Pelatihan Dalam Industri (TWI)

TWI (Training Within Industry) - metodologi yang dikembangkan di Amerika Serikat pada pertengahan abad terakhir, menjadi salah satu titik tolak terciptanya metode modern manajemen Jepang.

Tabel di bawah ini membandingkan evolusi empat fase pendekatan pelatihan industri sepanjang sejarahnya.

Apa itu TWI dan mengapa dibentuk?

TWI adalah salah satu layanan darurat pertama yang diselenggarakan setelah jatuhnya Perancis pada bulan Juni 1940. Ketika perang meningkat, pasukan Sekutu (termasuk mereka yang telah memasuki perang sebelum Amerika Serikat) memerlukan dukungan militer yang signifikan. Oleh karena itu, volume produksi meningkat secara signifikan di semua bidang industri. Pemerintah AS menyadari situasi tersebut sepenuhnya dan mulai mengambil langkah-langkah untuk membantu memenuhi kebutuhan produk militer. Banyak perusahaan menerima pesanan dalam jumlah besar untuk produk lama dan baru, yang tidak selalu sesuai dengan kemampuan mereka. Jelas juga bahwa jika AS terlibat dalam perang tersebut, situasinya akan menjadi lebih kritis. TWI memulai pekerjaannya untuk mendukung pertumbuhan produksi dan memastikan bahwa perusahaan memenuhi persyaratan serius yang dibebankan pada industri. Fokus utamanya adalah pada kontraktor pertahanan dan pemasok penting militer lainnya, yang jumlahnya terus bertambah.

TWI telah membentuk jaringan nasional profesional manufaktur industri untuk melatih produsen pertahanan dalam teknik manufaktur yang paling efisien. Jaringan ini terdiri dari relawan. Ada yang paruh waktu, ada pula yang penuh waktu. Pekerjaan sebenarnya harus dilakukan oleh produksi itu sendiri dan di dalam produksi. Ketentuan inilah yang sangat penting untuk terciptanya organisasi sah yang dapat diterima oleh produsen. Untuk alasan yang sama, TWI tidak pernah dipaksa masuk ke dalam perusahaan dan hanya bekerja atas undangan manajemen perusahaan.

Hasil DUA

Efektivitas layanan TWI selama perang sungguh mencengangkan. Laporan Pelatihan Industri 1940-1945 memberikan banyak rincian mengenai hasil program. Di bawah ini adalah tabel hasil yang dikumpulkan oleh TWI selama 7 periode kegiatan yang berbeda.

Jumlah perusahaan yang masyarakatnya menjalani pelatihan selama lima hari, dua jam setiap sesi untuk setiap program, cukup besar. Meski jumlah orang yang mengikuti kelas belum tentu secara langsung menunjukkan hasilnya, namun hal ini memberikan gambaran sejauh mana penyebaran TWI. Layanan ini mencapai hasil ini dalam waktu lima tahun yang cukup singkat. Mengingat bahwa semua program harus dikembangkan terlebih dahulu dan layanan ini dimulai sebagai konsultan pada tahun pertama, jumlah pekerja yang dilatih sangat besar.

Metode kerja

Tujuan dari pelatihan metode kerja adalah untuk membekali para manajer dengan teknologi yang akan menghasilkan perbaikan pekerjaan yang nyata dengan mengambil pendekatan praktis dan bukan pendekatan teknis. Dengan menerapkan filosofi ini, kami memiliki prosedur universal yang dapat berhasil di semua jenis pabrik produksi militer.

Penetrasi TWI ke industri Jepang

Penetrasi TWI ke industri Jepang dimulai pada akhir Perang Dunia II. Selama pendudukan Sekutu di Jepang setelah perang berakhir, Jenderal Douglas MacArthur berkuasa. Otoritas pendudukannya segera menyadari bahwa akibat kehancuran total basis industri Jepang yang akan datang, kemungkinan besar akan terjadi kerusuhan sipil. Alih-alih memberikan hukuman, seperti yang diharapkan di Barat, diputuskan untuk membangun kembali industri Jepang. Tugas utama perestroika adalah penghapusan militerisme yang ada sebelum dan selama perang dan pengenalan orientasi demokrasi dalam industri. Beberapa anggota pendudukan MacArthur mengetahui tentang TWI dan keberhasilannya di AS. Mereka merasa bahwa program TWI adalah hal yang diperlukan untuk membangun kembali industri ini dan memperkenalkan prinsip-prinsip demokrasi ke Jepang di tingkat nasional. Dalam buku Corporate Creativity karya Alan Robinson, ia mengungkap memo tahun 1949 yang menggambarkan situasi di Jepang saat itu:

Otoritas pendudukan memberikan program TWI ke Jepang. TWI Inc. ditunjuk untuk bertanggung jawab atas pekerjaan tersebut. dari Cleveland, Ohio. Perusahaan ini dijalankan oleh Lowell Mellon, yang merupakan instruktur TWI di Amerika Serikat selama perang. Tugasnya adalah mengajar kursus di Jepang dan menerapkan prinsip perkalian. Mellon dan tiga instruktur menghabiskan waktu 6 bulan untuk melatih 35 instruktur senior dan menciptakan dasar untuk menyebarkan prinsip perkalian untuk dampak yang lebih besar. Ketika Mellon hengkang, beberapa instansi pemerintah terus menyalurkan TWI ke industri Jepang. Pada tahun 1995, hampir 100.000 instruktur TWI telah menerima kredensial pelatihan mereka. Angka resmi tersebut tidak mencerminkan keadaan sebenarnya karena banyak pelatih yang menerima dokumen dan kembali ke perusahaannya untuk menyelenggarakan pelatihan internal program TWI. Misalnya, Toyota memperkenalkan TTWI, yang merupakan singkatan dari “Toyota Workplace Training”. Takahiro Fujimoto memberikan analisis rinci tentang bagaimana Sistem Produksi Toyota muncul di Toyota. Ia mencatat pengaruh TWI pada sistem manajemen Toyota:

Pengembangan pemimpin

TWI juga memperkenalkan cara bekerja dengan para eksekutif di industri Jepang. Meskipun supervisor selalu memainkan dan terus memainkan peran penting dalam produksi, meningkatnya peran tim dan pemimpin tim memaksa TWI untuk fokus pada interaksi antara supervisor dan operator. Bagi mereka yang memahami peran penting pemimpin tim dalam sistem Toyota, kaitannya dengan pelatihan TWI cukup jelas. Pemimpin tim berperan sebagai pelatih, pemimpin, penasihat, pengganti, advokat, dan pelaksana perbaikan. Fungsi-fungsi ini berkaitan dengan tiga program kerja dan apa yang diajarkan kepada para manajer.

- Pelatihan instruksi kerja memberikan para manajer pemahaman tentang pentingnya pelatihan tenaga kerja yang tepat dan bagaimana pelatihan tersebut harus diberikan.

- Pelatihan metode menunjukkan bagaimana menciptakan dan menerapkan ide-ide untuk perbaikan berkelanjutan.

- Pelatihan hubungan kerja mengajarkan keterampilan kepemimpinan dan manusia.

Metodologi untuk membuat diagram alur kerja untuk pelatihan

Mulailah dengan menganalisis setiap bagian pekerjaan secara perlahan dan cermat, tuliskan secara rinci segala sesuatu yang harus dilakukan pekerja, serta informasi apa saja yang harus ia miliki di setiap tahapan. Lakukan ini menggunakan 9 langkah berikut:

- Pilih urutan pekerjaan.

- Jelaskan urutan gerakan untuk bagian operasi yang berulang.

- menambahkan klausul kesehatan dan keselamatan.

- menambahkan persyaratan kualitas.

- tambahkan entri pencegahan pernikahan.

- tambahkan entri untuk indikator evaluasi kinerja.

- menambahkan informasi pendukung.

- menambahkan informasi tentang kinerja yang diharapkan.

- tambahkan komentar pengajaran dan pembelajaran.

Anda tidak akan selalu menganalisis semua langkah ini. Hal ini tergantung pada sifat pekerjaan dan apa harapan dari pelatihan tersebut. Namun langkah-langkah ini menunjukkan urutan (urutan) di mana analisis pekerjaan secara lengkap harus dilakukan dan dijelaskan dari sudut pandang peserta pelatihan.

Sekarang kami akan menjelaskan masing-masing langkah ini secara lebih rinci.

Sembilan langkah dalam menjelaskan analisis pekerjaan.

Langkah 1. Urutan pekerjaan. Buat daftar semua tindakan yang perlu diselesaikan sesuai urutan yang akan Anda lakukan pada pekerjaan itu. Jelaskan setiap tindakan dalam urutan yang jelas, sespesifik dan sejelas mungkin. Pada percobaan pertama, Anda hanya boleh menyebutkan beberapa operasi dasar tanpa menyebutkan detailnya. Nantinya, Anda akan menemukan bahwa Anda dapat memecah setiap operasi menjadi bagian-bagian yang lebih kecil. Misalnya, seorang pekerja berpengalaman, ketika ditugaskan sebagai instruktur, berusaha menggambarkan analisis pekerjaan yang akan diajarnya. Setelah dua jam bekerja, dia mampu mendeskripsikan karyanya dalam setengah halaman. Ketika dia diberitahu bahwa deskripsi skema analisis pekerjaan seperti itu tidak akan banyak membantu dalam mengajar, dia kembali bekerja. Dia segera memperluas catatan ini dengan analisis yang lebih rinci hingga satu halaman penuh. Pada saat ini dia mulai melihat pekerjaan seperti yang dilakukan seorang peserta pelatihan. Bekerja secara sporadis pada catatan selama beberapa hari, dia mampu membuat analisis yang lebih rinci tentang operasi dan bagian-bagiannya, yang sudah berjumlah beberapa halaman. Jika informasi ini tersedia, seperti yang sering terjadi dalam produksi, gunakanlah. Jika Anda merasa mengetahui segalanya "dari pengalaman", maka Anda mungkin melewatkan beberapa detail kecil tentang pekerjaan yang tidak boleh terlewatkan jika dijelaskan atau digambar dengan jelas dalam diagram. Oleh karena itu, pertimbangkan semua informasi yang tersedia di lokasi produksi, termasuk gambar, spesifikasi, dll. Nah, kalau tidak ada yang seperti itu, maka kembangkan semuanya sendiri, berdasarkan pekerjaan yang dilakukan, seperti dijelaskan di atas.

Jangan merasa berkewajiban untuk rajin menulis dengan kualitas ketikan, terutama di bagian awal. Bentuknya tidak sepenting fakta bahwa Anda sedang melakukan analisis pekerjaan itu penting. Catatan Anda dalam bentuk aslinya, seperti yang Anda buat dengan pensil, jauh lebih baik daripada tidak ada analisis tertulis atas karya tersebut sama sekali. Mulailah menggunakannya dalam formulir ini segera setelah Anda mulai belajar, simpanlah dan tambahkan detailnya dari waktu ke waktu. Berikut adalah dua skema pencatatan yang menurut instruktur berbeda berguna: Ambil sejumlah kartu kosong berukuran 4 x 6 inci dan tulis setiap bagian pekerjaan pada selembar kertas terpisah. Metode ini memungkinkan Anda memiliki ruang kosong pada setiap lembar kertas untuk catatan lebih rinci pada tahap analisis selanjutnya. Anda juga bisa menggunakan daun tambahan untuk ini. Susunlah seluruh set kartu dalam urutan pekerjaan yang dilakukan atau dalam urutan lain yang paling nyaman bagi Anda. Sangat mudah untuk bertukar kartu saat menyiapkan rencana pelatihan. Jika Anda ingin melihat beberapa kartu sekaligus, letakkan saja di atas meja. Bagan kartu ini adalah bagan yang digunakan penulis untuk mengatur materi karyanya.

Desain lainnya adalah ini: Dapatkan selembar kertas keras berukuran besar, 24 x 36 inci (60,96 x 91,44 cm) atau lebih besar, yang dapat menampung seluruh analisis pekerjaan Anda dalam bentuk grafis. Bagilah lembaran menjadi beberapa kolom vertikal dan tuliskan urutan pekerjaan dari langkah pertama hingga kesembilan dalam kolom terpisah.

Langkah 2. Urutan gerakan.- Langkah selanjutnya dalam mengembangkan analisis pekerjaan instruktur adalah memecah bagian pekerjaan yang paling berulang menjadi rangkaian gerakan yang tepat. Langkah ini berlaku tidak hanya untuk pekerjaan yang sangat sederhana yang terdiri dari satu operasi berulang, namun juga untuk setiap bagian berulang dari pekerjaan yang lebih kompleks yang memiliki siklus produksi yang panjang.

Meskipun membuat analisis gerakan lengkap adalah proses teknis yang memerlukan pelatihan khusus, Anda dapat membuat analisis urutan gerakan praktis dari sebagian besar operasi sederhana hanya dengan mengamati secara cermat, berulang kali, gerakan mendetail yang dilakukan oleh operator terampil selama operasi. Di sisi kiri kertas, tuliskan gerakan-gerakan yang dilakukan operator dengan lengan kiri, bahu kiri, dan kaki kiri, jika ia juga menggunakan kaki, sesuai urutan yang ia lakukan. Di sisi kanan lembaran, tepat di seberang gerakan-gerakan ini, tuliskan gerakan-gerakan yang tepat yang dilakukan operator dengan tangan kanannya, bahu kanan atau kaki bersamaan dengan gerakan-gerakan yang sesuai dari tangan, bahu atau kaki kiri. Untuk mengilustrasikan hal ini dengan sebuah contoh, pertimbangkan analisis urutan gerakan untuk pekerjaan berulang: operasi penggilingan manual sederhana di mana bagian-bagian ditempatkan dengan nyaman di ujung jari operator dan penggilingan dilakukan dengan mengumpankan lengan vertikal. Gerakan serentak ditulis berlawanan satu sama lain.

Ini adalah saat yang tepat untuk mempertimbangkan cara terbaik untuk melakukan pekerjaan yang Anda analisis. Studi Anda tentang gerakan berulang mungkin menunjukkan bahwa pekerjaan yang Anda lakukan hanya membuang-buang waktu atau energi. Anda mungkin dapat melihat urutan gerakan yang lebih baik daripada apa yang telah Anda gunakan sendiri selama ini, atau dari apa yang Anda amati dari praktisi berpengalaman lainnya. Pada langkah kedua, sangat baik untuk bereksperimen dengan bagian pekerjaan yang berulang-ulang untuk mencoba meningkatkan pergerakan pekerja. Pelatih seringkali dapat menghemat waktu dan tenaga pekerja dengan meningkatkan pergerakan pekerja tanpa mengubah pola kerja yang khas.

Langkah 3: Tindakan Pencegahan Keselamatan dan Kesehatan.—Sejauh ini Anda hanya mempertimbangkan urutan atau urutan di mana setiap pekerjaan harus dilakukan. Sekarang lihat kembali keseluruhan pekerjaan, sambil memikirkan tindakan pencegahan keselamatan dan kesehatan yang ingin Anda ajarkan kepada pekerja baru di tempat kerja. Pada saat yang sama, jika memungkinkan, jelaskan alasan tindakan pencegahan ini.

Langkah 4. Persyaratan kualitas.—Di tempat yang sesuai dalam analisis pekerjaan, tuliskan deviasi maksimum untuk setiap bagian pekerjaan dan, jika mungkin, tuliskan mengapa Anda menentukan persyaratan tersebut. Jika informasi ini merupakan tanggung jawab operator, maka tambahkan informasi tentang kemajuan dan kecepatan alat berat. Tambahkan catatan tentang kualitas bahan dan peralatan, di mana dan bagaimana cacat dapat terjadi, dan apa yang harus dilakukan terhadap bahan yang cacat. Sertakan juga catatan tentang penampilan dan cara menyelesaikan pekerjaan secara efisien.

Langkah 5. Pencegahan kerugian (cacat).—menambahkan peringatan tentang kesalahan umum dalam pekerjaan yang menyebabkan hilangnya material, waktu, atau biaya tambahan. Tambahkan informasi tentang cara menggunakan dan memelihara setiap peralatan. Sertakan juga peringatan mengenai penyalahgunaan bahan dan peralatan, dengan perhatian khusus pada peralatan pengujian dan pengukuran.

Langkah 6. Faktor keputusan.- ulangi keseluruhan pekerjaan dan catat bagian-bagian sulit yang mana pekerja harus mengambil keputusan sendiri, di mana ia tidak dapat dengan jelas diberitahu apa yang harus dilakukan kecuali dalam kaitannya dengan apa yang sedang terjadi, bagian-bagian di mana ia harus diajar untuk melakukannya. melihatnya atau ini, dan melakukan hal-hal tertentu jika ini dan itu terjadi pada suatu bahan, peralatan atau produk. Misalnya, pikirkan tentang keputusan yang harus Anda ambil saat mengendarai mobil di jalan yang licin atau licin. Poin-poin keputusan ini hendaknya disusun berdasarkan pengalaman instruktur (pelatih), melalui pertimbangan yang cermat terhadap setiap elemen pekerjaan. Misalnya, keputusan sering kali harus dibuat seperti: (a) mengidentifikasi cacat, (b) apa sebenarnya yang perlu dilakukan pada suku cadang tersebut agar memenuhi persyaratan, (c) mengidentifikasi apa yang akan terjadi pada suku cadang tersebut dalam kondisi tertentu. .

Langkah 7. Informasi tambahan.- membuat daftar perlengkapan, perkakas, sensor, dll. dan menunjukkan di mana masing-masing harus disimpan saat tidak digunakan. Jika urutan peralatan belum ditentukan, tentukan pengaturan Anda sebelum melatih seseorang untuk melakukan pekerjaan itu. Tambahkan juga informasi tentang bagaimana bagian yang dibuat di area ini dirakit menjadi produk jadi secara keseluruhan - cara penggunaannya, fungsi apa yang dijalankannya, mengapa bahan dan desain tertentu diperlukan, serta fakta lain yang akan membuat ini berhasil. lebih menarik dan bermakna bagimu, peserta pelatihan.

Langkah 8: Persyaratan Rilis.— Tambahkan informasi tentang waktu tunggu atau jumlah produk yang diperlukan untuk setiap area kerja dan untuk pekerjaan secara keseluruhan.

Langkah 9. Materi dan manual pendidikan.— Tambahkan daftar sumber di mana Anda dapat menemukan informasi berguna untuk mempelajari cara bekerja, seperti: katalog, diagram, gambar, standar, model, grafik, foto, dan alat bantu pendidikan (pelatihan) lainnya.

Ketika supervisor atau instruktur telah menyelesaikan langkah-langkah ini dan telah menyusun catatannya, dia mempunyai analisis pekerjaan dari sudut pandang peserta pelatihan. Tentu saja, analisis menyeluruh tidak dapat dilakukan untuk pertama kalinya. Jika materi didiamkan selama beberapa hari dan kemudian diambil untuk dianalisis lagi, rincian baru mungkin muncul. Pada saat yang sama, instruktur dapat mempelajari pekerjaan untuk menemukan elemen-elemen yang sebelumnya dia lewatkan. Dia harus terus penuh perhatian bahkan setelah tidak ada lagi peserta pelatihan di belakangnya - ketika instruktur secara sadar mencoba berpikir dari sudut pandang peserta pelatihan - saat itulah dia kemungkinan besar akan menemukan detail dalam pekerjaan yang dia lewatkan sebelumnya. Jika instruktur mampu memperoleh pertanyaan dari siswa, hal ini akan membantu terutama dalam hal mendemonstrasikan fitur-fitur teknis yang ia gunakan yang tidak dipahami oleh siswa.

Kami berterima kasih kepada editor jurnal "Planet TBM" yang telah menyediakan materi ini.

Sejarah teknik TWI

Pecahnya Perang Dunia II menyebabkan mobilisasi sebagian besar penduduk laki-laki usia kerja dan peningkatan besar-besaran pesanan produk militer, yang menghadapkan Amerika Serikat pada masalah kekurangan tenaga kerja terampil dalam produksi militer. peralatan dan amunisi.

Terdapat kebutuhan mendesak untuk segera menugaskan pekerja baru yang belum berpengalaman. Tanggapan terhadap tantangan ini adalah pembentukan Layanan Pelatihan Industri (Layanan TWI) milik pemerintah pada bulan Juni 1940 untuk "membantu industri mengatasi permintaan tenaga kerja melalui pelatihan di pabrik untuk memanfaatkan keterampilan setiap pekerja dengan sebaik-baiknya."

Dalam waktu singkat, TWI Service berhasil menemukan solusi atas permasalahan tersebut. Sejumlah prinsip organisasi dan metodologi dirumuskan, dan materi metodologi rinci dikembangkan untuk instruktur yang melakukan pelatihan.

Hasilnya mengesankan: selama Perang Dunia Kedua, pelatihan di bawah program TWI diselesaikan di lebih dari 16 ribu perusahaan industri pertahanan, dan lebih dari satu setengah juta instruktur dan manajer tingkat rendah dilatih. Survei yang dilakukan secara berkala terhadap perusahaan mengenai dampak pelatihan TWI terhadap pekerjaan mereka menunjukkan peningkatan yang signifikan dalam pekerjaan perusahaan di bidang-bidang berikut:

- Peningkatan volume produksi;

- Mengurangi waktu penerimaan karyawan baru;

- Peningkatan produktivitas tenaga kerja;

- Mengurangi cacat;

- Mengurangi cedera;

Sejak pertengahan tahun 1944, minat terhadap Program TWI di pihak perusahaan Amerika mulai memudar. Di Jepang, materi TWI didistribusikan secara aktif selama masa pendudukan dan pemulihan ekonomi negara tersebut, sejak Amerika Serikat mengirimkan spesialis produksi industri ke sana, termasuk anggota kelompok TWI. Rupanya, tujuan TWI dekat dengan Toyota, karena seluruh komponen sistem produksinya dan kerja semua departemen, termasuk departemen administratif, dibangun berdasarkan prinsip pentingnya pengembangan sumber daya manusia.

Seberapa relevan dan dibenarkan penggunaan sistem TWI dalam realitas pasar Rusia?

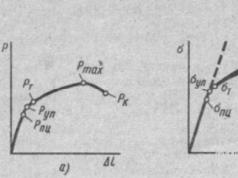

Setiap organisasi mempunyai tujuan. Misalnya, salah satu sasaran TBM adalah sasaran strategis No. 1: “Memastikan kepemimpinan dalam pengiriman tepat waktu.” Untuk mencapai tujuan, perlu dipecahkan banyak masalah yang ada dan yang baru teridentifikasi. Solusi mereka hanya mungkin jika ada metode tertentu dalam melakukan pekerjaan, dan semua karyawan dilatih dan mengikutinya. Oleh karena itu, diperlukan adanya pelatihan yang memerlukan pemahaman yang jelas tentang apa sebenarnya yang harus diajarkan. Artinya, semua proses harus dijelaskan dan distandarisasi. Tetapi bagaimana cara mendapatkan gambaran proses seperti itu jika dilakukan secara berbeda setiap saat? Kekacauan tidak dapat dijelaskan, jadi tugas utamanya adalah menstabilkan proses (lihat Gambar No. 1).

Dengan demikian, menjadi jelas bahwa proses pembelajaran merupakan bagian integral dalam mencapai tujuan strategis Perusahaan. Pertanyaan yang tersisa adalah memilih metode pengajaran.

Pelatihan klasik tradisional memungkinkan Anda mentransfer pengetahuan kepada karyawan dalam waktu yang cukup singkat, tetapi tidak mengontrol proses penguasaan keterampilan itu sendiri.

Metodologi TWI telah terbukti efektif terlepas dari negara tempat perusahaan atau organisasi tersebut berada, dan karakteristik mentalitas karyawannya.

Tentu saja hal ini membutuhkan investasi waktu yang jauh lebih besar dari manajer, namun selama ini karyawan menguasai sepenuhnya keterampilan tersebut dan mampu melakukan pekerjaan pada level rekan kerja yang lebih berpengalaman. Dengan kata lain, pelatihan menurut metodologi ini memungkinkan seseorang mencapai tingkat profesional yang disyaratkan dan siap sepenuhnya untuk proses tersebut.

Sergei Ilyin, manajer: Sistem TWI memungkinkan Anda dengan cepat mengajarkan pekerjaan sesuai standar, yang berarti memungkinkan untuk mengubah proses dengan cepat jika diperlukan. Hal ini juga memungkinkan instruktur untuk segera menentukan seberapa banyak siswa telah memahami materi, karena umpan balik dapat segera diterima. Setelah pelatihan tersebut, karyawan memikul tanggung jawab tambahan untuk melakukan proses sesuai standar, karena dia sendiri yang memberi tahu dan menunjukkan cara bekerja sesuai dokumen tersebut.

Saya juga ingin mencatat bahwa ketika bekerja dengan proyek, standardisasi proses sangat membantu dalam menentukan keadaan proses saat ini dengan lebih sederhana dan cepat, yaitu, segera jelas di mana kita berada dan dari mana kita harus mulai - ada a landasan, dan bukan sesuatu yang abstrak.

Pelatihan langkah demi langkah

1. Persiapan siswa;

2. Pembiasaan dengan operasi:

- Demonstrasi pelaksanaan operasi langkah demi langkah;

- Mengulangi operasi dan menyoroti aspek-aspek utama;

- Ulangi kembali aspek-aspek kunci dan jelaskan mengapa aspek-aspek tersebut disorot.

3. Uji coba pelaksanaan pekerjaan:

- Siswa menyelesaikan pekerjaannya, menyebutkan tahapan utama;

- Siswa mengerjakan pekerjaannya lagi, menyebutkan aspek-aspek kuncinya;

- Siswa menyelesaikan pekerjaan dengan menjelaskan alasan untuk menyoroti aspek-aspek kunci.

4. Pengujian dan pengembangan akhir keterampilan.

Berkat pendekatan pembelajaran yang konsisten ini, asimilasi informasi yang lebih baik dapat dicapai, yang diberikan dalam dosis dan langkah demi langkah. Efek dari pelatihan standar tersebut segera terlihat.

Kapan Anda menyadari perlunya standarisasi proses dan pelaksanaan pelatihan berdasarkan program TWI?

Alexei Krupin: Pemahaman ini sudah ada sejak awal implementasi tujuan strategis. Pelatihan dengan metode TWI ditujukan terutama bagi divisi-divisi Perusahaan yang proses stabilnya sudah mulai muncul dan kebutuhan akan pelatihan sudah meningkat. Argumen lainnya adalah kenyataan bahwa sudah dimungkinkan untuk mengembangkan standar dan instruksi kerja, beserta diagram alur kerja yang disiapkan.

Sergei Ilyin: Seringkali, ketika mengubah suatu proses atau memperkenalkan metode baru, kita dihadapkan pada kenyataan bahwa orang memandang segala sesuatu secara berbeda, seiring berjalannya waktu, metode kerja seseorang berubah sesuai kebijaksanaan pribadinya. Setiap kali kami mengidentifikasi masalah dalam menstabilkan proses ketika mengerjakan proyek di berbagai tingkatan, bahkan jika kami mencapai hasil yang positif.

Misalnya, hari ini kita mengubah suatu proses dan mengerjakan perubahan tersebut dengan karyawan atau sekelompok karyawan tertentu dan menganggap bahwa proses tersebut telah diubah. Dan keesokan harinya, karyawan datang dan, karena kebiasaan, tidak mengikuti seluruh atau sebagian perjanjian. Ini bukan salah mereka, karena mereka sudah terbiasa melakukan proses seperti ini selama bertahun-tahun. Saya ulangi, yang terpenting adalah masyarakat tidak mempersepsikan informasi dengan cara yang sama, dan sampai prosesnya dijelaskan di atas kertas, maka prosesnya akan dilakukan secara berbeda.

Akibatnya, menjadi jelas bahwa tanpa standarisasi proses, tidak akan ada stabilitas di dalamnya. Bagaimanapun, seorang karyawan yang memahami dokumen yang menjelaskan prosesnya sendiri bertanggung jawab. Dan jika dia sendiri secara langsung atau tidak langsung ikut serta dalam pembuatan dokumen tersebut, maka dia akan dengan senang hati mematuhinya dan menjalankan prosesnya sesuai standar, kemudian dia dapat melatih karyawan lainnya.

Alexander Gordyushin, Wakil Direktur Jenderal TBM-Logistic: Pemahaman akan perlunya pendekatan pelatihan yang berbeda muncul ketika mereka mulai bertanya-tanya bagaimana mencapai stabilisasi dasar. Operasi dilakukan pada waktu yang berbeda, dengan cara yang berbeda, dan yang terburuk, dengan kualitas yang berbeda; rotasi personel antar area tidak efektif atau tidak mungkin dilakukan.

Mengapa Anda memilih TWI? Pertama, sistem memungkinkan pelatihan karyawan dalam waktu singkat. Selain pendekatan “lakukan apa yang saya lakukan”, sebelumnya di sinilah pelatihan pada dasarnya berakhir, instruktur menjelaskan bagaimana melakukan tindakan secara spesifik dan, yang paling penting, alasannya dengan cara tertentu. Semua ini terjadi langsung di tempat kerja selama proses berlangsung.

Kedua, kami tertarik dengan sistem kontrol “bawaan”, ketika siswa melakukan operasinya sendiri, dan instruktur mengoreksi tindakannya dan memberikan umpan balik.

Hasil apa yang telah dicapai, tugas apa yang sedang dalam proses implementasi?

Alexander Gordyushin: 50 operasi gudang distandarisasi di bidang penerimaan, penempatan, pengemasan dan pemuatan. 8 instruktur TWI telah dilatih di gudang, dan unit kepegawaian terpisah telah dialokasikan - seorang manajer pelatihan industri - seorang karyawan di area pengadaan. Setiap situs memiliki matriks kualifikasi karyawan, dan semua informasi divisualisasikan. Selain itu, rencana pelatihan dan jadwal kerja instruktur telah dibuat dan, tergantung pada kebutuhan proses, pelatihan personel dan adaptasi karyawan baru dilakukan.

Apakah ada kesulitan dalam menerapkan pendekatan standar?

Sergei Ilyin: Pada tahap penyusunan standar pertama, timbul kesulitan dalam merumuskan teks sedemikian rupa sehingga sederhana dan mudah dipahami. Keberhasilan dalam hal ini hanya dapat dicapai melalui kerja sama langsung dengan karyawan yang melakukan pekerjaannya.

Ketika standar diperkenalkan, karyawan yang tidak terlibat dalam pembuatannya menolak untuk segera mengubah pekerjaan mereka sesuai dengan standar, mencoba menyesuaikan standar melalui pelatih, memberi tahu mereka apa yang salah dalam diagram alur kerja, sehingga mencegah mereka menyelesaikan tugas mereka. tugas pelatihan.

Saya perhatikan bahwa sangat sulit untuk berhenti dan berhenti membuat perubahan pada standar, karena dapat diedit tanpa henti. Oleh karena itu, diputuskan untuk mengedit standar tidak lebih dari sekali setiap 3 bulan atau setelah terjadi perubahan proses. Sekarang kami mengubah sesuatu dalam standar seperlunya.

Alexander Gordyushin: Memang pada awalnya kami menemui ketidakpercayaan di antara karyawan. Mereka perlu menjelaskan bahwa ini adalah investasi di masa depan dan pembelanjaan hari ini akan mendatangkan lebih banyak keuntungan di masa depan.

Alexei Krupin: Kesulitan utama, menurut saya, adalah ketika menulis standar atau menyiapkan diagram alur kerja, Anda perlu melihat sendiri tahapan proses ini, serta melihat fitur implementasinya. Ini adalah proses pengumpulan informasi yang sangat melelahkan. Seringkali, bahkan karyawan yang paling berpengalaman pun tidak dapat sepenuhnya menjelaskan apa yang dia lakukan dan mengapa dia melakukannya seperti itu. Beberapa ciri pekerjaan tampak jelas baginya, namun semua karyawan lain mungkin tidak mengetahuinya. Jadi, melalui observasi pribadi dan analisis proses, cara terbaik untuk melakukan operasi ini diidentifikasi, dan aspek-aspek kunci dicatat.

Aspek kunci sangat penting dan dapat mempengaruhi 4 komponen:

- Keselamatan: pencegahan cedera, ergonomi, area berbahaya;

- Kualitas: pencegahan cacat, titik inspeksi, standar;

- Teknik: gerakan rasional, metode khusus;

- Biaya: penggunaan bahan yang tepat.

Operasi yang dilakukan secara tidak benar dapat menyebabkan kerugian. Misalnya, pengalaman menunjukkan, bahkan operasi sederhana seperti mengukur jarak dengan pita pengukur dilakukan secara berbeda oleh orang yang berbeda dan menghasilkan pengukuran yang tidak sama.

Perseroan kini telah berpengalaman dalam menerapkan metodologi TWI di berbagai bidang. Misalnya, seiring dengan standarisasi proses logistik gudang, terdapat pengalaman pelatihan produk.

Alexei Krupin: Ya memang pengelola TBM harus bisa memasang suatu produk secara seragam, menunjukkan manfaatnya, melakukannya dengan benar dan melatih Klien. Untuk mensosialisasikan pengetahuan dan metode tersebut, muncul ide untuk mengadakan pelatihan alur kerja TWI.

Apa rencana dan langkah selanjutnya?

Alexei Krupin: Dipandu oleh logika Gambar No. 1, pertama-tama kita perlu mencapai eksekusi terpadu dari proses yang stabil. Dan setelah ini ada kebutuhan untuk mengatur audit terhadap pekerjaan standar dan memecahkan masalah yang teridentifikasi.

Sergei Ilyin: Kami berusaha untuk menstandarkan semua proses di gudang pusat, serta melatih staf sepenuhnya sesuai standar yang diperlukan untuk pengoperasian yang optimal. Yang tidak kalah pentingnya adalah pengembangan kualitas profesional master pelatihan dan instruktur TWI serta pemeliharaan sistem pelatihan yang telah kami buat.

Alexander Gordyushin: Pada akhir tahun 2016, kami berencana untuk melakukan standarisasi seluruh operasi di area pemuatan dan inventaris, serta melakukan pelatihan karyawan. Dan pada akhir kuartal ke-2 tahun 2017, kami berharap standarisasi operasional di bagian suplai dan mekanisasi dapat diselesaikan.

Stabilisasi dasar adalah langkah pertama yang memungkinkan kami melanjutkan ke perbaikan, dan ini adalah tujuan utama kami.

Diwawancarai oleh: Maria Nikitina

Salah satu masalah perusahaan Rusia adalah kurangnya kesiapan kerja karyawan biasa. Konsekuensi dari hal ini adalah rendahnya produktivitas tenaga kerja, tingkat kecelakaan, cacat, dan seringkali rendahnya kualitas produk dan layanan yang diberikan. Pekerjaan karyawan biasa dikelola oleh manajer lini di tingkat bawah. Paling sering, mereka menjadi karyawan biasa yang paling sukses.

Namun begitu seorang pegawai biasa menjadi bos, sifat pekerjaannya berubah drastis. Dia mulai memimpin orang lain. Namun, mengelola orang jauh lebih sulit daripada mengelola mesin dan peralatan, memproses informasi, dan memberikan layanan kepada klien. Apakah manajer tingkat bawah siap menghadapi hal ini? Apakah mereka diajarkan untuk bekerja dengan orang lain? Sebagai aturan, tidak. Sayangnya, kurangnya kemampuan mereka dalam mengelola karyawan biasa seringkali tidak disadari baik oleh mereka sendiri maupun oleh manajemen puncak perusahaan.

Sejarah singkat TWI

Kursus ini didasarkan pada program pelatihan Amerika, Training Within Industry, TWI. Pada tahun 1940, di awal Perang Dunia II, bisnis Amerika menghadapi dua masalah: peningkatan tajam dalam pesanan pemerintah untuk produk militer dan penurunan yang signifikan dalam tenaga kerja terampil karena wajib militer laki-laki menjadi tentara. Tanggapan terhadap tantangan ini adalah pembentukan Layanan TWI milik pemerintah, yang misinya dinyatakan sebagai: "Untuk membantu industri memenuhi kebutuhan tenaga kerja melalui pelatihan di pabrik untuk memanfaatkan keterampilan setiap pekerja dengan sebaik-baiknya, sehingga membantu memenuhi kebutuhan militer." Program pelatihan TWI ditujukan untuk pelatihan massal bagi manajer tingkat bawah dalam tiga keterampilan yang tercantum di atas.

Selama periode 1940 hingga 1945 di Amerika Serikat, lebih dari satu juta manajer di 16.500 perusahaan dilatih berdasarkan program ini. Sejak tahun 1949, industri Jepang mulai aktif menggunakan program ini.

Deskripsi kursus TWI dan format pelatihan

Program Pelatihan Industri TWI dianggap sebagai pendahulu dan landasan metodologi Lean Production dan Kaizen. Yang bernilai khusus adalah materi metodologi program, yang menjelaskan secara rinci proses pelatihan manajer, dan kartu proses dengan algoritma untuk tindakan manajer dalam situasi praktis pelatihan, peningkatan proses, dan pemecahan masalah.

Pelatihan TWI di bidang produksi disusun sebagai berikut.

Pertama, ada presentasi wajib selama dua jam kepada manajemen senior dan menengah perusahaan. Mereka harus tahu tentang program TWI. Pemahaman mereka tentang esensi dan pentingnya TWI, dukungan mereka terhadap Program menentukan keberhasilan pelatihan manajer tingkat bawah dan selanjutnya penggunaan teknologi TWI dalam produksi dalam pekerjaan mereka dengan karyawan biasa.

Ukuran satu kelompok belajar - tidak lebih dari 10 orang. Pelatihan 1 - 2 kelompok pelatihan dapat diselenggarakan pada waktu yang bersamaan.

Kelompok dibentuk dari manajer tingkat bawah, yang melapor kepada karyawan biasa. Daftar kelompok disepakati dengan pelatih bisnis.

Ada satu pelajaran per hari untuk setiap kelompok yang berlangsung selama dua jam astronomi.

Sesuai dengan salah satu prinsip dasar TWI yaitu “Belajar melalui aktivitas”, dalam pelatihan ini, kerja mandiri antar kelas atas tugas dari business coach menjadi sangat penting. Dua jam waktu kerja harus dialokasikan untuk ini. Dengan demikian, kursus dilaksanakan tanpa gangguan dari kegiatan produksi, dengan waktu pelatihan yang dialokasikan kepada manajer yang menjalani pelatihan sebesar setengah hari kerja selama 5 hari setiap modul pelatihan.

Para pemimpin dalam Program ditunjuk oleh para siswa. Hal ini menyoroti pentingnya peran aktif mereka dalam pembelajaran. Istilah “peserta pelatihan” awalnya membentuk peran pasif (“buat saya menurunkan berat badan!”). Keberhasilan kursus ini hanya mungkin terjadi dengan posisi aktif peserta pelatihan – mahasiswa.

Di awal kelas, siswa diberikan “Buku Panduan Pengawas” dan tiga kartu laminasi dengan algoritma tindakan. Berdasarkan materi tersebut, siswa bekerja di kelas dan menyelesaikan tugas antar kelas. Setelah menyelesaikan pelatihan, materi ini tetap menjadi milik manajer untuk digunakan dalam pekerjaan mereka.

Komposisi Kursus TWI

Kursus ini terdiri dari tiga modul. Durasi pelatihan setiap modul adalah 5 hari. Setiap modul berisi lima pelajaran dua jam dengan seorang pelatih ditambah kerja mandiri antar kelas (2 jam sehari). Itu. dalam waktu 5 hari kerja, peserta akan mengikuti pelatihan hanya 4 jam (50%) dari waktunya. Sisanya 50% dari waktu mereka akan dapat melakukan tugas pekerjaan utama mereka. Mode ini memberikan pelatihan di tempat tanpa gangguan dari pekerjaan utama.

Modul No. 1: TWI - pelatihan kerja atau TWI - instruksi produksi.

Modul No. 2: TWI - metode kerja.

Modul No. 3: TWI - hubungan kerja.

Target penonton: pemilik, manajer senior, kepala layanan pengembangan sistem produksi, direktur SDM, kepala departemen pelatihan dan pengembangan personel.

TWI (pelatihan dalam industri)) adalah sistem pelatihan bagi manajer lini di tiga bidang:

pelatihan di tempat kerja

peningkatan metode melakukan operasi

memecahkan masalah yang timbul dalam proses hubungan kerja.

Untuk setiap area, algoritma tindakan langkah demi langkah diusulkan untuk menjamin hasil yang sukses.

TWI membantu memecahkan 80% masalah, tidak hanya terkait dengan personel, tetapi juga dengan kualitas produk, tindakan pencegahan keselamatan, waktu tunggu, dan biaya tinggi. Pabrikan terkemuka dunia, termasuk Toyota Motor, BMW, Boeing, dll., telah berhasil menggunakan “pil ajaib” ini selama 70 tahun.

Seminar ini akan bermanfaat bagi Anda jika

- Anda ingin meningkatkan efisiensi manajemen lini.

Anda kekurangan personel yang berkualitas.

Anda ingin menciptakan sistem pelatihan yang efektif di perusahaan (meningkatkan efisiensi sistem yang sudah ada).

Anda dihadapkan pada tugas untuk mengurangi persentase cacat dan/atau mengurangi biaya.

Anda ingin meningkatkan produktivitas Anda.

Anda ingin memahami apa itu TWI dan bagaimana teknologi ini dapat bermanfaat bagi perusahaan Anda.

Berdasarkan hasil seminar anda

- Dapatkan petunjuk pelatihan langkah demi langkah yang memungkinkan Anda dengan cepat mempersiapkan karyawan untuk menyelesaikan tugas produksi secara mandiri dengan kualitas tinggi dan kecepatan yang tepat.

- Dapatkan teknologi langkah demi langkah yang memungkinkan Anda menghasilkan produk berkualitas dalam jumlah besar dalam waktu lebih singkat melalui penggunaan sumber daya yang tersedia secara optimal - manusia, peralatan, dan material.

Anda akan belajar tentang alat sederhana dan efektif yang mengembangkan kemampuan untuk mencegah dan menyelesaikan dengan cepat situasi masalah dalam hubungan dengan bawahan.

PROGRAM

HARI 1Pengantar konsep

Apa itu TWI? Sejarah asal usul dan perkembangan.

Mengapa kita membutuhkan TWI? Hasil apa yang diharapkan perusahaan setelah implementasi?

TWI sebagai alat untuk meningkatkan efektivitas manajer lini. 5 kompetensi kepemimpinan.

3 modul TWI utama.

Teknologi "belajar sambil melakukan". Metode empat langkah. Format dan metodologi pelatihan modul TWI.

Modul I: Pembelajaran Efektif di Tempat Kerja

Keterampilan transfer pengetahuan sebagai sumber daya yang berharga.

Demonstrasi pelatihan yang salah dan benar dalam melakukan suatu operasi.

4 langkah dasar untuk melakukan pelatihan kerja bagi seorang karyawan.

Kesalahan umum saat melakukan pelatihan.

Persiapan untuk pelatihan. Memecah alur kerja menjadi tahapan dan elemen.

Kerja praktek dalam kelompok: deskripsi operasi dan pelatihan Metode Empat Langkah.

Pentingnya pelatihan sistematis. Matriks kompetensi. Penjadwalan.

Masalah utama dalam melakukan pelatihan di tempat kerja dan penggunaan metode empat langkah untuk menyelesaikannya.

HARI KE-2

Modul II: Metode Kerja - Meningkatkan OperasiDemonstrasi cara melakukan operasi yang tidak efektif dan lebih baik.

Teknologi langkah demi langkah untuk mengidentifikasi dan menghilangkan pemborosan serta meningkatkan operasi.

Kerja praktek dalam kelompok: meningkatkan pelaksanaan suatu operasi menggunakan Metode Empat Langkah.

Deskripsi proposal perbaikan.

“Menjual” kepada karyawan suatu metode yang lebih baik dalam melakukan suatu operasi.

Modul III: Hubungan Kerja yang Efektif

Diagram tanggung jawab manajer.

Dasar-dasar hubungan yang konstruktif.

Contoh situasi bermasalah pada seorang karyawan dan penggunaan Metode Empat Langkah untuk menyelesaikannya.

Mengumpulkan fakta untuk menganalisis situasi masalah.

Aturan dialog: dengarkan dan dengarkan karyawan tersebut.

Tindakan preventif untuk mencegah situasi bermasalah.

Analisis situasi masalah beberapa peserta menggunakan Metode Empat Langkah

Sesi tanya jawab.

Meringkas.