কীভাবে বিভাজনকারী মাথা ব্যবহার করবেন তা মিলিং বিশেষজ্ঞদের কাছে কোনও গোপন বিষয় নয়, তবে অনেক লোক এটি কী তাও জানেন না। এটি একটি অনুভূমিক মেশিন টুল যা জিগ বোরিং এবং মিলিং মেশিনে ব্যবহৃত হয়। এর প্রধান উদ্দেশ্য হল পর্যায়ক্রমে ওয়ার্কপিসটি ঘোরানো, যার সময় সমান অংশে বিভাজন ঘটে। দাঁত কাটা, মিলিং, খাঁজ কাটা ইত্যাদির সময় এই অপারেশনটি প্রাসঙ্গিক। এর সাহায্যে আপনি গিয়ার দাঁত তৈরি করতে পারেন। এই পণ্যটি প্রায়শই সরঞ্জাম এবং মেশিনের দোকানগুলিতে ব্যবহৃত হয়, যেখানে এটি মেশিনের অপারেটিং পরিসরকে উল্লেখযোগ্যভাবে প্রসারিত করতে সহায়তা করে। ওয়ার্কপিসটি সরাসরি চাকের মধ্যে সুরক্ষিত করা হয় এবং যদি এটি খুব দীর্ঘ হয়ে যায়, তবে টেলস্টকের উপর জোর দিয়ে অবিচলিত বিশ্রামে।

সম্পাদিত কাজের ধরন

UDG ডিভাইস আপনাকে প্রদান করতে দেয়:

- স্প্রোকেটের সুনির্দিষ্ট মিলিং, এমনকি যদি দাঁত এবং পৃথক বিভাগের সংখ্যা কয়েক ডজন হয়;

- এটি প্রান্ত সহ বোল্ট, বাদাম এবং অন্যান্য অংশ উত্পাদন করতে ব্যবহৃত হয়;

- পলিহেড্রার মিলিং;

- চাকার দাঁতের মধ্যে অবস্থিত depressions grooving;

- কাটা এবং তুরপুন সরঞ্জামের খাঁজ (যার জন্য ক্রমাগত ঘূর্ণন একটি সর্পিল খাঁজ পেতে ব্যবহৃত হয়);

- বহুমুখী পণ্যের শেষ প্রক্রিয়াকরণ।

কাজ সম্পাদনের পদ্ধতি

বিভাজক মাথার অপারেশন বিভিন্ন উপায়ে করা যেতে পারে, নির্দিষ্ট পরিস্থিতির উপর নির্ভর করে এবং কোন নির্দিষ্ট ওয়ার্কপিসের উপর কোন অপারেশন করা হচ্ছে। এখানে এটি প্রধানগুলি হাইলাইট করা মূল্যবান যা প্রায়শই ব্যবহৃত হয়:

- সরাসরি। এই পদ্ধতিবিভাজক ডিস্ক ঘোরানোর দ্বারা সঞ্চালিত হয়, যা ওয়ার্কপিসের গতিবিধি নিয়ন্ত্রণ করে। মধ্যবর্তী প্রক্রিয়া জড়িত নয়। অপটিক্যাল এবং সরলীকৃত হিসাবে এই ধরনের বিভাজন সরঞ্জাম ব্যবহার করার সময় এই পদ্ধতিটি প্রাসঙ্গিক। ইউনিভার্সাল ডিভাইডিং হেড শুধুমাত্র একটি ফ্রন্টাল ডিস্কের সাথে ব্যবহার করা হয়।

- সরল এই পদ্ধতিতে, একটি স্থির বিভাজক ডিস্ক থেকে গণনা করা হয়। বিভাগটি একটি নিয়ন্ত্রণ হ্যান্ডেল ব্যবহার করে তৈরি করা হয়েছে, যা একটি ওয়ার্ম গিয়ারের মাধ্যমে ডিভাইসের টাকুতে সংযুক্ত থাকে। এই পদ্ধতির সাহায্যে, সেই সার্বজনীন মাথাগুলি ব্যবহার করা হয় যার উপর একটি বিভাজন সাইড ডিস্ক ইনস্টল করা আছে।

- সম্মিলিত। এই পদ্ধতির সারমর্মটি এই সত্যে প্রকাশিত হয় যে মাথার ঘূর্ণন নিজেই তার হ্যান্ডেলের ঘূর্ণনের এক ধরণের যোগফল, যা বিভাজক ডিস্কের সাপেক্ষে ঘোরে, গতিহীন অবস্থান করে এবং ডিস্কটি হ্যান্ডেলের সাথে ঘোরে। এই ডিস্কটি পিনের সাপেক্ষে চলে, যা বিভাজক মাথার পিছনের ক্ল্যাম্পে অবস্থিত।

- ডিফারেনশিয়াল। এই পদ্ধতিতে, টাকু ঘূর্ণন দুটি ঘূর্ণনের যোগফল হিসাবে উপস্থিত হয়। প্রথমটি সূচক ডিস্কের সাপেক্ষে ঘোরানো হ্যান্ডেলকে বোঝায়। দ্বিতীয়টি হল ডিস্কের ঘূর্ণন, যা পুরো সিস্টেমের মাধ্যমে টাকু থেকে জোরপূর্বক বাহিত হয় গিয়ার চাকা. এই পদ্ধতির জন্য, সার্বজনীন বিভাজন হেড ব্যবহার করা হয়, যার একটি সেট পরিবর্তনযোগ্য গিয়ার রয়েছে।

- একটানা. সর্পিল এবং হেলিকাল grooves মিলিং যখন এই পদ্ধতি প্রাসঙ্গিক. এটি অপটিক্যাল হেডগুলিতে উত্পাদিত হয়, যার টাকু এবং মিলিং মেশিনে ফিড স্ক্রু এবং সর্বজনীনের মধ্যে একটি গতির সংযোগ রয়েছে।

আপনি একটি প্লেট তাপ এক্সচেঞ্জার প্রয়োজন? Moltechsnab কোম্পানির সাথে যোগাযোগ করুন। খাদ্য শিল্পের জন্য শুধুমাত্র মূল সরঞ্জাম।

বিভাজন মাথার নকশা এবং অপারেশন নীতি

বিভাজক মাথা কীভাবে কাজ করে তা বোঝার জন্য, আপনাকে এটি কী নিয়ে গঠিত তা জানতে হবে। এটি হাউজিং নং 4 এর উপর ভিত্তি করে, যা মেশিন টেবিলে স্থির করা হয়েছে। এটিতে একটি স্পিন্ডেল নং 11 রয়েছে, যা বিয়ারিং নং 13, নং 10 এবং হেড নং 3 এ মাউন্ট করা হয়েছে। কৃমি #12 কৃমির চাকা #8 চালায়। এটি ফ্লাইহুইল নং 1 এর সাথে সংযুক্ত। হ্যান্ডেল নং 2 টাকু, এবং সেইজন্য কীট চাকা সুরক্ষিত করতে কাজ করে। এটি প্রেসার ওয়াশার নং 9 এর সাথে সংযুক্ত। কীট চাকা এবং কীট শুধুমাত্র টাকু ঘোরাতে পারে, এবং তাদের অপারেশন ত্রুটি সামগ্রিক নির্ভুলতা প্রভাবিত করে না।

রোলারের এক প্রান্ত উদ্ভট বুশিংয়ে বসে থাকে, যা তাদের একসাথে নিচে নামাতে দেয়। যদি আপনি স্পিন্ডল হুইল এবং কৃমি বিচ্ছিন্ন করেন, আপনি টাকু মাথাটি ঘোরাতে পারেন। কেসটির ভিতরে একটি কাচের ডিস্ক নং 7 রয়েছে, যা 11 নং স্পিন্ডেলের সাথে কঠোরভাবে স্থির করা হয়েছে। ডিস্কটি একটি 360 ডিগ্রী স্কেল দিয়ে রেখাযুক্ত। আইপিস নং 5 মাথার উপরে অবস্থিত। স্পিন্ডেলটি প্রয়োজনীয় সংখ্যক ডিগ্রি এবং মিনিট ঘুরানোর জন্য, একটি হ্যান্ডহুইল ব্যবহার করা হয়।

কাজের আদেশ

যখন অপারেশনটি সরাসরি সঞ্চালিত হয়, তখন ওয়ার্ম গিয়ারটি প্রথমে হুক থেকে বিচ্ছিন্ন হয়, যার জন্য কেবলমাত্র নিয়ন্ত্রণ হ্যান্ডেলটিকে উপযুক্ত স্টপে পরিণত করা যথেষ্ট। এর পরে, আপনার সেই ল্যাচটি ছেড়ে দেওয়া উচিত যা ডায়ালটি বন্ধ করে দেয়। স্পিন্ডলটি চক থেকে বা প্রক্রিয়াকৃত অংশ থেকে ঘোরানো হয়, যা আপনাকে ডিভাইসটিকে পছন্দসই কোণে রাখতে দেয়। ঘূর্ণনের কোণ একটি ভার্নিয়ার ব্যবহার করে নির্ধারিত হয়, যা ডায়ালে অবস্থিত। একটি বাতা ব্যবহার করে টাকু সুরক্ষিত করে অপারেশন সম্পন্ন করা হয়।

যখন অপারেশনটি একটি সহজ উপায়ে সঞ্চালিত হয়, এখানে আপনাকে প্রথমে একটি অবস্থানে বিভাজক ডিস্কটি ঠিক করতে হবে। লকিং হ্যান্ডেল ব্যবহার করে মৌলিক অপারেশন সঞ্চালিত হয়। বিভাজক ডিস্কে তৈরি গর্ত অনুযায়ী ঘূর্ণন গণনা করা হয়। কাঠামো ঠিক করার জন্য একটি বিশেষ রড আছে।

যখন অপারেশনটি একটি ডিফারেনশিয়াল পদ্ধতিতে সঞ্চালিত হয়, আপনাকে প্রথমে যা করতে হবে তা হ'ল মাথায় ইনস্টল করা গিয়ারগুলির মসৃণ ঘূর্ণন পরীক্ষা করা। এর পরে, আপনার ডিস্ক স্টপার অক্ষম করা উচিত। এখানে সেটআপ পদ্ধতি সম্পূর্ণরূপে সেটআপ অর্ডারের সাথে মিলে যায় যখন একটি সহজ উপায়ে. মৌলিক কাজ অপারেশন শুধুমাত্র একটি অনুভূমিক অবস্থানে টাকু দিয়ে সঞ্চালিত হয়।

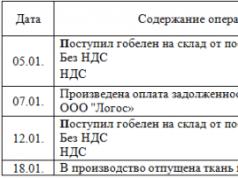

মাথা ভাগ করার জন্য বিভাজন টেবিল

| বিভাগের অংশের সংখ্যা | হ্যান্ডেল বাঁক সংখ্যা | গর্ত সংখ্যা গণনা | মোটগর্ত |

|---|---|---|---|

| 2 | 20 | ||

| 3 | 13 | 11 | 33 |

| 4 | 13 | 9 | 39 |

| 5 | 13 | 13 | 39 |

| 6 | 19 | ||

| 7 | 8 | ||

| 8 | 6 | 22 | 33 |

| 9 | 6 | 20 | 30 |

| 10 | 6 | 26 | 39 |

| 11 | 5 | 35 | 49 |

| 12 | 5 | 15 | 21 |

| 13 | 5 | ||

| 14 | 4 | 24 | 54 |

| 15 | 4 | ||

| 16 | 3 | 10 | 30 |

| 17 | 3 | 3 | 39 |

| 18 | 2 | 42 | 49 |

| 19 | 2 | 18 | 21 |

| 20 | 2 | 22 | 33 |

| 21 | 2 | 20 | 30 |

| 22 | 2 | 28 | 39 |

বিভাজক মাথার গণনা

UDG-তে বিভাজন শুধুমাত্র টেবিল অনুযায়ী নয়, একটি বিশেষ গণনা অনুযায়ীও করা হয় যা আপনি নিজে করতে পারেন। এটি করা এত কঠিন নয়, যেহেতু গণনায় শুধুমাত্র কয়েকটি ডেটা ব্যবহার করা হয়। এখানে আপনাকে একটি বিশেষ ফ্যাক্টর দ্বারা ওয়ার্কপিসের ব্যাস গুণ করতে হবে। বিভাজন অংশের সংখ্যা দ্বারা 360 ডিগ্রি ভাগ করে এটি গণনা করা হয়। তারপরে আপনাকে এই কোণ থেকে সাইনটি নিতে হবে, যা হবে সেই সহগ যা গণনাটি পেতে ব্যাস দ্বারা গুণ করতে হবে।

UDG.কাটিং গিয়ার দাঁত: ভিডিও

ইউনিভার্সাল ডিভাইডিং হেড (UDG) ব্যবহার করে মিলিং মেশিনে নলাকার গিয়ার কাটা

1. মৌলিক বিধান

টেবিল 1. আটটি ডিস্ক মডুলার কাটারের সেট

সেটের প্রতিটি কাটারের প্রোফাইলটি ব্যবধানে ক্ষুদ্রতম সংখ্যক দাঁতের ভিত্তিতে তৈরি করা হয় (উদাহরণস্বরূপ, Z = 14 এ কাটার নং 2 এর জন্য), অতএব, সর্বাধিক ত্রুটিযুক্ত চাকা তৈরি করার সময় সবচেয়ে বড় ত্রুটি পাওয়া যায়। একটি বড় সংখ্যাপ্রতিটি ব্যবধানের দাঁত। যন্ত্রের ভুলতার সাথে যুক্ত ত্রুটি ছাড়াও, বিভাজক মাথার অপারেশনে সর্বদা একটি ত্রুটি থাকে।

অনুলিপি পদ্ধতি শুধুমাত্র ব্যক্তিগত এবং কখনও কখনও ছোট আকারের উত্পাদন ব্যবহার করা হয়।

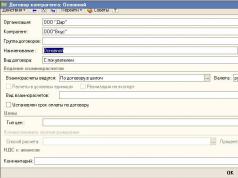

2. মেশিন সেট আপ করা

গিয়ার ফাঁকা একটি বাদাম সঙ্গে mandrel সুরক্ষিত হয়. ম্যান্ড্রেলটি একটি তিন চোয়ালের চক দিয়ে আটকানো থাকে, যা বিভাজনকারী মাথার টাকুতে স্ক্রু করা হয়। ম্যান্ড্রেলের দ্বিতীয় প্রান্তটি টেলস্টক (চিত্র 2) দ্বারা সমর্থিত।

সংশ্লিষ্ট মডুলার ডিস্ক কাটার মেশিন স্পিন্ডেল ম্যান্ডরেলে মাউন্ট করা হয় এবং ওয়ার্কপিসের কেন্দ্রে ইনস্টল করা হয়। এটি করার জন্য, টেবিলটি বাড়ান যতক্ষণ না ওয়ার্কপিস ম্যান্ডরেলের কেন্দ্রটি কাটারের নীচে দিয়ে ফ্লাশ করা হয়। তারপর টেবিলটি তির্যক দিকে সরানো হয় যতক্ষণ না ওয়ার্কপিস ম্যান্ডরেলের কেন্দ্র কাটার দাঁতের উপরের অংশের সাথে মিলে যায়। এর পরে, টেবিলটি নামানো হয় এবং ওয়ার্কপিসটি কাটার (অনুদৈর্ঘ্য ফিড) এর নীচে আনা হয় যাতে তাদের মধ্যে রাখা পাতলা কাগজের একটি শীট কামড়ানো হয়। এর পরে, ওয়ার্কপিসটি কাটার থেকে দূরে সরানো হয়, টেবিলটিকে একটি অনুদৈর্ঘ্য ফিড দেয় এবং টেবিলটি ডায়াল বরাবর গণনা করে মিলিং গভীরতায় উত্থাপিত হয়।

আপনি দাঁত কাটা শুরু করার আগে, আপনাকে মেশিনের সেটআপ এবং সমন্বয় পরীক্ষা করতে হবে। কাটিং মোড - প্রদত্ত উপাদান প্রক্রিয়াকরণের জন্য কাটিং গতি এবং ফিড টেবিলে পাওয়া যায়।

কাটার গভীরতা দাঁতের উচ্চতা t = h এর সমান।

3. সার্বজনীন বিভাজন মাথা

ডিভাইডিং হেডগুলি ক্যান্টিলিভার মিলিং মেশিনের জন্য গুরুত্বপূর্ণ আনুষাঙ্গিক, বিশেষ করে সার্বজনীন, এবং যখন একে অপরের সাথে সম্পর্কিত একটি নির্দিষ্ট কোণে অবস্থিত প্রান্ত, খাঁজ, স্প্লাইন, চাকার দাঁত এবং সরঞ্জামগুলি মিল করার প্রয়োজন হয় তখন ব্যবহার করা হয়। এগুলি সরল এবং ডিফারেনশিয়াল বিভাগের জন্য ব্যবহার করা যেতে পারে।

বিভাজক মাথার স্পিন্ডল 1 এর ঘূর্ণনের প্রয়োজনীয় কোণ গণনা করতে (চিত্র 4), এবং সেইজন্য ম্যান্ড্রেল 7 এর উপরে ওয়ার্কপিস 6 স্থির করা হয়েছে, একটি বিভাজক ডিস্ক (ডায়াল) 4 ব্যবহার করা হয়, যাতে বেশ কয়েকটি ছিদ্র রয়েছে। উভয় দিকে, কেন্দ্রীভূত বৃত্তে অবস্থিত। ডিস্কের ছিদ্রগুলি লকিং রড 5 ব্যবহার করে নির্দিষ্ট অবস্থানে হ্যান্ডেল A ঠিক করার উদ্দেশ্যে করা হয়েছে।

ভাত। 4. সর্বজনীন বিভাজক মাথার কাইনেমেটিক ডায়াগ্রাম (UDG)

হ্যান্ডেল থেকে ডিভাইডিং হেডের টাকুতে ট্রান্সমিশন দুটি কাইনেমেটিক চেইনের মাধ্যমে সঞ্চালিত হয়।

ডিফারেনশিয়াল ডিভিশনের সময়, স্টপার 8 ছেড়ে দেওয়া হয়, ডিভাইডিং হেডের শরীরে ডায়ালটিকে সুরক্ষিত করে, ওয়ার্ম পেয়ার 2, 3 বন্ধ করা হয় এবং যখন ডায়াল সহ হ্যান্ডেলটি ঘোরানো হয়, তখন চেইনের মাধ্যমে স্পিন্ডেলে সংক্রমণ করা হয়। :

যেখানে i cm হল পরিবর্তনযোগ্য গিয়ারের গিয়ার অনুপাত।

সরল বিভাজনের সাথে, প্রতিস্থাপনযোগ্য গিয়ারগুলি অক্ষম করা হয়, ডায়ালটি স্থির থাকে, লকিং রডটি হ্যান্ডেলে পুনরুদ্ধার করা হয়, যখন ঘোরানো হয়, একটি চেইনের মাধ্যমে স্পিন্ডেলে চলাচল সঞ্চারিত হয়:

বিভাজক মাথা N এর বৈশিষ্ট্য হল কৃমি জোড়ার গিয়ার অনুপাতের পারস্পরিক (সাধারণত N = 40)।

3.1। সরল বিভাজনের জন্য বিভাজক মাথা সেট করা

সরল বিভাজনের জন্য ডিভাইডিং হেড সেট করার সময়, প্রতিস্থাপনযোগ্য গিয়ারগুলি সরানো হয় এবং কাইনেমেটিক অ্যাডজাস্টমেন্ট চেইনের সমীকরণের নিম্নলিখিত ফর্ম থাকে:

,

,

যেখানে Z 0 হল বিভাজনের সংখ্যা যা সম্পাদন করতে হবে;

a – গণনার সাথে সম্পর্কিত ডিস্ক 4 এর এককেন্দ্রিক বৃত্তের গর্তের সংখ্যা;

c – A নড়াচড়ার হ্যান্ডেলের গর্তের সংখ্যা;

Z chk - কৃমির চাকার দাঁতের সংখ্যা;

K - কৃমি পাসের সংখ্যা।

সমীকরণ থেকে এটি নিম্নরূপ:

,

,

যেখানে Z chk = 40; কে = 1; Z 1 = Z 2, এখান থেকে:

বিভাজক মাথার সাথে সংযুক্ত (UDGD-160) একটি বিভাজক ডিস্ক যার প্রতিটি পাশে ছিদ্র সহ সাতটি ঘনকেন্দ্রিক বৃত্ত রয়েছে।

ডিস্কের গর্তের সংখ্যা:

একপাশে - 16, 19, 23, 30, 33, 39 এবং 49;

অন্য দিকে - 17, 21, 29, 31, 37, 41 এবং 54।

ওয়ার্কপিসের সর্বোচ্চ ব্যাস 160 মিমি।

উদাহরণ স্থাপন

প্রসেসিং গিয়ার Z 0 =34 এর জন্য ডিভাইডিং হেড সেট আপ করুন:

![]() .

.

অতএব, বাস্তবায়ন করা এই বিভাগহ্যান্ডেলটির একটি পূর্ণ বিপ্লব করতে হবে এবং 17 গর্তের সংখ্যা সহ একটি বৃত্তে হ্যান্ডেলটিকে 3+1 গর্তের সাথে সম্পর্কিত কোণে ঘুরিয়ে দিন এবং এই অবস্থানে এটি ঠিক করুন।

বিভাজন ডিস্কের প্রয়োজনীয় বৃত্তে একটি লক সহ হ্যান্ডেলটি ইনস্টল করতে (চিত্র 5), আপনাকে ক্ল্যাম্পিং বাদামটি আলগা করতে হবে, হ্যান্ডেলটি ঘুরিয়ে দিতে হবে যাতে লক রডটি বৃত্তের গর্তে পড়ে যায় এবং পুনরায় বেঁধে দেয়। বাদাম.

বিভাগ গণনা করার জন্য, একটি স্লাইডিং সেক্টর ব্যবহার করুন, যার মধ্যে দুটি শাসক 1 এবং 5, একটি ক্ল্যাম্পিং স্ক্রু 3 তাদের প্রয়োজনীয় কোণে বেঁধে রাখার জন্য এবং একটি স্প্রিং ওয়াশার ব্যবহার করুন যা সেক্টরটিকে নির্বিচারে ঘূর্ণন থেকে রক্ষা করে।

বিভাজক ডিস্কে প্রয়োজনীয় বৃত্ত এবং আনুমানিক সংখ্যক গর্ত নির্ধারণ করার পরে যেখানে ল্যাচটি সরানো উচিত, সেক্টরটি সেট করা হয়েছে যাতে শাসকের মধ্যে গর্তের সংখ্যা গণনা দ্বারা প্রাপ্ত সংখ্যার চেয়ে এক বেশি হয় (পজিশন 2 এবং 4 ), এবং এটি ল্যাচ সরানোর পর অবিলম্বে পরিণত হয়। পরবর্তী বিভাগ না হওয়া পর্যন্ত সেক্টরটি এই অবস্থানে থাকা উচিত এবং এটিকে মসৃণ এবং সাবধানে গর্তে আনা উচিত যাতে ফিউজ থেকে সরানো ল্যাচটি স্প্রিংয়ের ক্রিয়ায় গর্তে প্রবেশ করে।

যদি হ্যান্ডেলটি প্রয়োজনীয় গর্তের বাইরে সরানো হয় তবে এটি এক চতুর্থাংশ বা অর্ধেক বাঁক পিছনে টেনে নিয়ে সংশ্লিষ্ট গর্তে ফিরিয়ে আনা হয়। সঠিক বিভাজনের জন্য, লক সহ হ্যান্ডেলটি সর্বদা একই দিকে ঘোরানো উচিত।

সরল বিভাজনের জন্য হাতলের বাঁকের সংখ্যা পরিশিষ্টে দেওয়া আছে। 1, ডিফারেনশিয়াল বিভাগের জন্য - adj. 2.

3.2। দাঁতের আকার নিয়ন্ত্রণ

প্রথম দাঁত কাটার পরে, আপনাকে একটি ক্যালিপার বা ক্যালিপার দিয়ে এর পুরুত্ব এবং একটি গভীরতা গেজ দিয়ে দাঁতের উচ্চতা পরিমাপ করতে হবে।

দাঁতের পুরুত্ব S = m a,

যেখানে m হল মিমিতে গিয়ার মডিউল;

A - সংশোধন ফ্যাক্টর (সারণী 2)।

সারণী 2. দাঁতের সংখ্যার উপর সংশোধন ফ্যাক্টরের নির্ভরতা

এই উপাদানটি উপাদান প্রযুক্তি বিভাগ (এমটিএম) এর বক্তৃতার উপর ভিত্তি করে

(চিত্র 92) হল সবচেয়ে সাধারণ প্রক্রিয়াকরণ পদ্ধতি, যা গিয়ার হবিং মেশিনে পরিচালিত হয় এবং 8...10 ডিগ্রি নির্ভুলতা প্রদান করে।

সাপোর্ট, কাটার সহ, উপরে থেকে নীচের দিকে ওয়ার্কপিসের অক্ষ বরাবর একটি অনুবাদমূলক আন্দোলন রয়েছে (এস প্রোড) এবং ঘূর্ণায়মান আন্দোলনএর অক্ষের চারপাশে (V fr)। ওয়ার্কপিসটি মেশিনের টেবিলে মাউন্ট করা হয় এবং একটি ঘূর্ণনশীল আন্দোলন (বৃত্তাকার ফিড, এস বৃত্ত), সেইসাথে কাটারটিকে দাঁতের গভীরতায় সেট করার জন্য টেবিলের সাথে আন্দোলন রয়েছে। কর্তনকারীর একটি বিপ্লবের জন্য, ওয়ার্কপিসটি হব কাটারের পাসের সংখ্যার সমান কয়েকটি দাঁত দ্বারা ঘোরানো হয় (i=1...3)।

ভাত। 92. একটি হব কাটার দিয়ে একটি গিয়ার কাটার স্কিম

একক পাস hobs জন্য ব্যবহার করা হয় সমাপ্তিসোজা এবং হেলিকাল দাঁতের প্রক্রিয়াকরণ নলাকার চাকা, ছোট মডিউলের চাকার সম্পূর্ণ কাটিং, পরবর্তী শেভিংয়ের জন্য রুক্ষ মিলিং, সেইসাথে অল্প সংখ্যক দাঁত এবং বড় গভীরতা সহ স্পার গিয়ার মিল করার জন্য।

মাল্টি-পাস hobs রুক্ষ গিয়ার hobbing সময় উত্পাদনশীলতা বৃদ্ধি ব্যবহার করা হয়, কারণ তারা প্রক্রিয়াকরণ নির্ভুলতা হ্রাস.

একটি সংখ্যা নির্বাচন করার সময়কাটার এন্ট্রি নিম্নলিখিত নিয়ম দ্বারা পরিচালিত হয়:

একটি জোড় সংখ্যক ওয়ার্কপিস দাঁতের জন্য, বিজোড় সংখ্যক পাস সহ একটি কাটার নির্বাচন করা হয় এবং এর বিপরীতে,

সেগুলো. কাটার কাটার সংখ্যা এবং রিং গিয়ারের দাঁতের সংখ্যা গুণিত হওয়া উচিত নয়। রিং গিয়ারে কাটার ত্রুটিটি অনুলিপি করা এড়ানোর প্রয়োজনের কারণে এটি ঘটে।

দাঁত মিলিং পরে বহু-পাসকাটার, প্রয়োজনীয় নির্ভুলতা এবং তাপ চিকিত্সার উপস্থিতির উপর নির্ভর করে, পরিষ্কার করার পরামর্শ দেওয়া হয়েছেএকটি একক পাস কাটার দিয়ে গিয়ার হবিং, গিয়ার শেভিংবা গিয়ার নাকাল.

যখন মিলিং বহু-পাসহব কাটার কর্মক্ষমতাকাটার কাটা সংখ্যা অনুপাতে বৃদ্ধি না.

যখন কৌণিক বেগ ওয়ার্কপিস কাটার কাটা সংখ্যা অনুপাতে বৃদ্ধি, তারপর অনুদৈর্ঘ্য ফিডদুই- এবং তিন-থ্রেড কাটার হ্রাস করা হয়, একটি একক-থ্রেড কাটার দিয়ে মিলিংয়ের তুলনায়, 30...40%।

স্লাইস করার সময় নলাকারসঙ্গে গিয়ার চাকা সোজা দাঁতএইভাবে, কাটারটি মেশিনের সমর্থনে স্থির করা হয়, যা কাটারের হেলিক্স কোণের সমান একটি কোণে ঘোরানো হয়।

ভাত। 157. একটি তির্যক দাঁত দিয়ে নলাকার গিয়ার কাটার সময় একটি হব কাটার ইনস্টল করা:

1 - ডান হাত কাটার; 2 – ডান হাতের গিয়ারের ফাঁকা; 3 – বাম হাতের চাকা খালি

স্লাইস করার সময় স্ক্রুর ন্যায় পেঁচাল গিয়ার্ মধ্যে নির্মিত হয়েছেচাকা, কর্তনকারীর প্রবণতার কোণ () কাটা চাকার দাঁতের প্রবণতার কোণের উপর নির্ভর করে (চিত্র 157):

যদি চাকা এবং কাটার উপর হেলিকাল লাইনের দিকটি মিলে যায়, তাহলে কোণ () সমান

= α – β , কোথায়

β. - পিচ বৃত্তে গিয়ার চাকার হেলিক্সের প্রবণতার কোণ;

যদি হেলিকাল লাইনের দিক ভিন্ন হয়, তাহলে

= α + β.

যখন সঙ্গে গিয়ার hobbing দাঁতের কোণ বেশিএকটি বেড়া শঙ্কু সঙ্গে hobs ব্যবহার করা হয়। কাটারটির শঙ্কুযুক্ত অংশ, যার দৈর্ঘ্য পরীক্ষামূলকভাবে নির্ধারিত হয়, রুক্ষ করার জন্য ব্যবহৃত হয়, নলাকার অংশ, প্রায় 1.5 ধাপ লম্বা, দাঁত প্রোফাইলের চূড়ান্ত গঠনের জন্য ব্যবহৃত হয়।

একটি মডুলার হব কাটার দিয়ে নলাকার গিয়ারের স্পার দাঁত কাটার প্রধান সময় সূত্র দ্বারা নির্ধারিত হয়

l o - দাঁতের দৈর্ঘ্য, মিমি;

m – একযোগে কাটা গিয়ারের সংখ্যা, পিসি;

l вр – কাটার অনুপ্রবেশ দৈর্ঘ্য, মিমি;

l প্রতি – কাটার ওভাররান দৈর্ঘ্য (2…3 মিমি);

z z.k - গিয়ার দাঁতের সংখ্যা;

i - চালের সংখ্যা (পাস);

S pr.fr – গিয়ার হুইল, mm/rev-এর বিপ্লব প্রতি কাটারের অনুদৈর্ঘ্য ফিড;

n fr – কাটার ঘূর্ণন গতি, rpm;

q - হব কাটার পাসের সংখ্যা।

চালের সংখ্যা(পাস) মেশিনিং প্রক্রিয়ার কর্মক্ষমতার উপর একটি নির্দিষ্ট প্রভাব ফেলে এবং গিয়ার মডিউলের উপর নির্ভর করে সেট করা হয়।

এ মডিউল 2.5 এর কমগিয়ার চাকাটি একটি মডুলাস সহ এক স্ট্রোকে (পাস) কাটা হয় 2.5-এর বেশি - 2…3 চালে(প্যাসেজ)।

গিয়ার কাটার সময় কাটার অনুপ্রবেশের পরিমাণ সূত্র দ্বারা নির্ধারিত হয়

l সময় = (1.1…1.2), কোথায়

t - দাঁতের মধ্যে কাটা গহ্বরের গভীরতা, মিমি।

হব কাটার ব্যবহার করার সময় নিমজ্জন দৈর্ঘ্য (l r)তাৎপর্যপূর্ণ হতে পারে, বিশেষ করে বড় ব্যাসের কাটার ব্যবহার করার সময়।

মান কমানোঅনুপ্রবেশ একটি রেডিয়াল এক (চিত্র 158) সঙ্গে প্রচলিত, অক্ষীয়, কাটার অনুপ্রবেশ প্রতিস্থাপন দ্বারা অর্জন করা যেতে পারে.

ভাত। 158. একটি হব কাটার সন্নিবেশ: a – অক্ষীয়; b - রেডিয়াল

যাহোক তীব্রভাবে রেডিয়াল ফিড সঙ্গেহবের দাঁতের উপর ভার বেড়ে যায় এবং তাই রেডিয়াল ইনফিডকে অক্ষীয় একের তুলনায় উল্লেখযোগ্যভাবে কম ধরা হয়, যথা

এস খুশি ( ) এস pr.fr. ,

এবং পরিণামে, দ্বিগুণ দাঁত উচ্চতা হলেঅক্ষীয় নিমজ্জনের দৈর্ঘ্যের চেয়ে দীর্ঘ, তারপর রেডিয়াল ফিড ব্যবহার করা অবাস্তব।

গিয়ার কাটার প্রক্রিয়াটির নির্ভুলতা বাড়ানোর জন্য, মেশিনযুক্ত দাঁতের পৃষ্ঠের রুক্ষতা কমাতে এবং হব কাটারের স্থায়িত্ব বাড়াতে, ডায়াগোনাল গিয়ার হবিং ব্যবহার করা হয়।

প্রক্রিয়াটির সারমর্ম হল হব কাটারটি কাটার প্রক্রিয়া চলাকালীন প্রতি বিপ্লব 0.2 মাইক্রন হারে তার অক্ষ বরাবর সরানো হয়।

অক্ষীয় আন্দোলনমিলিং করা যেতে পারে:

একটি নির্দিষ্ট সংখ্যক গিয়ার কাটার পরে;

ওয়ার্কপিস পরিবর্তনের সময় প্রতিটি গিয়ার হবিং চক্রের পরে;

ক্রমাগত কাটার অপারেশন সময়.

এই উদ্দেশ্যে, আধুনিক গিয়ার হবিং মেশিনে বিশেষ ডিভাইস রয়েছে।

সময়কালহব কাটার ব্যবহার করে 10...30% বৃদ্ধি করা যেতে পারে ডাউন মিলিং.

গিয়ার প্রক্রিয়াকরণের সময় আপ বা ডাউন মিলিং ব্যবহারের সম্ভাব্যতা পরীক্ষামূলকভাবে নির্ধারিত হয়। উদাহরণস্বরূপ, ঢালাই লোহা দিয়ে তৈরি ওয়ার্কপিস প্রক্রিয়াকরণের সময়, ডাউন মিলিংয়ের কোনও সুবিধা নেই, তবে যখন "স্টিকি" উপকরণ থেকে ওয়ার্কপিস মিল করা হয়, এটি পৃষ্ঠের রুক্ষতা হ্রাস করতে দেয়। জন্য গিয়ার প্রক্রিয়াকরণ 12-এর বেশি মডিউল সহ, কাউন্টার মিলিং পছন্দনীয়।

নিম্নলিখিত কাটারগুলি গিয়ার হবিংয়ের জন্য ব্যবহৃত হয়:

আনগ্রাউন্ড প্রোফাইল সহ, 9ম ডিগ্রী নির্ভুলতা প্রদান করুন

গ্রাউন্ড প্রোফাইল সহ, 8 তম ডিগ্রী নির্ভুলতা প্রদান করুন

ব্যাকড, regrinding সামনে পৃষ্ঠ বরাবর বাহিত হয় এবং

তীক্ষ্ণ করা হব কাটারগুলি, পূর্ববর্তীগুলির থেকে প্রচুর সংখ্যক দাঁতে পৃথক এবং পিছনের পৃষ্ঠ বরাবর রিগ্রিন্ডিং।

গিয়ার প্রক্রিয়াকরণ মোড:

V fr = 25…40 (150…200) m/min;

S pr.fr = 1…2 mm/ob.z.k (রাফ করার সময়);

S pr.fr = 0.6…1.3 mm/ob.z.k (ফিনিশিং প্রক্রিয়াকরণের সময়)।

গিয়ার হবিংয়ের সময় কাটারের মিনিট ফিড সূত্র দ্বারা নির্ধারিত হয়

S মিনিট =, মিমি/মিনিট

S tooth.fr - কাটার দাঁত প্রতি ফিড, মিমি/দাঁত;

z fr - কাটার দাঁতের সংখ্যা।

আপেক্ষিক কর্মক্ষমতা বিভিন্ন পদ্ধতিএকক-থ্রেড হব দিয়ে গিয়ার হবিংয়ের তুলনায় গিয়ার মেশিনিং উচ্চ গতির ইস্পাতস্ট্যান্ডার্ড ডিজাইন টেবিলে দেওয়া আছে। এগারো

যদি এই চাপের আকার চাকায় দাঁতের যতবার ধরা হয়, অর্থাৎ z বার, তাহলে আমরা প্রাথমিক বৃত্তের দৈর্ঘ্যও পাব; তাই,

Π d = t z

এখান থেকে

d = (t/Π)z

ধাপের অনুপাত tএকটি সংখ্যা Π-এর একটি লিঙ্ককে লিঙ্কের মডিউল বলা হয়, যা m অক্ষর দ্বারা চিহ্নিত করা হয়, অর্থাৎ

t / Π = মি

মডিউলটি মিলিমিটারে প্রকাশ করা হয়। এই স্বরলিপিটিকে d-এর সূত্রে প্রতিস্থাপন করলে আমরা পাই।

d = mz

কোথায়

m = d/z

অতএব, মডিউলটিকে চাকার এক দাঁত প্রতি প্রাথমিক বৃত্তের ব্যাসের সাথে সঙ্গতিপূর্ণ দৈর্ঘ্য বলা যেতে পারে। প্রোট্রুশনের ব্যাস প্রাথমিক বৃত্তের ব্যাসের সমান এবং দাঁতের মাথার দুটি উচ্চতা (চিত্র 517, খ) অর্থাৎ

D e = d + 2h"

দাঁতের মাথার উচ্চতা h" মডিউলের সমান নেওয়া হয়, যেমন h" = m।

এর মডিউল পরিপ্রেক্ষিতে প্রকাশ করা যাক ডান পাশসূত্র:

D e = mz + 2m = m (z + 2)

তাই

m = D e: (z +2)

ডুমুর থেকে। 517, b এটাও স্পষ্ট যে ডিপ্রেশনের বৃত্তের ব্যাস দাঁতের স্টেমের দুই উচ্চতা বিয়োগ প্রাথমিক বৃত্তের ব্যাসের সমান।

ডি i= d - 2 ঘন্টা"

নলাকার গিয়ারের জন্য দাঁতের পায়ের উচ্চতা h" 1.25 মডিউলের সমান নেওয়া হয়: h" = 1.25m। মডুলাসের পরিপ্রেক্ষিতে D-এর সূত্রের ডানদিকে প্রকাশ করা iআমরা পেতে

ডি i= mz - 2 × 1.25m = mz - 2.5m

বা

Di = m (z - 2.5m)

সম্পূর্ণ দাঁতের উচ্চতা h = h" + h" অর্থাৎ

h = 1m + 1.25m = 2.25m

ফলস্বরূপ, দাঁতের মাথার উচ্চতা 1: 1.25 বা 4: 5 হিসাবে দাঁতের স্টেমের উচ্চতার সাথে সম্পর্কিত।

প্রক্রিয়াবিহীন কাস্ট দাঁতের জন্য দাঁতের পুরুত্ব প্রায় 1.53 মিটারের সমান এবং মেশিনযুক্ত দাঁতের জন্য (উদাহরণস্বরূপ, মিল্ড) - প্রায় অর্ধেক পিচের সমান। tব্যস্ততা, অর্থাৎ 1.57 মি. সেই পদক্ষেপ জেনে tএনগেজমেন্ট হল দাঁতের পুরুত্ব s এবং গহ্বরের প্রস্থ s (t = s + s in ) ( ধাপের আকার tসূত্র t/ Π = m বা t = Πm দ্বারা নির্ধারিত), আমরা উপসংহারে পৌঁছেছি যে ঢালাই কাঁচা দাঁতের চাকার জন্য গহ্বরের প্রস্থ।

s মধ্যে = 3.14m - 1.53m = 1.61m

মেশিনযুক্ত দাঁত সহ চাকার জন্য A।

s in = 3.14m - 1.57m = 1.57m

বাকি চাকার ডিজাইন নির্ভর করে অপারেশন চলাকালীন চাকাটি যে শক্তিগুলি অনুভব করে, এই চাকার সংস্পর্শে থাকা অংশগুলির আকার ইত্যাদির উপর। গিয়ার হুইলের সমস্ত উপাদানের মাত্রার বিস্তারিত গণনা কোর্সে দেওয়া হয়েছে। "যন্ত্রাংশ". গিয়ারগুলির একটি গ্রাফিক উপস্থাপনা করতে, তাদের উপাদানগুলির মধ্যে নিম্নলিখিত আনুমানিক সম্পর্কগুলি গ্রহণ করা যেতে পারে:

রিমের বেধ = t/2

খাদ গর্ত ব্যাস D in ≈ 1 / in D e

হাবের ব্যাস D cm = 2D in

দাঁতের দৈর্ঘ্য (অর্থাৎ চাকার রিং গিয়ারের পুরুত্ব) b = (2 ÷ 3) t

ডিস্ক পুরুত্ব K = 1/3b

হাবের দৈর্ঘ্য L=1.5D ইঞ্চি: 2.5D ইঞ্চি

কীওয়ের মাত্রা t 1 এবং b টেবিল নং 26 থেকে নেওয়া হয়েছে। এনগেজমেন্ট মডিউলের সাংখ্যিক মান এবং শ্যাফ্টের জন্য গর্তের ব্যাস নির্ধারণ করার পরে, মডিউলগুলির জন্য এবং সাধারণ রৈখিক মাত্রাগুলির জন্য GOST 9563-60 (টেবিল নং 42 দেখুন) এর সাথে ফলাফলের মাত্রাগুলি সমন্বয় করা প্রয়োজন। GOST 6636-60 সহ (সারণী নং 43)।

7-8 ডিগ্রী নির্ভুলতা (GOST 1.758-72) সহ বেভেল গিয়ারের দাঁত কাটার জন্য বিশেষ গিয়ার কাটিং মেশিনের প্রয়োজন; যদি সেগুলি উপলব্ধ না হয়, তাহলে সরল এবং তির্যক দাঁত সহ বেভেল গিয়ারগুলি ব্যবহার করে সর্বজনীন মিলিং মেশিনে কাটা যেতে পারে ডিস্ক মডুলার কাটার সহ একটি বিভাজক মাথা; অবশ্যই, নির্ভুলতা। এই পদ্ধতির সাথে প্রক্রিয়াকরণ কম (9-10 তম ডিগ্রী)।

খালি 1 বেভেল গিয়ারটি বিভাজক মাথার টাকুতে একটি ম্যান্ডরেলে মাউন্ট করা হয় 2 (চিত্র 9, ক),যা দুটি দাঁতের মধ্যবর্তী গহ্বরটি দখল না করা পর্যন্ত একটি উল্লম্ব সমতলে ঘোরানো হয় আনুভূমিক অবস্থান. দাঁত সাধারণত তিনটি স্ট্রোকে এবং ছোট মডিউল দিয়ে শুধুমাত্র দুটি স্ট্রোকে কাটা হয়। প্রথম পদক্ষেপের সময়, একটি প্রস্থ সঙ্গে দাঁত মধ্যে একটি গহ্বর 2 (চিত্র 9, খ); কাটার আকৃতি তার সরু প্রান্তে গহ্বরের আকারের সাথে মিলে যায়; দ্বিতীয় পাসটি মডুলার করা হয়

ভাত। 9. বেভেল গিয়ার হবিং:

গ - ম্যান্ডরেলে ওয়ার্কপিস ইনস্টল করা; b - মধ্যে গহ্বর মিলিং এর চিত্র

wubs; ভি -একই সময়ে তিনটি ওয়ার্কপিস; g - দুটি ডিস্ক সহ একটি ওয়ার্কপিস

কাটার d- একটি বিশেষ ডিস্ক কাটার সহ তিনটি ওয়ার্কপিস

একটি কাটার যার প্রোফাইলটি দাঁতের বাইরের প্রোফাইলের সাথে মিলে যায়, একটি কোণে বিভাজক মাথা দিয়ে টেবিলটি ঘুরানোর সময়:

কোথায় খ 1- এর প্রশস্ত প্রান্তে দাঁতের মধ্যে গহ্বরের প্রস্থ মিমি;- এর সরু প্রান্তে দাঁতের মধ্যে গহ্বরের প্রস্থ মিমি;- মধ্যে বিষণ্নতা দৈর্ঘ্য মিমি

এই অবস্থানে, দাঁতের বাম দিকের সমস্ত অংশ মিলিত হয় (প্ল্যাটফর্ম 1 - চিত্র 9, খ)।তৃতীয় স্ট্রোকের সময়, দাঁতগুলির সমস্ত ডানদিকে মিল করা হয় (প্ল্যাটফর্ম 2), যার জন্য বিভাজক মাথাটি একই কোণে ঘুরানো হয়, তবে বিপরীত দিকে।

দাঁত কাটার এই পদ্ধতিটি কম-উৎপাদনশীল, এবং প্রক্রিয়াকরণের নির্ভুলতা প্রায় 10 তম ডিগ্রির সাথে মিলে যায়।

সিরিয়াল এবং ব্যাপক উত্পাদনে সুনির্দিষ্ট বেভেল গিয়ারের সোজা দাঁত কাটার জন্য, আরও উত্পাদনশীল মেশিন ব্যবহার করা হয় - গিয়ার প্ল্যানিং মেশিন, যার উপর দাঁতগুলি রোলিং-ইন পদ্ধতিতে প্রক্রিয়া করা হয়। 2.5 এর বেশি মডুলাস সহ দাঁত প্রক্রিয়া করার সময়, তারা বিভাজন পদ্ধতি ব্যবহার করে প্রোফাইল ডিস্ক কাটার দিয়ে প্রাক-কাটা হয়; এইভাবে, জটিল গিয়ার প্ল্যানিং মেশিনগুলি রুক্ষ প্রি-কাটিং দিয়ে লোড হয় না এবং তাই সূক্ষ্ম কাটার জন্য আরও ভাল ব্যবহার করা হয়।

চিত্রে। 9, ভিবড় আকারের এবং ব্যাপক উত্পাদনে ব্যবহৃত একটি বিশেষ বা বিশেষ মেশিনে একই সাথে তিনটি বেভেল গিয়ারের দাঁতের প্রাথমিক মিলিং দেখায়। মেশিনটি স্বয়ংক্রিয়ভাবে বিভাজন এবং সমস্ত প্রক্রিয়াকৃত ওয়ার্কপিসগুলির একযোগে ঘূর্ণনের জন্য একটি ডিভাইস দিয়ে সজ্জিত।

বড় আকারের এবং ব্যাপক উৎপাদনে, গিয়ার কাটিং মেশিনগুলি ছোট বেভেল গিয়ারের দাঁতগুলিকে প্রাক-কাট করতে ব্যবহার করা হয় যাতে একই সাথে স্বয়ংক্রিয় বিভাজন, স্টপ, অ্যাপ্রোচ এবং প্রত্যাহার সহ তিনটি ওয়ার্কপিস মিল করা হয়। চিত্রে। 9, dএকটি বিশেষ ডিস্ক কাটারের চারপাশে অবস্থিত তিনটি ওয়ার্কপিসে একই সাথে দাঁত মিলানোর জন্য একটি 3-স্পিন্ডেল উচ্চ-পারফরম্যান্স মেশিনের স্পিন্ডেলগুলির বিন্যাসের একটি চিত্র দেখায়।

মেশিন অপারেটর একে একে ওয়ার্কপিসগুলিকে কাজের মাথার ম্যান্ড্রেলগুলিতে রাখে, মাথাটি সমস্ত দিকে সরিয়ে দেয় এবং স্ব-চালিত বন্দুকটি চালু করে। অন্যান্য সমস্ত আন্দোলন স্বয়ংক্রিয়ভাবে সঞ্চালিত হয়: কাজ ফিড, কাটা চাকা প্রত্যাহার এবং একটি দাঁত দ্বারা এটি বাঁক, পরবর্তী পদ্ধতি, অন্য দুটি মাথা কাজ চালিয়ে গেলে বন্ধ করা।

প্রায় 8 তম ডিগ্রী নির্ভুলতার সাথে দাঁতের চূড়ান্ত সমাপ্তি কাটা গিয়ার প্ল্যানিং মেশিনে প্ল্যানিং করে বাহিত হয় (চিত্র 10)।

. এই মেশিনগুলি রোলিং পদ্ধতি ব্যবহার করে কাজ করে : দুটি প্ল্যানিং কাটার (1 এবং 2) প্রক্রিয়াজাত করা ওয়ার্কপিসের দাঁত বরাবর রেকটিলিনিয়ার রেসিপ্রোকেটিং আন্দোলনগুলি সম্পাদন করুন; বিপরীত স্ট্রোকের সময়, কাটারগুলি কাটিয়া প্রান্তের অপ্রয়োজনীয় পরিধান কমাতে প্রক্রিয়াকৃত পৃষ্ঠ থেকে কিছুটা প্রত্যাহার করা হয়। ওয়ার্কপিস এবং কাটারগুলির পারস্পরিক ঘূর্ণায়মান একটি অন্তর্নিহিত প্রোফাইল নিশ্চিত করে। দাঁত কাটার সময়, উপাদান, মডিউল, রাফিং ভাতা এবং অন্যান্য কারণের উপর নির্ভর করে, 3.5 থেকে 30 পর্যন্ত সেকেন্ড