توضیحات 359500

اتحاد شوروی

سوسیالیست

جمهوری ها

وابسته به خودکار شماره گواهینامه.

اعلام شده در 16.VI.1970 (شماره 1449690i25-28) با الحاق درخواست شماره.

M. Kl. G 01b 5/14

کمیته اختراعات و اکتشافات زیر نظر شورای وزیران

A. Yu. Lyadov و V. S. Korepanov

کارخانه موتور آلتای

درخواست کننده

روش برای تعیین مقدار فاصله جانبی

این اختراع مربوط به حوزه کنترل در مهندسی مکانیک، یعنی تعیین فاصله جانبی در چرخ دندهبرای مواردی که چرخ دنده ها در محفظه های قابل جداسازی قرار می گیرند که صفحه جداسازی آن از محورهای چرخ های جفت عبور نمی کند.

تعدادی روش برای تعیین مقدار فاصله جانبی در چرخ دنده وجود دارد که شامل اندازه گیری پارامترهای هندسی عناصر چرخ دنده و سپس محاسبه مقدار فاصله جانبی می شود.

نقطه ضعف روش های شناخته شده عدم امکان تعیین فاصله جانبی پیشنهادی در چرخ دنده ها قبل از اتصال قطعات محفظه به یکدیگر است - این پیچیدگی بالای انتخاب و تنظیم مقدار فاصله جانبی را تعیین می کند، زیرا مونتاژ و جداسازی مکرر با انتخاب واحدهای متصل مورد نیاز است.

هدف از اختراع حاضر ایجاد روشی برای به دست آوردن مقادیری است که فاصله جانبی را تشکیل می دهد که پیچیدگی مونتاژ چرخ دنده را کاهش می دهد.

برای این منظور انحراف پروفیل حفره دنده نسبت به صفحه مشترک قسمت یکی از محفظه ها از مقدار محاسبه شده اندازه گیری می شود، سپس انحراف پروفیل حفره نسبت به صفحه عمومی قسمت دوم محفظه ها از مقدار محاسبه شده اندازه گیری می شود و مقدار فاصله جانبی به عنوان حاصل ضرب مجموع جبری مقادیر اندازه گیری شده انحرافات ابعادی از مقادیر محاسبه شده، ضرب در سینوس زاویه درگیری مطابق با مقدار محاسبه شده تعیین می شود. فرمول؛ S=2a sinn، که در آن S مقدار فاصله جانبی است. الف - زاویه درگیری دنده؛ a مجموع جبری انحرافات ابعاد از ابعاد محاسبه شده است.

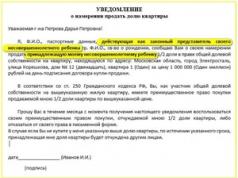

فرآیند تعیین فاصله جانبی در نقشه نشان داده شده است.

در شکل 1 یکی از جفت گیری ها را نشان می دهد

15 واحد با دنده و عنصر اندازه گیری. در شکل 2 دومین واحد جفت گیری را با چرخ دوم و عنصر اندازه گیری نشان می دهد.

H، - اندازه نظری، محاسبه شده از صفحه کلی جداسازی محفظه ها تا موقعیت عنصر اندازه گیری 1 که در حفره چرخ دنده 2 بسته شده است.

اما، - اندازه واقعی از صفحه کلی جداسازی محفظه ها تا موقعیت اشغال شده توسط عنصر اندازه گیری 1 در حفره چرخ دنده 2. a، - بزرگی انحراف در مشخصات واقع شده حفره دنده ko359500 az = Н„вЂ" Н, Ф1/д. f

اد. Ia 1787

اشتراک، ابونمان

سفارش 3968/1

چاپخانه، خیابان ساپونوف، 2 داربست 2 نسبت به صفحه مشترک پارتیشن مسکن. با فرمول تعیین می شود: a، = Н، 2" Na، Нр، 2" نظری، اندازه محاسبه شده از محور مشترک جداسازی محفظه ها تا موقعیت اشغال شده توسط عنصر اندازه گیری 1 در حفره چرخ دنده 8. 10

Нв - اندازه واقعی از صفحه کلی جداسازی محفظه ها تا موقعیت اشغال شده توسط عنصر اندازه گیری 1 در حفره چرخ دنده 3. 15

a> - مقدار انحراف در محل نمایه حفره چرخ دنده 8 نسبت به صفحه عمومی رابط مسکن. با فرمول تعیین می شود: gyu

بدین ترتیب، مبلغ کلانحرافات دو اندازه گیری عبارتند از:

تعیین مقدار فاصله جانبی در یک چرخ دنده به شرح زیر انجام می شود.

ابتدا مقادیر محاسبه شده H و H از روی نقشه مشخص می شود، سپس مقادیر واقعی Na و Na آنها با استفاده از دستگاه اندازه گیری تعیین می شود و پس از آن انحرافات مربوطه a> و a پیدا می شود و شکاف با فرمول تعیین می شود:

5 = 2аяп، که در آن $ مقدار فاصله جانبی است و مجموع انحرافات دو اندازه گیری است، сс زاویه درگیری دنده است.

موضوع اختراع

روشی برای تعیین مقدار فاصله جانبی در یک توری چرخ دنده که شامل اندازه گیری پارامترهای هندسی عناصر چرخ دنده و محاسبه مقدار فاصله جانبی است که به این ترتیب مشخص می شود که به منظور به دست آوردن مقادیری که قسمت جانبی را تشکیل می دهند. فاصله در یک توری چرخ دنده با چرخ دنده های واقع در محفظه های قابل جدا شدن، که صفحه جداسازی آن از محورهای چرخ دنده های جفت عبور نمی کند، انحراف محل مشخصات دندانه چرخ دنده را نسبت به صفحه مشترک رابط اندازه گیری کنید. یکی از محفظه ها از محاسبات محاسبه شده، سپس مقدار انحراف پروفیل حفره را نسبت به صفحه مشترک اتصال دهنده دوم محفظه از محاسبات اندازه گیری کنید و مقدار فاصله جانبی به صورت تعریف می شود. حاصل ضرب مجموع جبری انحرافات اندازه گیری شده از ابعاد محاسبه شده، ضرب در سینوس زاویه درگیری طبق فرمول.

فصل 1اطلاعات کلی

مفاهیم اساسی در مورد چرخ دنده ها

یک قطار دنده از یک جفت چرخ دنده مشبک یا یک چرخ دنده و یک قفسه تشکیل شده است. در مورد اول، برای انتقال خدمت می کند حرکت چرخشیاز یک شفت به دیگری، در دوم - برای تبدیل حرکت چرخشی به حرکت انتقالی.

انواع چرخ دنده های زیر در مهندسی مکانیک استفاده می شود: استوانه ای (شکل 1) با شفت های موازی. مخروطی (شکل 2، آ)با شفت های متقاطع و متقاطع؛ پیچ و کرم (شکل 2، بو V)با محورهای متقاطع

دنده ای که چرخش را منتقل می کند دنده محرک و دنده ای که به چرخش هدایت می شود دنده محرک نامیده می شود. چرخ یک جفت چرخ دنده با تعداد دندانه های کمتر را چرخ دنده می گویند و چرخ جفتی با تعداد زیادیدندان - چرخ.

نسبت تعداد دندانه های چرخ به تعداد دندانه های دنده را نسبت دنده می گویند:

ویژگی سینماتیکی یک گیربکس دنده، نسبت دنده است من ، که نسبت سرعت زاویه ای چرخ ها و در ثابت است من - و نسبت زوایای چرخ

من چاقم من هیچ شاخصی وجود ندارد، پس باید نسبت دنده را به عنوان نسبت درک کرد سرعت زاویهایچرخ محرک به سرعت زاویه ای چرخ رانده.

اگر هر دو چرخ دنده دارای دندانه های خارجی باشند، چرخ دنده خارجی نامیده می شود (شکل 1، a، b را ببینید)، و اگر یکی از چرخ ها دارای دندانه های خارجی باشد، داخلی نامیده می شود، و دومی - دندان های داخلی(شکل 1، ج را ببینید).

بسته به مشخصات دندانه های چرخ دنده، سه نوع اصلی چرخ دنده وجود دارد: چرخدنده، زمانی که پروفیل دندان توسط دو پیچش متقارن تشکیل می شود. سیکلوئیدی، زمانی که پروفایل دندان توسط منحنی های سیکلوئیدی تشکیل می شود. چرخ دنده نویکوف، زمانی که پروفیل دندان توسط قوس های دایره ای شکل می گیرد.

پیچیدگی یا توسعه یک دایره، منحنی است که با نقطه ای که روی یک خط مستقیم قرار دارد (به اصطلاح خط مستقیم مولد)، مماس بر دایره و در امتداد دایره بدون لغزش می چرخد، توصیف می شود. دایره ای که رشد آن در پیچ است دایره اصلی نامیده می شود. با افزایش شعاع دایره اصلی، انحنای در پیچ کاهش می یابد. هنگامی که شعاع دایره اصلی برابر با بی نهایت باشد، این پیچ به یک خط مستقیم تبدیل می شود که مطابق با مشخصات دندان قفسه ای است که در یک خط مستقیم مشخص شده است.

اکثر کاربرد گستردهپیدا کردن چرخ دنده هایی با چرخ دنده پیچ خورده، که دارد مزایای زیرقبل از سایر انواع درگیری: 1) تغییر جزئی در فاصله مرکز با نسبت دنده ثابت و عملکرد عادی جفت چرخ دنده مجاز است. 2) ساخت آسان تر است، زیرا چرخ ها را می توان با همان ابزار برش داد

برنج. 1.

برنج. 2.

با عدد متفاوتدندان ها، اما همان ماژول و زاویه درگیری. 3) چرخ های یک ماژول بدون در نظر گرفتن تعداد دندان ها به یکدیگر جفت می شوند.

اطلاعات زیر در مورد چرخ دنده پیچی اعمال می شود.

طرح درگیری در پیچ (شکل 3، الف). دو چرخ با پروفیل های دندان در پیچ در نقطه A که در خط مراکز O 1 O2 قرار دارد و قطب درگیری نامیده می شود، در تماس هستند. فاصله aw بین محورهای چرخ های انتقال در امتداد خط مرکزی را فاصله مرکزی می گویند. دایره های اولیه چرخ دنده از قطب درگیری که در اطراف مراکز O1 و O2 توضیح داده شده است عبور می کنند و هنگامی که جفت دنده کار می کند، بدون لغزش روی یکدیگر می غلتند. مفهوم دایره اولیه برای یک چرخ منفرد معنی ندارد و در این مورد از مفهوم دایره گام استفاده می شود که در آن گام و زاویه درگیری چرخ به ترتیب برابر با گام نظری و زاویه درگیری چرخ هستند. ابزار برش دنده. هنگام برش دندان ها با استفاده از روش نورد، دایره گام مانند یک دایره اولیه تولید است که در طول فرآیند ساخت چرخ ایجاد می شود. در مورد انتقال بدون جابجایی، دایره های گام با دایره های اولیه منطبق هستند.

برنج. 3.:

الف - پارامترهای اصلی؛ ب - درگیر; 1 - خط نامزدی؛ 2 - دایره اصلی; 3 - دایره های اولیه و تقسیم کننده

هنگامی که چرخ دندههای استوانهای کار میکنند، نقطه تماس دندانهها در امتداد یک خط مستقیم MN، مماس بر دایرههای اصلی حرکت میکند، از قطب مشبندی میگذرد و خط مشبندی نامیده میشود، که نرمال مشترک (عمود) به گیرههای مزدوج است.

زاویه atw بین خط درگیری MN و عمود بر خط مرکزی O1O2 (یا بین خط مرکزی و عمود بر خط درگیری) را زاویه درگیری می گویند.

عناصر یک چرخ دنده خار (شکل 4): da - قطر نوک دندان. د - قطر زمین؛ df قطر فرورفتگی ها است. h - ارتفاع دندان - فاصله بین دایره های قله ها و دره ها. ha - ارتفاع سر گام دندان - فاصله بین دایره های زمین و بالای دندان ها. hf - ارتفاع پای زمین دندان - فاصله بین دایره های زمین و حفره ها. pt - گام محیطی دندان ها - فاصله بین پروفیل های همنام دندان های مجاوردر امتداد قوس دایره متحدالمرکز چرخ دنده؛

st - ضخامت محیطی دندان - فاصله بین پروفیل های مختلف دندان در امتداد یک قوس دایره ای (به عنوان مثال، در امتداد زمین، اولیه). ra - مرحله چرخ دنده پیچی - فاصله بین دو نقطه از همان سطوح دندانهای مجاور واقع در MN معمولی به آنها (شکل 3 را ببینید).

مقدار مدول محیطی mt-خطی، در پ(3.1416) بار کمتر از گام محیطی. معرفی ماژول محاسبه و تولید چرخ دنده ها را ساده می کند، زیرا به فرد اجازه می دهد پارامترهای مختلف چرخ (به عنوان مثال، قطر چرخ ها) را به اعداد کامل بیان کند، نه در کسرهای نامحدود مرتبط با یک عدد. پ. GOST 9563-60* مقادیر مدول زیر را تعیین کرد: 0.5; (0.55)؛ 0.6; (0.7)؛ 0.8; (0.9)؛ 1 (1.125)؛ 1.25; (1.375); 1.5; (1.75)؛ 2 (2.25)؛ 2.5; (2.75)؛ 3; (3.5)؛ 4; (4.5)؛ 5 (5.5)؛ 6; (7)؛ 8; (9)؛ 10; (یازده)؛ 12; (14)؛ 16; (18)؛ 20; (22)؛ 25; (28)؛ 32; (36)؛ 40; (45)؛ 50; (55)؛ 60; (70)؛ 80; (90)؛ 100.

برنج. 4.

مقادیر گام محیطی pt و گام درگیری ra برای ماژول های مختلف در جدول ارائه شده است. 1.

1. مقادیر گام محیطی و گام درگیری برای ماژول های مختلف (میلی متر)

در تعدادی از کشورها که هنوز از سیستم اینچ (1" = 25.4 میلی متر) استفاده می شود، سیستم گامی اتخاذ شده است که در آن پارامترهای چرخ دنده از طریق گام (پیچ) بیان می شود. رایج ترین سیستم یک گام قطری است. ، برای چرخ هایی با گام یک و بالاتر استفاده می شود:

جایی که r تعداد دندان ها است. د - قطر دایره زمین، اینچ؛ p - گام قطری.

هنگام محاسبه چرخ دنده های پیچشی، از مفهوم زاویه پیچ پروفیل دندان (involute) که به آن تبر inv نشان داده می شود، استفاده می شود. این زاویه مرکزی 0x را نشان می دهد (شکل 3، b را ببینید)، بخشی از پیچش را از ابتدا تا نقطه ای xi پوشش می دهد و با فرمول تعیین می شود:

که در آن ah زاویه پروفیل، راد است. با استفاده از این فرمول جداول involution محاسبه می شود که در کتاب های مرجع آورده شده است.

رادیان برابر است با 180°/p = 57° 17 "45"یا 1 درجه = 0.017453خوشحالم زاویه بیان شده در درجه باید در این مقدار ضرب شود تا به رادیان تبدیل شود. مثلا، تبر = 22 درجه = 22 X 0.017453 = 0.38397 راد.

طرح کلی اولیه هنگام استانداردسازی چرخ دنده ها و ابزارهای برش دنده، مفهوم کانتور اولیه برای ساده کردن تعیین شکل و اندازه دندانه ها و ابزارهای برش داده شد. این طرح کلی دندانه های قفسه اصلی اسمی است که توسط صفحه ای عمود بر صفحه گام آن برش داده می شود. در شکل شکل 5 کانتور اولیه را مطابق با GOST 13755-81 (ST SEV 308-76) نشان می دهد - یک کانتور قفسه یک طرفه با مقادیر پارامترها و ضرایب زیر: زاویه نمایه اصلی a = 20 درجه; ضریب ارتفاع سر h*a = 1; ضریب ارتفاع پا h*f = 1.25; ضریب شعاع انحنای منحنی گذار р*f = 0.38; ضریب عمق درگیری دندان در یک جفت کانتور اولیه h*w = 2; ضریب فاصله شعاعی در یک جفت خطوط اصلی C* = 0.25.

افزایش شعاع منحنی گذار مجاز است рf = р*m، در صورتی که با درگیری صحیح دنده و همچنین افزایش فاصله شعاعی تداخل نداشته باشد. C = C * mقبل از 0.35 مترهنگام پردازش با کاتر یا ریش تراش و قبل از آن 0.4 مترهنگام پردازش برای سنگ زنی دنده. ممکن است چرخ دنده هایی با دندان کوتاه شده وجود داشته باشد، جایی که h*a = 0.8. به قسمتی از دندان که بین سطح شیب دار و سطح نوک دندان قرار دارد گفته می شود سر تقسیمدندانی که ارتفاع آن ha = hf*m;بخشی از دندان بین سطح تقسیم کننده و سطح فرورفتگی ها - پایه تقسیم کننده دندان. هنگامی که دندانه های یک قفسه به دره های قفسه دیگری وارد می شوند تا زمانی که پروفیل آنها بر هم منطبق شوند (یک جفت خطوط اولیه)، یک شکاف شعاعی بین قله ها و دره ها ایجاد می شود. با. ارتفاع نزدیک یا ارتفاع مقطع مستقیم 2 متر و ارتفاع دندان است m + m + 0.25m = 2.25m. فاصله بین پروفیل های مشابه دندان های مجاور را گام می نامند آرکانتور اصلی، ارزش آن p = pm، و ضخامت دندان قفسه ای در صفحه گام نصف گام است.

برای بهبود عملکرد صاف چرخ های استوانه ای(عمدتاً با افزایش سرعت محیطی چرخش آنها) از اصلاح پروفیل دندان استفاده می شود که در نتیجه سطح دندان با انحراف عمدی از فرمول ناپیوسته نظری در بالا یا پایه دندان ساخته می شود. دندان. به عنوان مثال، نیم رخ یک دندان در راس آن در ارتفاع قطع می شود hc = 0.45 متراز دایره رئوس تا عمق اصلاح A = (0.005%0.02) متر(شکل 5، ب)

برای بهبود عملکرد چرخ دنده ها (افزایش استحکام دندان ها، درگیری صاف و غیره)، به دست آوردن فاصله مرکز معین، برای جلوگیری از برش دندان * 1 و برای اهداف دیگر، کانتور اصلی جابجا می شود.

جابجایی کانتور اصلی (شکل 6) فاصله عادی بین سطح شیب دنده و صفحه شیب قفسه دنده اصلی در موقعیت اسمی آن است.

هنگام برش چرخ دنده ها بدون جابجایی با ابزار قفسه ای (اجاق گاز، شانه)، دایره گام چرخ بدون لغزش در امتداد خط مرکزی قفسه غلت می خورد. در این حالت ضخامت دندانه چرخ برابر با نصف گام است (اگر فاصله جانبی نرمال *2 را در نظر نگیریم که مقدار آن کم است.

برنج. 7. جانبی و شعاعی که درفاصله های دنده

هنگام برش چرخ دنده ها با افست، قفسه اصلی در جهت شعاعی جابجا می شود. دایره گام چرخ در امتداد خط مرکزی قفسه قرار نمی گیرد، بلکه در امتداد یک خط مستقیم دیگر موازی با خط مرکزی قرار می گیرد. نسبت جابجایی کانتور اصلی به ماژول محاسبه شده ضریب جابجایی کانتور اصلی x است. برای چرخ های افست، ضخامت دندان در امتداد دایره گام با ضخامت تئوری، یعنی نیمی از گام برابر نیست. با جابجایی مثبت کانتور اولیه (از محور چرخ)، ضخامت دندان روی دایره گام بیشتر است، با جابجایی منفی (در جهت محور چرخ) - کمتر.

نیم قدم

برای اطمینان از فاصله جانبی در درگیری (شکل 7)، ضخامت دندانه چرخ ها کمی کمتر از حد تئوری ساخته شده است. اما با توجه به بزرگی اندک این جابجایی، این گونه چرخ ها عملاً چرخ های بدون جابجایی محسوب می شوند.

هنگام پردازش دندان ها با استفاده از روش نورد، چرخ دنده هایی با جابجایی کانتور اصلی با همان ابزار و با تنظیمات دستگاه مشابه چرخ ها بدون جابجایی بریده می شوند. جابجایی درک شده تفاوت بین فاصله مرکزی دنده با جابجایی و فاصله گام آن است.

تعاریف و فرمول های محاسبه هندسی پارامترهای اصلی چرخ دنده ها در جدول آورده شده است. 2.

2.تعاریف و فرمول های محاسبه برخی از پارامترهای چرخ دنده های استوانه ای در پیچ

پارامتر |

تعیین |

تعریف |

فرمول ها و دستورالعمل های محاسبه |

طراحی |

اطلاعات اولیه |

||||

ماژول: محاسبه چرخ دنده پیچ خورده |

ماژول طبیعی تقسیم دندان ها. کمیت خطی n برابر کوچکتر از گام دایره ای تقسیم |

طبق GOST 9563 - 60* |

||

زاویه نمایه کانتور اصلی |

زاویه حاد بین مماس بر نیم رخ دندان قفسه و یک خط مستقیم عمود بر صفحه تقسیم قفسه |

طبق GOST 13755-81 |

||

تعداد دندانه ها: چرخ دنده |

||||

زاویه خط دندان |

||||

ضریب ارتفاع سر |

نسبت فاصله در هکتار بین دایره های رئوس دندان ها و گام به ماژول محاسبه |

|||

ضریب فاصله شعاعی |

نسبت فاصله C بین سطح بالای یک چرخ دنده و سطح دره های چرخ دنده دیگر به ماژول محاسبه |

|

7 | |

عامل افست: |

نسبت فاصله بین سطح گام چرخ و صفحه گام قفسه تولید به ماژول محاسبه |

|||

محاسبه پارامترها |

||||

قطر دنده: تقسيم كردن |

قطر دایره های متحدالمرکز | |||

اندازه گیری

خطی و زاویه ای

مقادیر

هر بعد خطی را می توان با ابزارهای اندازه گیری مختلف اندازه گیری کرد که دقت اندازه گیری متفاوتی را ارائه می دهند. در هر مورد خاص، دقت اندازه گیری به اصل عملکرد، طراحی دستگاه و همچنین شرایط راه اندازی و استفاده بستگی دارد.

اصل انتخاب ابزار اندازه گیری این است که حداکثر خطای اندازه گیری موجود یک ابزار اندازه گیری خاص را با خطای اندازه گیری مجاز محاسبه شده توسط استانداردها مقایسه کنید. در این حالت، حداکثر خطا نباید از حد مجاز تجاوز کند که معمولاً 20-35٪ تحمل اندازه است.

در برخی موارد، خطای اندازه گیری مجاز را می توان با کاهش تحمل اندازه افزایش داد، به عنوان مثال، هنگام تقسیم محصولات به گروه های اندازه در هنگام مونتاژ انتخابی. در این حالت، اندازه گروه (به صورت مشروط به عنوان تحمل محصول کنترل شده در نظر گرفته می شود) اغلب نزدیک یا حتی برابر با خطای اندازه گیری می شود تا تفاوت اندازه قطعات در گروه ها محدود شود. برای مونتاژ انتخابی، استاندارد کردن الزامات دقیق تر برای خطای اندازه گیری عملی نیست.

مقادیر مجاز خطای اندازه گیری تصادفی (اندازه گیری)، تنظیم شده توسط استانداردهای ST SEV 303-76 و GOST 8.051-81، در سطح اطمینان 0.95 پذیرفته شده است (بر اساس این فرض که قانون توزیع خطاها نرمال است و برابر با ناحیه 2± است ) .

مقدار حداکثر خطای تصادفی (Lim) برابر با ناحیه توزیع ± 3 (بر اساس قانون توزیع نرمال) است، یعنی احتمال اطمینان 0.9973 است. برای اندازه گیری های تولید در تولید انبوه و در مقیاس بزرگ، مقدار خطای اندازه گیری برابر با 2± در نظر گرفته می شود .

قبل از اینکه به بررسی روش های موجود برای انتخاب ابزار اندازه گیری بپردازیم، اجازه دهید در مورد برخی از مفاهیم کلی صحبت کنیم.

طبقه بندی ابزار برای اندازه گیری کمیت های خطی و زاویه ای

ابزارهای اندازه گیری ابزارهای فنی هستند که برای اندازه گیری ها در نظر گرفته شده اند و دارای ویژگی های اندازه گیری استاندارد شده (ویژگی ها) هستند.

ابزار اندازه گیری (MI) انواع اندازه گیری ها، ابزارها، ابزارها و وسایلی هستند که اندازه گیری ها با آنها انجام می شود.

طبقه بندی وسایل اندازه گیری ارائه شده در این راهنما به وسایل اندازه گیری در نظر گرفته شده برای اندازه گیری پارامترهای هندسی اشاره دارد.

بر اساس نوع، تمام ابزارهای اندازه گیری تقسیم می شوند:

در مورد اقدامات؛

ابزار اندازه گیری؛

ابزار اندازه گیری.

معیارهای- ابزار اندازه گیری طراحی شده برای بازتولید یک کمیت فیزیکی با اندازه معین.

برای اندازه گیری های خطی و زاویه ای موارد زیر وجود دارد:

بلوک های گیج صفحه موازی؛

اقدامات گوشه ای؛

معیارها و استانداردهای ویژه ای که برای پیکربندی ابزارها استفاده می شود.

بلوک های گیج صفحه موازیطول آنها مجموعهای از موازیپایهها (صفحات و میلهها) ساخته شده از فولاد با طول تا 1000 میلیمتر یا آلیاژ سخت تا طول 100 میلیمتر با دو سطح اندازهگیری موازی متقابل (GOST 9038-83) هستند. آنها برای اندازه گیری مستقیم ابعاد خطی، انتقال اندازه یک واحد طول از استاندارد اولیه به بلوک های گیج با دقت کمتر، و همچنین برای تأیید، کالیبراسیون و تنظیم ابزار اندازه گیری، ابزار، ماشین آلات و غیره در نظر گرفته شده اند. به دلیل توانایی سنگ زنی (یعنی چسبندگی) به دلیل عمل نیروهای جاذبه بین مولکولی، بلوک های انتهایی می توانند به صورت بلوک جمع شوند. اندازه های مورد نیاز، که هنگام جابجایی از هم نمی پاشند. مجموعه ها از تعداد متفاوت بلوک های سنج (از 2 تا 112 قطعه) تشکیل شده اند. گیج های انتهایی در کلاس های دقت زیر تولید می شوند: 00; 01; 0; 1 2 3.

بسته به موازی بودن لبه های کار، دسته هایی از کاشی ها وجود دارد: 1. 2 3; 4; 5. برای کلاس 0. 4 کاشی تولید می شود. 5 رتبه؛ برای 1 کلاس - 4؛ 5 رتبه؛ برای 2 درجه - 3; 4; 5 رتبه؛ برای Zkl. - 2; 3; 4 رقمی). کاشی های کلاس 4 و 5 توسط صنعت تولید نمی شوند، این کاشی های فرسوده برای تولید تعمیرات و مهندسی کشاورزی هستند.

جدول 2 راهنما کلاس ها و دسته بندی کاشی های توصیه شده برای راه اندازی دستگاه ها را نشان می دهد.

اندازه گیری زاویهبرای ذخیره و انتقال واحدهای زاویه مسطح، بررسی و کالیبره کردن دستگاه های زاویه، و بازرسی محصولات زاویه استفاده می شود. آنها معمولاً از فولاد به شکل کاشی های سه و چهار وجهی ساخته می شوند. سطوح اندازه گیری کاشی ها تنظیم شده است که امکان ترکیب بلوک های چند اندازه را فراهم می کند.

مطابق با استاندارد، اندازه گیری های زاویه بسته به انحرافات مجاز زوایای کار، در قالب چندین مجموعه از کلاس های دقت 0، 1 و 2 تولید می شود. بنابراین، برای کلاس 0، انحراف زوایای کار در محدوده 3...5±، اولی 10±" و دومی 30±" است.

برای کنترل عمودگرایی متقابل از مربع هایی با زاویه کار 90 درجه استفاده می شود. مربع ها در پنج نوع و چهار کلاس دقت (0، 1، 2 و 3) ساخته می شوند.

اندازه گیری زاویه ها با استفاده از اندازه گیری های زاویه بر اساس روش مقایسه است. برای اندازه گیری اختلاف زاویه، از فاصله نوری بین دو طرف زاویه اندازه گیری شده و اندازه گیری استفاده می شود (شکل 52).

انحراف زاویه محصول از زاویه اندازه گیری با نسبت فاصله به طول ضلع H تعیین می شود. اگر فاصله بین 30 میکرون بیشتر نباشد، از نمونه های ترخیص استفاده کنید، اگر بیشتر از 30 باشد. میکرون - پروب های ویژه.

برنج. 52. اندازه گیری زاویه با مربع.

اقدامات ویژه- اینها جعبه هایی با صفحات شیشه ای موازی صفحه هستند که میکرومترها برای موازی بودن پاشنه ها بررسی می شوند. کولیس ها دستگاه هایی بدون رسوب هستند که برای کنترل قطعات در تولید انبوه طراحی شده اند. جزئیات بیشتر در مورد طبقه بندی کالیبرها را می توان در هر منبع مرجع، از جمله. .

ابزار- ابزار اندازه گیری که دارای یک دستگاه مکانیکی است انتقال. این ابزارها شامل کولیس و سایر ابزارهای کولیس، میکرومترهای صاف و ابزارهای میکرومتری (کالیپر، سر میکرومتریک، عمق سنج، انواع گیج های سه نقطه ای میکرومتریک) می باشد.

دستگاه ها- ابزار اندازه گیری دارای دو یا چند چرخ دنده مکانیکی یا ترکیبی از چرخ دنده های نوری و مکانیکی یا ترکیبی از یک یا چند چرخ دنده نوری.

همه دستگاه ها و ابزارها با توجه به هدف مورد نظر خود به موارد زیر تقسیم می شوند:

ویژه

جهانی.

جهانیامکانات برای اندازه گیری پارامترهای هندسی مختلف به طور مستقیم یا در ترکیب با جداول اشیاء، صفحات، پایه ها، سه پایه ها، گیره ها و سایر وسایل اضافی استفاده می شود. وسایل خاص به شما امکان اندازه گیری یا کنترل پارامترهای قطعات از نوع خاصی را می دهد.

بر اساس نوع چرخ دنده، دستگاه ها و ابزارها تقسیم می شوند:

1. ابزارها و دستگاه های دارای گیربکس مکانیکی:

انتقال مستقیم (ابزار پرتو)؛

پیچ درایو (ابزار میکرومتری)؛

انتقال اهرمی (مینیمتر)؛

درایو دنده (نشانگرهای شماره گیری)؛

انتقال دنده اهرمی (براکت اهرمی، میکرومتر اهرمی)؛

انتقال فنری (میکروکاتور، میکاتور).

2. انتقال نوری (متر طول، پروژکتور، میکروسکوپ).

3. انتقال نوری-مکانیکی (بهینه سنج، اپتیکاتور، فوق بهینه ساز).

4. انتقال الکترومکانیکی (کلینومتر، پروفیلوگراف-پروفیلومتر).

الزامات زیر برای دستگاه اندازه گیری طول و زاویه اعمال می شود::

دقت؛

قابلیت اطمینان؛

قابلیت ساخت؛

مقرون به صرفه؛

ایمنی؛

ارگونومی؛

زیبایی شناسی؛

عفونت؛

تأثیر فعال بر فرآیند فناوری به منظور به دست آوردن تنها قطعات مناسب.

2 وسیله ای برای اندازه گیری فاصله جانبی در چرخ دنده ها

برای از بین بردن گیر کردن احتمالی هنگام گرم شدن چرخ دنده، برای اطمینان از شرایط برای جریان روان کننده و محدود کردن واکنش معکوس هنگام معکوس کردن چرخ دنده ها و تقسیم دنده های واقعی، آنها باید دارای فاصله جانبی j n (بین پروفیل های غیر کاری دندانه های چرخ های جفت گیری). این فاصله همچنین برای جبران خطاهای ساخت و نصب گیربکس ضروری است. فاصله جانبی در یک مقطع عمود بر جهت دندان ها، در یک صفحه مماس بر استوانه های اصلی تعیین می شود (شکل 2.1).  شکل 2.1

شکل 2.1

اندازه گیری فاصله جانبی در درگیری به دو روش انجام می شود:

1. استفاده از نشانگر: یک میکرومتر را روی یک براکت مخصوص نصب کنید تا پروب آن در بیرون روی سطح کار دندان چرخ محرک قرار گیرد. با قفل شدن شفت خروجی و دنده محرک، چرخ رانده را تا آخر به چپ و راست بچرخانید. تفاوت در قرائت نشانگر در نقاط افراطی شکاف جانبی است.

2. برای اندازه گیری فاصله جانبی سیم سربیدو تکه سیم با طول مساوی به قطر 1-3 میلی متر روی دندانه های چرخ دنده قرار داده شده و با گریس محکم شده و فاصله سیم ها اندازه گیری می شود. سپس با چرخاندن چرخ با دست، سیم را صاف کنید. برداشت های حاصل از شکاف های جانبی و شعاعی نشان دهنده نوارهایی با ضخامت متغیر خواهد بود. ضخامت کمتر a مربوط به شکاف در سمت کار دندان و بزرگتر مربوط به سمت غیر کار است. مجموع ضخامت های هر دو چاپ، که با میکرومتر اندازه گیری می شود، برابر است با شکاف درگیری جانبی.

برای از بین بردن گیر کردن احتمالی هنگام گرم شدن چرخ دنده، برای اطمینان از شرایط برای جریان روان کننده و محدود کردن واکنش معکوس هنگام معکوس کردن چرخ دنده ها و تقسیم دنده های واقعی، آنها باید دارای فاصله جانبی j n (بین پروفیل های غیر کاری دندانه های چرخ های جفت گیری). این فاصله همچنین برای جبران خطاهای ساخت و نصب گیربکس ضروری است. فاصله جانبی در یک مقطع عمود بر جهت دندانه ها، در یک صفحه مماس بر استوانه های اصلی تعیین می شود (شکل 8.2.13). شکل 8.2.13 فاصله جانبی با جابجایی شعاعی خط اصلی قفسه (ابزار برش دنده) از موقعیت اسمی آن در بدنه چرخ ایجاد می شود. سیستم تحمل دنده یک فاصله جانبی تضمین شده j nmin را ایجاد می کند، که کوچکترین فاصله جانبی تجویز شده، مستقل از درجه دقت چرخ ها و دنده ها است. با فرمول تعیین می شود: که در آن V ضخامت لایه روان کننده بین دندان ها است. a ω - فاصله مرکز؛ α 1 و α 2 - ضرایب دمایی انبساط خطی مواد چرخ ها و بدنه. Δt° 1 و Δt° 2 - انحراف دمای چرخ و بدن از 20 درجه سانتیگراد. α زاویه پروفیل کانتور اصلی است. ضخامت لایه روان کننده تقریباً از 0.01 متر (برای دنده های سینماتیک با سرعت کم) تا 0.03 متر (برای چرخ دنده های پرسرعت) در نظر گرفته شده است. برای برآوردن نیازهای صنایع مختلف، صرف نظر از درجه دقت در ساخت چرخ دنده، شش نوع رابط ارائه شده است که مقادیر مختلف j nmin را تعیین می کند: A، B، C، D، E، H (شکل 8.2.14).  شکل 8.2.14 شش کلاس از انحرافات فاصله مرکز به مرکز ایجاد شده است که به ترتیب نزولی دقت با اعداد رومی از I تا VI تعیین شده است. فاصله جانبی تضمین شده در هر جفت گیری با توجه به کلاس های تعیین شده انحرافات فاصله بین محوری تضمین می شود (به ترتیب برای جفت گیری H و E - کلاس II، برای جفت گیری های D، C، B و A - کلاس های III، IV، V و VI. ). مطابقت بین انواع جفت و کلاس های مشخص شده قابل تغییر است. فاصله جانبی دارای تحمل T jn است که با تفاوت بین بزرگترین و کوچکترین فاصله تعیین می شود. با افزایش فاصله جانبی، تلرانس T jn افزایش می یابد. هشت نوع تحمل T jn برای ترخیص جانبی ایجاد شده است: x، y، z، a، b، c، d، h. انواع جفت های H و E مربوط به نوع تحمل h، انواع جفت های D، C، B و A به ترتیب با انواع تلورانس d، c، b و a مطابقت دارند. مطابقت بین انواع جفت و انواع تلرانس T jn را می توان با استفاده از انواع تلورانس z، y و x تغییر داد. خروجی چرخ دنده حلقه به عنوان تفاوت بین بالاترین و پایین ترین قرائت نشانگر زمانی که نوک در تمام حفره های چرخ کنترل شده قرار دارد، تعریف می شود.

شکل 8.2.14 شش کلاس از انحرافات فاصله مرکز به مرکز ایجاد شده است که به ترتیب نزولی دقت با اعداد رومی از I تا VI تعیین شده است. فاصله جانبی تضمین شده در هر جفت گیری با توجه به کلاس های تعیین شده انحرافات فاصله بین محوری تضمین می شود (به ترتیب برای جفت گیری H و E - کلاس II، برای جفت گیری های D، C، B و A - کلاس های III، IV، V و VI. ). مطابقت بین انواع جفت و کلاس های مشخص شده قابل تغییر است. فاصله جانبی دارای تحمل T jn است که با تفاوت بین بزرگترین و کوچکترین فاصله تعیین می شود. با افزایش فاصله جانبی، تلرانس T jn افزایش می یابد. هشت نوع تحمل T jn برای ترخیص جانبی ایجاد شده است: x، y، z، a، b، c، d، h. انواع جفت های H و E مربوط به نوع تحمل h، انواع جفت های D، C، B و A به ترتیب با انواع تلورانس d، c، b و a مطابقت دارند. مطابقت بین انواع جفت و انواع تلرانس T jn را می توان با استفاده از انواع تلورانس z، y و x تغییر داد. خروجی چرخ دنده حلقه به عنوان تفاوت بین بالاترین و پایین ترین قرائت نشانگر زمانی که نوک در تمام حفره های چرخ کنترل شده قرار دارد، تعریف می شود.

پارامترهای استاندارد مشخص کننده انتقال دنده عبارتند از:

ماژول دندان،

نسبت دنده،

فاصله مرکز

چرخ دنده های حلزونی به عنوان چرخ دنده های پیچی طبقه بندی می شوند. اگر در گیربکس پیچ دنده، زوایای شیب دندانه ها به گونه ای گرفته شود که دندانه های چرخ دنده دور آن را احاطه کنند، این دندانه ها به پیچ های نخ، چرخ دنده به کرم و چرخ دنده از چرخ دنده مارپیچ تبدیل می شوند. تبدیل به یک کرم مزیت چرخ دنده حلزونی نسبت به چرخ دنده مارپیچ این است که تماس اولیه پیوندها در امتداد یک خط اتفاق می افتد نه در یک نقطه. زاویه عبور شفت هاکرم و چرخ کرم می تواند هر چیزی باشد، اما معمولاً 90 درجه است.

دنده اریب

اگر زاویه بین محورها 90 درجه باشد، دنده مخروطی نامیده می شود قائم. به طور کلی، در یک انتقال غیر متعامد، زاویه 180 درجه به زاویه بین بردارهای سرعت زاویه ای پیوندها اضافه می شود. 1 و 2, تماس گرفت زاویه مرکزی Σ

33\34. عادی سازی پارامترهای برهمکنش ابعادی در اتصالات کلیدی

اتصالات کلیدی

هدف از اتصالات کلیدی اتصالات کلیدی برای تولید اتصالات جداشدنی طراحی شده اند که گشتاور را منتقل می کنند. آنها چرخش چرخ دنده ها، قرقره ها و سایر قطعات نصب شده بر روی شفت ها را در امتداد اتصالات انتقالی تضمین می کنند، که در آن، همراه با تداخل، ممکن است شکاف هایی وجود داشته باشد. ابعاد اتصالات کلیدی استاندارد شده است. اتصالات کلیدی با کلیدهای منشوری (GOST 23360)، بخش (GOST 24071)، گوه (GOST 24068) و مماسی (GOST 24069) وجود دارد. اتصالات کلیدی با کلیدهای منشوری در گیربکس های کم سرعت (زنجیره های تغذیه سینماتیکی ماشین ابزار)، در محصولات با اندازه بزرگ (تجهیزات آهنگری، فلایویل های موتورهای احتراق داخلی، سانتریفیوژها و غیره) استفاده می شود. کلیدهای گوه ای و مماسی بارهای محوری را در حین برگشت در مفاصل با بار زیاد جذب می کنند. پرکاربردترین آنها کلیدهای موازی هستند. طراحی و ابعاد کلیدهای موازی کلیدهای موازی دارای سه طرح هستند. نوع طراحی کلید، شکل شیار روی شفت را تعیین می کند. اجرای 1 برای یک شیار بسته، برای اتصال عادی در شرایط سریال و تولید انبوه. نسخه 2 برای یک شیار باز با کلیدهای راهنما، هنگامی که آستین در امتداد شفت با اتصال شل حرکت می کند. نسخه 3 برای شیار نیمه باز با کلیدهای نصب شده در انتهای شفت با اتصال محکم آستین فشرده روی شفت در انواع تولیدی تک و سریال. ابعاد کلید به اندازه اسمی قطر شفت بستگی دارد و بر اساس GOST 23360 تعیین می شود. نمونه هایی از تعیین کلید: 1. کلید 16 x 10 x 50 GOST 23360 (کلید منشوری، نسخه 1؛ b x h = 16 x 10، طول کلید l = 50). 2. کلید 2 (3) 18 x 11 x 100 GOST 23360 (کلید منشوری، نسخه 2 (یا 3)، b x h = 18 x 11، طول کلید l = 100). تناسب کلید و توصیه هایی برای انتخاب حاشیه های تحمل ابعاد اصلی تناسب عرض کلید b است. با توجه به این اندازه، کلید با دو شیار جفت می شود: یک شیار روی شفت و یک شیار در بوش. کلیدها معمولاً بدون حرکت به شیارهای شفت و با شکاف به شیارهای بوشینگ متصل می شوند. تداخل برای اطمینان از حرکت نکردن کلیدها در حین کار ضروری است و فاصله برای جبران عدم دقت در ابعاد و موقعیت نسبی شیارها ضروری است. کلیدها، صرف نظر از تناسب، در اندازه b با تلرانس h9 تولید می شوند که تولید متمرکز آنها را امکان پذیر می کند. ابعاد باقی مانده اهمیت کمتری دارند: ارتفاع کلید مطابق با h11، طول کلید مطابق با h14، طول شیار برای کلید مطابق با H15. کلیدها بر اساس سیستم شفت (Ch) قرار می گیرند. این استاندارد ترکیب های مختلفی از میدان های تحمل را برای شیارهای روی شفت و در بوش با یک میدان تحمل عرض کلید اجازه می دهد. یک اتصال شل برای هدایت کلیدهای بلند استفاده می شود. موارد معمولی اغلب برای بستن کلیدهای نصب شده در وسط شفت استفاده می شود. اتصال محکم - برای کلیدها در انتهای شفت. الزامات اساسی برای طراحی سطوح مقطع اتصالات با کلیدهای موازی و قطعات درگیر در آنها حداکثر انحراف ابعاد و زمینه های تحمل انتخابی مطابق جداول GOST 25347 تعیین می شود. سطح مقطعبرای اتصال کلید دار باید فیت ها و برای کلید فیلدهای تحمل ابعاد b و h کلید به صورت مخلوط و زبری سطح مشخص شود. در نقشه های مقاطع شفت و بوشینگ، لازم است زبری سطح، زمینه های تحمل برای ابعاد b، d و D به صورت مخلوط نشان داده شود و همچنین ابعاد عمق شیارها عادی شود: در شفت t1 - گزینه ترجیحی یا (d - t1) با انحراف منفی و در بوش (d + t2) - گزینه ترجیحی یا t2 با انحراف مثبت. در این مورد و موارد دیگر، انحرافات بسته به ارتفاع کلید h انتخاب می شوند. علاوه بر این، در نقشه های مقاطع عرضی شفت و بوش، لازم است که دقت شکل و موقعیت نسبی به تلورانس ها محدود شود. الزامات برای انحرافات مجازدر مورد تقارن کلیدها و موازی بودن صفحه تقارن شیار نسبت به محور قطعه (پایه). اگر یک کلید در اتصال وجود داشته باشد، تلرانس موازی برابر با 0.5IT9، تلورانس تقارن 2IT9 است و با دو کلید قرار گرفته به صورت قطری، 0.5 IT9 از اندازه اسمی b کلید است. تحمل تقارن ممکن است در حجم بالا و تولید انبوه متفاوت باشد.

درجه ای از دقت را تعیین کنید چرخ دندهبا توجه به سه نوع استاندارد: دقت حرکتی، عملکرد صاف، تماس با دندان. حداقل فاصله جانبی تضمین شده را محاسبه کنید:

تعداد دندانه های چرخ محرک ز 1 = 40;

تعداد دندانه های چرخ رانده ز 2 = 75;

سرعت محیطی چرخ V env = 5m/s;

ماژول دنده متر= 3 میلی متر؛

عرض چرخ که در= 20 میلی متر؛

دمای کار چرخ و محفظه: تی شمردن = 60 درجه سانتی گراد، تی ساختمان= 25 درجه سانتیگراد؛

مواد چرخ: سیلومین؛ محفظه ها: سیلومین؛ نوع انتقال: تقسیم می کند. مکانیسم ها

انتخاب ابزار اندازه گیری برای کنترل دقت با توجه به انواع استانداردهای دقت پارامترهای کنترل شده. یک نقشه مونتاژی از چرخ دنده بکشید.

روش محاسبه

با سرعت V okr m/s درجه دقت گیربکس دنده را انتخاب می کنیم و سپس با توجه به نوع انتقال آن را تنظیم می کنیم.

درجه دقت را انتخاب می کنیم (طبق استانداردهای صافی) 8. برای انتقال قدرت، استاندارد تماس با توجه به استانداردهای دقت سینماتیک 8 یک درجه کمتر از 9 در نظر گرفته می شود.

تعیین فاصله مرکز آ w، mm، طبق فرمول

جایی که آ w- فاصله مرکز، میلی متر؛

ز 1 - تعداد دندانه های چرخ محرک، ز 1 = 40;

ز 2- تعداد دندانه های چرخ محرک، ز 2 = 75;

متر- ماژول دنده، میلی متر، متر= 3 میلی متر؛

آ w = میلی متر

تعیین جبران دمایی شکاف j n 1 میلی متر و ضخامت بهینه لایه روان کننده j n2، میکرومتر، طبق فرمول

j n 1 = آ sch [ ب 1 (تی شمردن- 20?C) - ب 2 ( تی ساختمان - 20?C)] 2sin ب (51)

جایی که j n 1 - بخشی از فاصله جانبی برای جبران دما، میلی متر.

ب 1 و ب 2 - ضریب دمایی انبساط خطی مواد چرخ های محرک و محرک به ترتیب درجه -1، ب 1 = 19 10 -6 درجه -1، ب 2 = 19 10 -6 درجه -1;

تی شمردن- دمای چرخ، ?С، تی شمردن= 60؟ با؛

تی ساختمان- دمای مورد، ? C، تی ساختمان = 25؟ با؛

ب -زاویه درگیری چرخ محرک، ب = 20?;

j n 1 = 172.5 2 گناه 20؟ = 78.47 میلی متر،

j n 2 = 30 متر (52)

j n 2 = 30·3 = 90 میکرومتر.

تعیین حداقل فاصله جانبی گیربکس j n min، میکرومتر، طبق فرمول

j nدقیقه = j n 1 + j n 2 (53)

j n min = 78.47 + 90 = 168.47 میکرومتر.

با انتخاب نوع جفت B.

بنابراین، درجه دقت انتقال 8 - 8 - 9 V GOST 1643-81 است.

ابزار اندازه گیری آنها را برای پارامترهای کنترل شده انتخاب کنید.

با استفاده از جدول 5.5، پارامترهای کنترل شده را تعیین می کنیم:

1) هنجارهای دقت سینماتیک با درجه دقت 8:

خروج شعاعی چرخ دنده حلقه،

2) استانداردهای صافی با درجه دقت 8:

انحراف پله (زاویه ای)، f pt ;

3) هنجار تماس با دندان در درجه دقت 9:

پچ کل تماس، ;

4) استانداردهای ترخیص جانبی برای جفت گیری نوع B:

آ wme ;

تی wm .

مقادیر این پارامترها بر اساس قطر دایره گام چرخ و دنده تعیین می شود. د 1 , د 2 میلی متر که با فرمول تعیین می شوند

د 1 = متر z 1 (54)

د 1 میلی متر،

د 2 = متر z 2 (55)

د 2 میلی متر.

جدول 5 - مقادیر پارامترهای کنترل شده برای چرخ دنده و چرخ

|

برای چرخ ز 2 =75, D د 2 = 225 میلی متر |

برای دنده ز 1 = 40, D د 1 = 120 میلی متر |

||

|

دقت سینماتیک |

خروجی شعاعی چرخ دنده حلقه، = 63 میکرومتر |

خروجی شعاعی چرخ دنده حلقه، = 50 میکرومتر |

|

|

صافی |

انحراف پله (زاویه ای)، f pt = |

انحراف پله (زاویه ای)، f pt = |

|

|

مخاطب |

پچ کل تماس، = 32 میکرومتر |

پچ کل تماس، |

|

|

فاصله جانبی |

کوچکترین انحراف از طول متوسط نرمال مشترک، آ wme =150 |

کوچکترین انحراف از طول متوسط نرمال مشترک، آ wme =120 |

|

|

تحمل برای طول متوسط معمول معمولی، تی wm = 100 میکرومتر |

تحمل برای طول متوسط معمول معمولی، تی wm = 70 میکرومتر |

جدول 6 - ابزار اندازه گیری چرخ دنده

|

تعیین پارامتر کنترل شده |

نام دستگاه اندازه گیری |

درجه دقت |

اندازه گیری، میلی متر |

|

BV - 5059 برای کنترل خودکار خطای انباشته شده k-گام ها، پله چرخ و انحراف پله |

متر = 1-16 د = 5-200 |

||

|

f pt |

BV - 5079 نوع کارگاهی برای تست چرخ دنده |

د = 20-30 |

|

|

کل پچ تماس |

تماس با ماشین آلات و دستگاه های نورد |

||

|

آ wme |

میکرومتر دنده ای |

د = 5-200 |

|

|

تی wm |

میکرومتر دنده ای |

|