લોગને એવી રીતે ગોઠવો કે જ્યારે કાપણી કરતી વખતે, સામગ્રીમાં નાની ખામીઓ લાટીની અંદર હશે (અલબત્ત, જો આ ખામીઓ એટલી ગંભીર નથી કે અંતિમ ઉત્પાદનની મજબૂતાઈને અસર કરે). જો શક્ય હોય તો, કાપો જેથી બધી ગાંઠો અને અપૂર્ણતા લાટીની એક બાજુ હોય, જ્યારે બીજી બાજુ સાફ રહે. સાચું, મકાન સામગ્રીના કિસ્સામાં, સ્વચ્છ સપાટી ઉત્પાદનની અંતિમ કિંમતને અસર કરતી નથી.

સોઇંગ ગુણવત્તા

ચાલો નીચેના માપદંડોની ચર્ચા કરીએ, જે સોઇંગ ઓપરેશનનો તકનીકી આધાર છે.

સૌથી શુદ્ધ, ગાંઠ-મુક્ત, સૌથી મૂલ્યવાન લાકડું લોગના બહારના ભાગમાં જોવા મળે છે. જેમ જેમ તમે લોગના કેન્દ્રની નજીક કાપવાનું શરૂ કરો છો તેમ ગુણવત્તા ઘટે છે.

સૌથી મૂલ્યવાન પહોળા, લાંબા, સ્વચ્છ બોર્ડ છે. શ્રેષ્ઠ વિવિધતાલાટી એ સુનિશ્ચિત કરે છે કે બોર્ડ ઓછામાં ઓછા સ્વચ્છ, સરળ સપાટી ધરાવે છે.

ત્યાં ઘણી તકનીકો છે. તેમને દરેક કરવા માટે, સાધનો અને જ્ઞાનનો ચોક્કસ સમૂહ જરૂરી છે. વુડ પ્રોસેસિંગ તકનીકો

* વુડ પ્લાનિંગ - છાલને નક્કર લાકડામાંથી અલગ કરવી. મુખ્ય સાધન કુહાડી છે. બધી ક્રિયાઓ ટ્રંકના વર્તુળ સાથે ટોચથી પાયા તરફ નિર્દેશિત કરવામાં આવે છે. આ કિસ્સામાં, કુહાડીની બ્લેડ છાલના સ્તરમાં ઊંડે સુધી પ્રવેશવી જોઈએ નહીં, જેથી લાકડાને જ નુકસાન ન થાય. જેમ જેમ કામ આગળ વધે તેમ, બહાર નીકળેલી ગાંઠો પણ છાલ સાથે કાપી નાખવા જોઈએ.

લાકડાના પ્લાનિંગમાં સોઇંગ પછી સપાટીને સમતળ કરવાનો સમાવેશ થાય છે. સમાપ્ત કરવા માટે તૈયાર કરેલ ભાગ વર્કબેન્ચ પર મૂકવો અને સુરક્ષિત હોવો જોઈએ. સૌ પ્રથમ, તેઓ રફ લેવલિંગથી શરૂ થાય છે, જેના માટે શેરહેબેલનો ઉપયોગ થાય છે. આ કિસ્સામાં, બધી હિલચાલને સમગ્ર અનાજ પર નિર્દેશિત કરવામાં આવે છે જેથી કરીને ખૂબ લાકડું દૂર ન થાય. શેરહેબેલ સાથે નાના ભાગોની સપાટીની સારવાર કર્યા પછી, તેને સિંગલ પ્લેન અને પછી ડબલ પ્લેનથી સાફ કરવું આવશ્યક છે. પ્લેનને તંતુઓ સાથે સપાટી પર ખસેડવું જોઈએ. બોર્ડ અને બારના છેડાને પ્લાન કરતી વખતે, પ્લેન સાથે એક ધારથી કેન્દ્ર તરફ ઘણી હલનચલન કરવામાં આવે છે, અને પછી બીજી ધારથી મધ્યમાં ઘણી હલનચલન કરવામાં આવે છે.

* સપાટી માટે સેન્ડપેપરનો ઉપયોગ થાય છે. સેન્ડિંગ અનાજની દિશામાં અથવા ત્રાંસી રીતે થવું જોઈએ. સ્કિન્સના પ્રકારો

* નરમ, ઝીણા દાણાવાળા સેન્ડપેપરનો ઉપયોગ અંતિમ સેન્ડિંગ માટે થાય છે. સપાટી પર અનાજના નિશાન છોડતા નથી. લાકડાની પ્રક્રિયા કરવાની ઘણી તકનીકો છે. તેમને દરેક કરવા માટે, સાધનો અને જ્ઞાનનો ચોક્કસ સમૂહ જરૂરી છે. વુડ પ્રોસેસિંગ તકનીકો

* વુડ પ્લાનિંગ - નક્કર લાકડામાંથી છાલને અલગ કરવી. મુખ્ય સાધન કુહાડી છે. બધી ક્રિયાઓ ટ્રંકના વર્તુળ સાથે ટોચથી પાયા તરફ નિર્દેશિત કરવામાં આવે છે. આ કિસ્સામાં, કુહાડીની બ્લેડ છાલના સ્તરમાં ઊંડે સુધી પ્રવેશવી જોઈએ નહીં, જેથી લાકડાને જ નુકસાન ન થાય. જેમ જેમ કામ આગળ વધે તેમ છાલની સાથે બહાર નીકળેલી ગાંઠો પણ કાપી નાખવા જોઈએ. પેઇન્ટિંગ માટે વૉલપેપર

* સોઇંગ લાકડું. કાપતી વખતે, પહેલેથી જ ચિહ્નિત રેખા સાથે હેક્સો બ્લેડ સાથે ઘણી હલનચલન કરવામાં આવે છે, જેનાથી નક્કર લાકડામાં બ્લેડ મજબૂત બને છે. આગળના કામ દરમિયાન, તમારે ફક્ત હેક્સોની હિલચાલને સમાયોજિત કરવાની જરૂર પડશે જો તેની બ્લેડ ગાંઠ અથવા મુશ્કેલ વિસ્તારની આસપાસ જવાનો પ્રયાસ કરે. આ ઑપરેશન દરમિયાન, વર્કપીસને એવી રીતે ગોઠવવું શ્રેષ્ઠ છે કે જે ટુકડાને કાપવામાં આવશે તે ડાબી બાજુએ હોય. જ્યારે કટીંગ પૂર્ણ થાય છે, મફત ડાબો હાથબિનજરૂરી ટુકડાને પકડી રાખવું અને તેને પડતા અટકાવવું સરળ રહેશે. ભાગ કાપતી વખતે બધી હિલચાલ સ્વીપિંગ રીતે કરવામાં આવે છે.

લાકડાના પ્લાનિંગમાં સોઇંગ પછી સપાટીને સમતળ કરવાનો સમાવેશ થાય છે. સમાપ્ત કરવા માટે તૈયાર કરેલ ભાગ વર્કબેન્ચ પર મૂકવો અને સુરક્ષિત હોવો જોઈએ. સૌ પ્રથમ, તેઓ રફ લેવલિંગથી શરૂ થાય છે, જેના માટે શેરહેબેલનો ઉપયોગ થાય છે. આ કિસ્સામાં, બધી હિલચાલને સમગ્ર અનાજ પર નિર્દેશિત કરવામાં આવે છે જેથી કરીને ખૂબ લાકડું દૂર ન થાય. શેરહેબેલ સાથે નાના ભાગોની સપાટીની સારવાર કર્યા પછી, તેને સિંગલ પ્લેન અને પછી ડબલ પ્લેનથી સાફ કરવું આવશ્યક છે. પ્લેનને તંતુઓ સાથે સપાટી પર ખસેડવું જોઈએ. બોર્ડ અને બારના છેડાને પ્લાન કરતી વખતે, પ્લેન સાથે એક ધારથી કેન્દ્ર તરફ ઘણી હલનચલન કરવામાં આવે છે, અને પછી બીજી ધારથી મધ્યમાં ઘણી હલનચલન કરવામાં આવે છે.

* વિવિધ છિદ્રો બનાવવા માટે લાકડાનું શારકામ કરવામાં આવે છે. તમે ડ્રિલિંગ શરૂ કરો તે પહેલાં, તમારે યોગ્ય કદની ડ્રિલ પસંદ કરવાની જરૂર છે, પછી લાકડા પર નિશાન બનાવવા માટે awl નો ઉપયોગ કરો, ચકમાં કવાયતને સુરક્ષિત કરો અને ડ્રિલને બરાબર ચિહ્ન પર સેટ કરો.

* લાકડાને છીણી કરતી વખતે, કામ શરૂ કરતા પહેલા, તમારે વર્કપીસને વાઇસમાં સારી રીતે સુરક્ષિત કરવી જોઈએ. પછી લાકડાની સપાટી પર નિશાનો લાગુ કરો, પ્રથમ સરળ સખત પેન્સિલથી અને પછી છરી વડે. જો પૂરતા પ્રમાણમાં ઊંડો અને મોટો છિદ્ર બનાવવો જરૂરી હોય, તો પ્રથમ લાકડાને છીણી વડે પછાડો, અને પછી છીણી વડે સપાટીને સાફ કરવાનું શરૂ કરો.

* કટીંગ કાં તો છીણી અથવા જામ છરી વડે કરવામાં આવે છે. લાકડાનું કટીંગ નીચે મુજબ કરવામાં આવે છે: ભાવિ વિરામની અંદર ચેમ્ફર સાથે માર્કિંગ પર છીણી બ્લેડ મૂકવામાં આવે છે. પછી છીણીને લાકડામાં 2-3 મીમી ઊંડે કાપો. પ્રથમ કટ પછી, ઇચ્છિત સોકેટમાં 1-2 મીમી ઊંડે છીણી મૂકો અને તે જ કટ કરો. વિરામની મધ્યમાં, કટ લગભગ 5-6 મીમીની ઊંડાઈ સુધી કરી શકાય છે, પરંતુ કિનારીઓ નજીક, જેથી બાજુઓને નુકસાન ન થાય, ફક્ત 2-3 મીમી, વધુ નહીં.

* વુડ સ્ક્રેપિંગ એ એક પ્રક્રિયા છે જે તમને લાકડાની સપાટીને શક્ય તેટલી સરળ રીતે સાફ કરવા માટે છરીનો ઉપયોગ કરવાની મંજૂરી આપે છે. આ કિસ્સામાં, પ્રક્રિયા પોતે જ સ્ક્રેપિંગ જેવી છે. ચક્રની હિલચાલ પોતાની તરફ નિર્દેશિત કરવામાં આવે છે, અને છરી પોતે ચેમ્ફરનો સામનો કરીને સ્થાપિત થયેલ છે. બધા કામ પૂર્ણ થયા પછી, જે બાકી રહે છે તે પ્લેન પછી સારવાર કરેલ સપાટીને સ્તર અને સાફ કરવાનું છે.

* સપાટીને રેતી કરવા માટે એમરી કાપડનો ઉપયોગ થાય છે. સેન્ડિંગ અનાજની દિશામાં અથવા ત્રાંસી રીતે થવું જોઈએ. સ્કિન્સના પ્રકારો

* ખરબચડી સપાટીની સારવાર માટે ખરબચડી, બરછટ દાણાવાળા સેન્ડપેપરનો ઉપયોગ થાય છે

* અંતિમ સેન્ડિંગ માટે નરમ, ઝીણા દાણાવાળા સેન્ડપેપરનો ઉપયોગ થાય છે. સપાટી પર અનાજના નિશાન છોડતા નથી. જોડાવાની પદ્ધતિઓ (gluing) લાકડું gluing. બોન્ડિંગનો ઉપયોગ વિવિધ ટેનોન અને મિટર સાંધા માટે થાય છે.

* લેપિંગ દ્વારા, મુખ્યત્વે પાતળા ભાગોને જોડવામાં આવે છે, જે, સહેજ સેટિંગ પછી, એકબીજા સાથે ગોઠવાય છે અને ગુંદર સંપૂર્ણપણે સુકાઈ જાય ત્યાં સુધી બાકી રહે છે. બોન્ડિંગ સ્પેસર્સનો મહત્તમ ઉપયોગ થાય છે સમાન વિતરણકમ્પ્રેશન દરમિયાન દળો અને જ્યારે ક્લેમ્પ્સ સાથે ક્લેમ્બ કરવામાં આવે ત્યારે ડેન્ટ્સની રચનાથી સપાટીને સુરક્ષિત કરે છે. ગાસ્કેટ હંમેશા સહેજ કરવામાં આવે છે વધુ માપોગુંદર ધરાવતા ભાગો. મોટેભાગે, ગાસ્કેટ પ્લાયવુડની શીટ્સમાંથી બનાવવામાં આવે છે.

* ગ્લુઇંગનો ઉપયોગ ફક્ત સામનો કરવાના કામમાં થાય છે (પ્લાયવુડના ઉત્પાદનમાં, જ્યારે સપાટીને વેનીયર સાથે સમાપ્ત કરતી વખતે, વગેરે). માત્ર વેનીયર અને લાકડાના આધારનો ઉપયોગ કરીને નક્કર લાકડાનું અનુકરણ કરવાની આ એકદમ સરળ રીત છે. આ ઉપરાંત આ ટેકનિક મોઝેઇક બનાવવામાં પણ મદદ કરશે. સુંદર લાકડાનું પાતળું પડ માત્ર ખૂબ જ સપાટ સપાટી પર ગુંદરવાળું હોવું જોઈએ, સહેજ ખરબચડી, પરંતુ દૃશ્યમાન ખાંચો વિના. લાકડાનું પાતળું પડ બેઝ ગ્રેઇનની દિશામાં ગુંદરવાળું હોવું જોઈએ, અન્યથા તિરાડો દેખાઈ શકે છે. તેઓ સુંદર લાકડાનું પાતળું પડ અને આધાર અલગ સંકોચન કારણે ઊભી થાય છે. જો મોંઘા વેનીયરનો ઉપયોગ કરવામાં આવે અને તેને પાર્ટિકલ બોર્ડ પર ગુંદર કરવામાં આવે, તો પછી સસ્તા વેનીયર અથવા કોટન ફેબ્રિકનો મધ્યવર્તી સ્તર ગુંદરવાળો હોવો જોઈએ.

પગલું 1. સ્થિતિ એવી રીતે ગોઠવો કે જ્યારે કાપણી કરતી વખતે, સામગ્રીમાં નાની ખામીઓ લાટીની અંદર હોય (અલબત્ત, જો આ ખામીઓ અંતિમ ઉત્પાદનની મજબૂતાઈને અસર કરે તેટલી ગંભીર ન હોય). જો શક્ય હોય તો, કાપો જેથી બધી ગાંઠો અને અપૂર્ણતા લાટીની એક બાજુ હોય, જ્યારે બીજી બાજુ સાફ રહે. સાચું, મકાન સામગ્રીના કિસ્સામાં, સ્વચ્છ સપાટી ઉત્પાદનની અંતિમ કિંમતને અસર કરતી નથી. પરંતુ મોટી શાખાઓ અથવા ખામીઓ બંધારણની મજબૂતાઈને અસર કરી શકે છે.

પગલું 2. લોગની સૌથી ખરાબ બાજુ પસંદ કરો અને ત્યાંથી કાપણી શરૂ કરો, ટૂંકા લાકડાનું ઉત્પાદન કરો. જ્યારે તમે તે ખરાબ ધાર પર કામ કરી રહ્યાં હોવ ત્યારે લોગના ટેપર માટે વળતર વિશે ભૂલી જાઓ. પ્રથમ લાટી સૌથી ખરાબ હશે અને તેથી વેચાણપાત્ર બનવા માટે ટૂંકી હોવી જોઈએ.

પગલું 3. એકવાર લોગની સમગ્ર લંબાઈ સાથે ખરાબ કિનારીમાંથી લોગ કાપવામાં આવે તે પછી, છાલની સમાંતર સોઇંગ કરીને વિરુદ્ધ ધાર પર જાઓ. સારી ધારથી, કાપવામાં આવતા બોર્ડની પહોળાઈ ઓછામાં ઓછી 15 સેમી હોવી જોઈએ નાના લૉગ્સ પર (30 સે.મી. કરતાં ઓછો વ્યાસ), પ્રથમ બોર્ડ 10 સેમી પહોળું હોવું જોઈએ. વિશાળ લોગની અંદર ઓછી ખામીઓ હશે અને તેથી, તેમને મોટા બિલ્ડિંગ સ્ટ્રક્ચર્સમાં સ્થાનાંતરિત કરવાની જરૂર નથી, તે લાટીમાં જોવાનું વધુ સારું છે, જે બજારમાં વધુ ખર્ચાળ છે.

પગલું 4. લોગને હંમેશા એક બાજુથી બીજી તરફ ફેરવો જો તમે જોશો કે નવી બાજુથી લાટી શ્રેષ્ઠ ગુણવત્તાતમે હમણાં જ જોયું તેના કરતાં.

પગલું 5: વેસ્ટ લોગ. કરવતના એક પાસમાં "કાન" જોયું, પછી લોગને તેના "પેટ" પર ફેરવો, કદાચ તમે તેમાંથી ઓછામાં ઓછા થોડા ટૂંકા બોર્ડ બનાવી શકો. સામાન્ય રીતે, જેમ મેં પહેલેથી જ કહ્યું છે, આવા લોગને જોવું એ પૈસાની બગાડ છે. ફર્નિચર ઉત્પાદન માટે સોઇંગ કામગીરી બાંધકામ સામગ્રીના કિસ્સામાં સમાન છે, પ્રથમ કટને બાદ કરતાં. સારી ધારથી, લોગને કાપવો જોઈએ જેથી કરીને 15-1 સેમી પહોળા અને લોગની સમગ્ર લંબાઈ સાથે બોર્ડ મેળવી શકાય. 30 સેમી કરતા ઓછા વ્યાસવાળા લોગ પર, તમારે 10-1 સેમી પહોળા બોર્ડ બનાવવાની જરૂર છે.

સોઇંગઆપેલ વિભાગમાં કટરની વારંવાર હિલચાલનો ઉપયોગ કરીને પ્રોસેસ્ડ લાકડાના નમૂનાને બે અથવા વધુ ભાગોમાં વિભાજીત કરવાની પ્રક્રિયા છે.

આ હેતુ માટે, સાધનોનો ઉપયોગ કરવામાં આવે છે જેમાં ઘણા કટર હોય છે અને તેને કહેવામાં આવે છે આરી.

બેઝિક કટર વડે કાપવા કરતાં લાકડું કાપવું વધુ મુશ્કેલ છે. દરેક કરવતના દાંતમાં બહુવિધ કટીંગ કિનારીઓ (આવશ્યક રીતે બહુવિધ કટર) હોય છે જે લાકડાના દાણાની તુલનામાં જુદી જુદી દિશામાં કાપે છે. વધુમાં, કાપતી વખતે, કરવતના દાંત નામની બંધ જગ્યામાં કામ કરે છે કાપો, જે પ્રાથમિક કટરના કામની તુલનામાં ચોક્કસ પરિસ્થિતિઓ બનાવે છે.

કટીંગ પ્લેન તંતુઓની તુલનામાં કેવી રીતે સ્થિત છે તેના આધારે, નીચેના મુખ્ય પ્રકારનાં સોઇંગને અલગ પાડવામાં આવે છે:

· ટ્રાન્સવર્સ- કટીંગ પ્લેન રેસાની દિશામાં લંબ છે (આકૃતિ 1.2, એ);

· રેખાંશ- કટીંગ પ્લેન રેસાની દિશાની સમાંતર છે (આકૃતિ 1.2, b);

· મિશ્ર- કટીંગ પ્લેન તંતુઓની દિશાના ખૂણા પર સ્થિત છે.

એ- ક્રોસ કટીંગ; b- રેખાંશ કાપણી

આકૃતિ 1.2 – લાકડા કાપવાના પ્રકાર

લોગીંગમાં, સાંકળ અને ગોળાકાર આરી સાથે ક્રોસ-કટીંગ સૌથી સામાન્ય છે. તેનો ઉપયોગ વૃક્ષો કાપવા, લોગ બક કરવા અને ટૂંકામાં લાંબી ભાત માટે થાય છે. લોન્ગીટ્યુડિનલ સોઇંગનો ઉપયોગ લાકડાને કાપવા માટે થાય છે: બોર્ડ, બીમ, સ્લીપર્સ, બોર્ડની ધારને કાપવા, વગેરે, અને મિશ્ર સોઇંગનો ઉપયોગ કાપવા માટેના વૃક્ષોને કાપવા અને પડી ગયેલા ઝાડમાંથી શાખાઓ કાપવા માટે થાય છે.

ટિમ્બર યાર્ડમાં વપરાતી આરી નીચેના પ્રકારોમાં વહેંચાયેલી છે:

· ગોળાકાર- દાંત સ્ટીલ ડિસ્કના પરિઘની આસપાસ સ્થિત છે, સતત એક દિશામાં ફરે છે; આ પ્રકારની કરવતનો ઉપયોગ ટ્રાંસવર્સ અને રેખાંશ બંને માટે થાય છે;

· ટેપ- દાંત સ્ટીલના પટ્ટા પર સ્થિત છે જે સતત એક દિશામાં આગળ વધે છે; રેખાંશ સોઇંગ માટે વપરાય છે;

· સીધી (ફ્રેમ)- દાંત સ્ટીલની પટ્ટી પર સ્થિત છે જે પરસ્પર ગતિ કરે છે; લાકડાંઈ નો વહેર ફ્રેમ પર રેખાંશ સોઇંગ માટે વપરાય છે.

· સાંકળ- વ્યક્તિગત દાંતનો સમાવેશ થાય છે, રિવેટ્સ સાથે એકબીજા સાથે જોડાયેલા હોય છે. આરી સાંકળ માર્ગદર્શક પટ્ટી સાથે એક દિશામાં સતત ખસે છે; તમામ પ્રકારના સોઇંગ માટે વપરાય છે.

સોઇંગ પ્રક્રિયાનું એક મહત્વપૂર્ણ પરિમાણ છે સ્વચ્છ સોઇંગ કામગીરી એસ- કટનો વિસ્તાર જે 1 સેકન્ડમાં કરવત દ્વારા બનાવી શકાય છે. તે m 2 /s માં માપવામાં આવે છે.

ક્લીન સોઇંગની ઉત્પાદકતા મુખ્યત્વે એન્જિન પાવર અને કટીંગ ટૂલના પ્રકાર પર આધાર રાખે છે અને સો ચેઇન વડે સોઇંગ કરતી વખતે સરેરાશ 0.006–0.025 m 2 /s અને ગોળાકાર કરવત સાથે 0.03–0.05 m 2 /s.

પરિચય

વુડ પ્રોસેસિંગ એ સૌથી પ્રાચીન હસ્તકલામાંની એક છે. વુડ પ્રોસેસિંગ ટૂલ્સ અને તકનીકો વ્યાપકપણે જાણીતી છે.

એરક્રાફ્ટ મોડલ્સ બનાવવા માટે વુડ પ્રોસેસિંગ તકનીકો ખૂબ જ વૈવિધ્યસભર છે: સ્પ્લિટિંગ, ટર્નિંગ, પ્લાનિંગ, વેનીરિંગ, ચીસેલિંગ, ડ્રિલિંગ, બેન્ડિંગ, ગ્લુઇંગ વગેરે.

સાધનોની પ્રક્રિયા અને સેટઅપ માટેની મૂળભૂત તકનીકોની અજ્ઞાનતા કામમાં બિનજરૂરી મુશ્કેલીઓનું કારણ બને છે અને કેટલીકવાર કામ કરવાની ઇચ્છાને નિરાશ પણ કરે છે. તમે જોઈ શકો છો કે કેવી રીતે શિખાઉ મોડેલર, નીરસ કરવતનો ઉપયોગ કરીને, લાંબા સમય સુધી અને પ્રાપ્ત કર્યા વિના કાર્ય કરે છે. ઇચ્છિત પરિણામો, કુહાડી અથવા છરી વડે બોર્ડને સ્તર સાથે વિભાજિત કરે છે. આ ઘણીવાર ભાગને નુકસાન તરફ દોરી જાય છે. પરિણામી સામગ્રીના અવશેષો, એક નિયમ તરીકે, ઉપયોગ કરી શકાતા નથી, અને તેઓ તેમનું મૂલ્ય ગુમાવે છે. તીક્ષ્ણ, સેવાયોગ્ય સાધન સાથે કામ કરવું જે તેના હેતુને અનુરૂપ હોય તે હંમેશા અસરકારક હોય છે અને તેને વધારે શારીરિક મહેનતની જરૂર પડતી નથી.

યાંત્રિક સાધનોનો ઉપયોગ કરીને અને મશીનો પર લાકડાને મેન્યુઅલી પ્રોસેસ કરી શકાય છે.

લાકડાના ભાગો પર પ્રક્રિયા કરવા માટે સુથારકામ અને વિશિષ્ટ મોડેલિંગ સાધનોનો ઉપયોગ થાય છે.

દરેક મોડેલર પાસે સુથારી સાધનોનો સમૂહ હોવો જરૂરી છે, અને મોડેલ વર્કશોપમાં, વધુમાં, લાકડાનાં નાના મશીનો હોવા જોઈએ.

માર્કિંગ અને માર્કિંગ ટૂલ

તમે ભાગ પર પ્રક્રિયા કરવાનું શરૂ કરો તે પહેલાં, તમારે વર્કપીસને ચિહ્નિત કરવાની જરૂર છે. ભાગની ગુણવત્તા મોટે ભાગે નિશાનોની ચોકસાઈ અને ચોકસાઈ પર આધારિત છે. માર્કિંગ લાઇન દોરવામાં નાની ભૂલો પણ ભરપાઈ ન કરી શકાય તેવી ખામીઓ તરફ દોરી શકે છે. આ કાર્યની દેખીતી સરળતા અને ઉપયોગમાં લેવાતા સાધનની સરળતા હોવા છતાં, તમારે ખૂબ કાળજી લેવાની જરૂર છે, અને માર્કિંગ પૂર્ણ થયા પછી, બનેલા બાંધકામોને કાળજીપૂર્વક તપાસો.

તમે ભાગ પર પ્રક્રિયા કરવાનું શરૂ કરો તે પહેલાં, તમારે વર્કપીસને ચિહ્નિત કરવાની જરૂર છે. ભાગની ગુણવત્તા મોટે ભાગે નિશાનોની ચોકસાઈ અને ચોકસાઈ પર આધારિત છે. માર્કિંગ લાઇન દોરવામાં નાની ભૂલો પણ ભરપાઈ ન કરી શકાય તેવી ખામીઓ તરફ દોરી શકે છે. આ કાર્યની દેખીતી સરળતા અને ઉપયોગમાં લેવાતા સાધનની સરળતા હોવા છતાં, તમારે ખૂબ કાળજી લેવાની જરૂર છે, અને માર્કિંગ પૂર્ણ થયા પછી, બનેલા બાંધકામોને કાળજીપૂર્વક તપાસો.

સુથારીકામમાં રેખાઓ દોરવા માટે, સરફેસ ગેજ, સ્ક્રાઇબર અને તીક્ષ્ણ પગ સાથે હોકાયંત્રનો ઉપયોગ થાય છે. ફ્લાઇંગ મોડલ્સના ઉત્પાદનમાં, આ સાધનોનો ઉપયોગ ઓછો વારંવાર કરવામાં આવે છે, કારણ કે તેઓ ભાગોની સપાટીને ઊંડે કાપી નાખે છે, તેમની તાકાતમાં નોંધપાત્ર ઘટાડો કરે છે. તે ધ્યાનમાં રાખવું જોઈએ કે નાઈટ્રો વાર્નિશ સાથે પોલિશિંગ અથવા કોટિંગ માટે બનાવાયેલ સરળ સપાટી પર, આ સાધનો ઊંડા નિશાનો છોડી દે છે જે દૂર કરવા મુશ્કેલ છે.

ચિહ્નિત કરતી વખતે રેખાઓ દોરવા માટે, સરળ ગ્રેફાઇટ પેન્સિલનો ઉપયોગ કરવો શ્રેષ્ઠ છે. સખત લાકડાના બનેલા ભાગોને ચિહ્નિત કરવા માટે, TM, T, 2T અને ZT પેન્સિલોનો ઉપયોગ નરમ લાકડા માટે થાય છે, ઉદાહરણ તરીકે, લિન્ડેન અથવા સ્પ્રુસ, એમ પેન્સિલોનો ઉપયોગ થાય છે.

નીચેના ટૂલનો ઉપયોગ માર્કિંગ માટે થાય છે.

મિલિમીટર વિભાગો સાથે ધાતુ અથવા લાકડાના શાસકનો ઉપયોગ પરિમાણોને માપવા અને ચિહ્નિત કરવા માટે થાય છે. ચિહ્નિત કરતી વખતે, તમે ફોલ્ડિંગ મીટર અથવા સ્ટીલ ટેપ માપનો પણ ઉપયોગ કરી શકો છો, 100 મીમી કરતા ઓછા કદ માટે - એક કેલિપર.

ધાતુના ચોરસનો ઉપયોગ કાટખૂણાને ચિહ્નિત કરવા અને તેમને તપાસવા માટે થાય છે. આવા ચોરસની શુદ્ધતા તેમને નિયંત્રણ ચોરસ સાથે સરખાવીને તપાસવામાં આવે છે. જો ત્યાં કોઈ કંટ્રોલ સ્ક્વેર ન હોય, તો સીધી ધારવાળા ફ્લેટ બોર્ડ પર, ચોરસની સાથે એક રેખા દોરો, પછી ચોરસને બીજી બાજુ ફેરવો અને પ્રથમ લાઇનની બાજુમાં બીજી લાઇન દોરો.

જો રેખાઓ સમાંતર હોય, તો ચોરસ સાચો છે.

મલકાનો ઉપયોગ ખૂણાઓને અલગ રાખવા અને તેને તપાસવા માટે થાય છે. પ્રોટ્રેક્ટર અથવા પ્રોટ્રેક્ટરનો ઉપયોગ કરીને ગ્રાઇન્ડરને ઇચ્છિત ખૂણા પર સેટ કરો.

મલકાનો ઉપયોગ ખૂણાઓને અલગ રાખવા અને તેને તપાસવા માટે થાય છે. પ્રોટ્રેક્ટર અથવા પ્રોટ્રેક્ટરનો ઉપયોગ કરીને ગ્રાઇન્ડરને ઇચ્છિત ખૂણા પર સેટ કરો.

માર્કિંગ ટૂલનો ઉપયોગ ધારની સમાંતર રેખાઓ દોરવા માટે થાય છે.

|

પાતળા પ્લાયવુડ, કાર્ડબોર્ડ અને સેલ્યુલોઇડને માત્ર માર્કિંગ ટૂલથી ચિહ્નિત કરી શકાતા નથી, પણ કાપી પણ શકાય છે. આ કરવા માટે, સપાટીના લેખકને કટરના સ્વરૂપમાં તીક્ષ્ણ કરવાની જરૂર છે.

લાકડું અને લાકડાની સામગ્રીની કાપણી.

કાર્ય ફક્ત લાકડાને વિભાજિત કરવાનું નથી, પરંતુ ટ્રાંસવર્સ, રેખાંશ, ત્રાંસી, પ્રક્રિયા માટે પરિમાણીય કામગીરી કરવાનું છે. વલણવાળા વિમાનોકરવતનો ઉપયોગ કરીને. આદર્શરીતે, સોઇંગ દ્વારા મેળવેલ પ્લેન આગળની પ્રક્રિયાને આધીન નથી અને તે ભૌમિતિક અને પરિમાણીય રીતે સચોટ છે.

આજે, ઘરે હાથ કાપવા માટેનું શ્રેષ્ઠ સાધન એ 2.5 ... 4.5 મીમીની પિચ સાથે સાર્વત્રિક દાંત સાથે હેક્સો છે. આ હેક્સો કોઈપણ દિશામાં ચોક્કસ કરવતને મંજૂરી આપે છે અને તે ઘરમાં સાર્વત્રિક છે. તે વ્યાવસાયિક બાબતોમાં પણ સારી છે. હેક્સો વડે તમે લાકડામાં કોઈપણ દિશામાં કટ કરી શકો છો જેની પહોળાઈ હેક્સોની જાડાઈના કદ અથવા વધુ હોય, એટલે કે. માત્ર એક હેક્સો વડે તમે હેક્સો સેટની પહોળાઈ (1.5 - 2 મીમી) થી 4 - 5 મીમી અથવા વધુની પહોળાઈ સાથે ગ્રુવ બનાવી શકો છો. વિશાળ ગ્રુવ્સ હેક્સો અને છીણીનો ઉપયોગ કરીને બનાવવામાં આવે છે. ટેનનની બાજુની સપાટીઓને ઠીક કરવા માટે હેક્સોનો ઉપયોગ ફાઇલ કરતાં ખૂબ જ સચોટ અને વધુ સારી રીતે થઈ શકે છે.

દાંતના સાર્વત્રિક શાર્પિંગને રેખાંશ સોઇંગ માટે દાંતની નજીક આકાર આપવામાં આવે છે અને તેથી તે શાર્પિંગ માટે પ્રારંભિક બિંદુ છે. પ્રેક્ટિસમાં કેટલાક પ્રકારના શાર્પનિંગનું પરીક્ષણ કરવામાં આવ્યું છે (પરિશિષ્ટ જુઓ). વિવિધ શ્રમ તીવ્રતા સાથે, તેઓ તુલનાત્મક પરિણામો આપે છે. તેથી, તમે કરવતના દાંતના આકાર, ફાઇલ, સાધનસામગ્રી અને કરવતને શાર્પ કરવામાં તમારી કુશળતા અનુસાર શાર્પિંગ પદ્ધતિ પસંદ કરી શકો છો. હેક્સો, કોઈપણ કટીંગ ટૂલની જેમ, હંમેશા તીક્ષ્ણ, સીધો, યોગ્ય સ્પ્રેડ અને આરામદાયક હેન્ડલ હોવો જોઈએ.

હવે, વાસ્તવમાં, સોઇંગ વિશે. સૌ પ્રથમ, તમારે આરામદાયક સ્થિતિ પસંદ કરવાની જરૂર છે. પગ અલગ છે, પીઠ સીધી છે, ધડ અંદર નમેલું છે હિપ સાંધા, ડાબા (જમણા હાથ માટે) હાથ પર ભાર. સ્થિતિ સંતુલિત, સ્થિર, આરામદાયક છે.

સોઇંગ માર્કિંગ લાઇન સાથે હાથ ધરવામાં આવે છે, દૂર કરવામાં આવતી સામગ્રીની બાજુથી તેનો અડધો ભાગ કાપી નાખે છે, એટલે કે. હંમેશા માર્કિંગ લાઇન (તેનો અડધો ભાગ) ભાગમાં (ભાગના શરીરમાં) રહે છે. જ્યારે તમે હેક્સોની ડાબી બાજુએ માર્કિંગ લાઇનનું અવલોકન કરો છો ત્યારે તે વધુ અનુકૂળ છે. આ વર્કપીસની સ્થિતિ દ્વારા પ્રાપ્ત થાય છે. એકવાર ચોક્કસ કૌશલ્ય હાંસલ કરી લીધા પછી, લાઇનની ડાબી બાજુએ કટીંગ કરવું પણ સરળ છે.

સોઇંગ કરતી વખતે, વર્કપીસ પોતે જ સુરક્ષિત હોવી જોઈએ, વાઇસમાં નિશ્ચિત હોવી જોઈએ, અથવા બિન-કાર્યકારી હાથ વડે દબાણ સાથે વિશિષ્ટ સ્ટોપ્સ પર. ડાયમેન્શનલ સોઇંગ હંમેશા (મોટા ભાગના કિસ્સાઓમાં) હેક્સોની આડી હિલચાલ સાથે વર્કપીસની આગળની બાજુથી હાથ ધરવામાં આવે છે. અમે આડા અને વર્ટિકલ બંને પ્લેનમાં હેક્સોની હિલચાલની સીધીતા પર વિશેષ ધ્યાન આપીએ છીએ. આખું શરીર, પગ, પીઠ, ગરદન, સહાયક હાથ શિથિલ છે. કામ કરતા હાથ હેકસોને તાણ વિના પકડી રાખે છે; તેનો ઉપયોગ ફક્ત તે જ છે જે હેક્સોને પકડવા અને તેને ખસેડવા માટે જરૂરી છે. વિરોધી સ્નાયુઓ રોકાયેલા છે કે કેમ તે જોવા માટે તપાસો (ફ્લેક્સર-એક્સ્ટેન્સર અને ઊલટું).

કટ (સોવિંગની શરૂઆત) તમારાથી દૂર જતા, વલણવાળા હેક્સો સાથે બનાવવામાં આવે છે દૂર ધારમાર્કિંગ લાઇન. હેક્સોને છત્રમાં પકડીને, અમે માર્કિંગ લાઇન પર હેક્સોની એક કે બે સરળ હિલચાલ કરીએ છીએ. અમે લાઇનની તુલનામાં હેક્સો દાંતની ધારના પેસેજનું અવલોકન કરીએ છીએ, તેની સ્થિતિને સુધારીએ છીએ અને, અમારાથી દૂર જતા સમયે, હેક્સો સાથે વર્કપીસને હળવાશથી સ્પર્શ કરીએ છીએ. મુખ્ય વસ્તુ એ લાઇન કાપવી નથી. જો કટ દૂર કરવામાં આવી રહેલી સામગ્રી તરફ રેખાથી દૂર ખસી ગયો હોય, તો તેને સરળતાથી સુધારી શકાય છે. કટના ઇચ્છિત ઓફસેટની દિશામાં તેના દાંત વડે હેક્સો ક્ષિતિજના આશરે 10°ના ખૂણા પર નમેલું હોય છે (વ્યવહારિક રીતે વર્કપીસ પર રહે છે) અને હેક્સોની કેટલીક હળવા રેખાંશ હલનચલન વર્ચ્યુઅલ રીતે કોઈ દબાણ વિના કરવામાં આવે છે. હેક્સો દાંત માર્કિંગ લાઇન સુધી પહોંચે છે. હેક્સોની રેખાંશ ગતિવિધિઓને રોક્યા વિના, તે ઊભી (અથવા અન્ય જરૂરી) સ્થિતિ તરફ વળે છે અને કાપવાનું ચાલુ રાખે છે. જ્યારે હેક્સો સામગ્રીમાં ~ 2 મીમીની ઊંડાઈ સુધી ડૂબી જાય છે, ત્યારે હેક્સો તેની રેખાંશ હલનચલનને રોક્યા વિના વલણવાળી સ્થિતિમાંથી આડી સ્થિતિમાં સ્થાનાંતરિત થાય છે. સોઇંગ કરતી વખતે, તમારે હેક્સો પર દબાણ ન મૂકવું જોઈએ - એવું લાગે છે કે તે પોતે જ સોઇંગ કરે છે અને તેના માટે જરૂરી શ્રેષ્ઠ કટીંગ ઊંડાઈ પસંદ કરે છે (ચીપ્સની જાડાઈ દૂર કરવામાં આવે છે).

તમારે હેક્સોને માર્કિંગ લાઇન પર કેવી રીતે દિશામાન કરવું જોઈએ? ત્યાં એક નિયમ છે: સપાટ છેડા સાથે લાકડાનો એક બ્લોક ડાબા (બિન-કાર્યકારી) હાથમાં લેવામાં આવે છે, કટીંગ લાઇન પર મૂકવામાં આવે છે, આ બ્લોક દ્વારા વર્કપીસ સ્ટોપ પર નિશ્ચિત કરવામાં આવે છે, અને આ બ્લોકના અંત સાથે હેક્સોને હેક્સોની ફાઇલિંગ ગતિ દરમિયાન બ્લોકના છેડા સામે દબાવીને લાઇન તરફ નિર્દેશિત કરવામાં આવે છે. ડાબા હાથની આંગળીઓને હેક્સોથી ઇજા ન થાય તે માટે સુરક્ષિત અંતરે રાખવામાં આવે છે. પરંતુ આ રીતે હેક્સો સાથે સચોટ કટ બનાવવો મુશ્કેલ કરતાં વધુ મુશ્કેલ છે, ખાસ કરીને જ્યારે લાંબો, વળેલું, ત્રાંસી અથવા કરેક્શન કટ બનાવતી વખતે. લેખકના મતે, કામ ન કરતા હાથના અંગૂઠા વડે હેક્સોને માર્ગદર્શન આપવું વધુ વ્યાવસાયિક છે. હાથની સાચી અને નિયંત્રિત સ્થિતિ સાથે, આ પણ સલામત છે, પરંતુ હેક્સોની સ્થિતિનું સતત દ્રશ્ય નિયંત્રણ અને સોઇંગ પ્રક્રિયાના નિયંત્રણને મંજૂરી આપે છે. ડાબા હાથને વર્કપીસ પર મૂકવામાં આવે છે, તેને દબાવીને, કટથી 2.5-3 સે.મી.ના અંતરે. અંગૂઠોજમણી તરફ વાળવું અને દાંત ઉપર 3-5 સે.મી.ને સ્પર્શ કરે છે તે હેક્સો દાંતના પ્રભાવના જોખમી ઝોનમાંથી વ્યવહારીક રીતે બાકાત છે. સૌથી વધુ ઇજા તર્જની છે. તે, અન્ય આંગળીઓની જેમ, વળેલું છે, નખ સાથે વર્કપીસ પર મૂકવામાં આવે છે, અને આ રીતે વર્કપીસ દબાવવામાં આવે છે. અથવા તેઓ સ્ટોપ સાથે વર્કપીસને એકસાથે પકડે છે, સ્થિતિને નિયંત્રિત કરે છે તર્જની. તમારી ક્રિયાઓ પર સતત નિયંત્રણની સ્થિતિમાં રહેવાથી ઈજા થવાની સંભાવના સંપૂર્ણપણે દૂર થઈ જાય છે. નિયમ લાગુ થવો જોઈએ: એક પણ વિચારહીન ચળવળ અથવા ક્રિયા નહીં, એટલે કે. એક પણ સ્વચાલિત ક્રિયા નથી. આ સ્વ-નિયંત્રણના વિકાસની શરૂઆત છે, જે હંમેશા ચાલુ હોવી જોઈએ.

નીચે પ્રમાણે વળેલું કટ હાથ ધરવામાં આવે છે: અમે દૂરની ધાર પર કટ કરીએ છીએ, હેક્સોને આડી સ્થિતિમાં ખસેડીએ છીએ અને 1-1.5 મીમીની ઊંડાઈ સુધી કાપીએ છીએ. પછી અમે હેક્સોને જરૂરી ખૂણા પર નમાવીએ છીએ, તેને માર્કિંગ લાઇન સાથે દિશા આપીએ છીએ અને તેની સાથે કાપીએ છીએ. કેટલાક ટ્રાયલ બેવલ કટ તમને આ પ્રક્રિયામાં સંપૂર્ણ નિપુણતા પ્રાપ્ત કરવાની મંજૂરી આપે છે. ત્રાંસી કટ સીધાની જેમ જ કરવામાં આવે છે. એક વિશિષ્ટ લક્ષણ એ છે કે તેને કાપવું થોડું મુશ્કેલ છે - જ્યારે ધાર પર કાપવામાં આવે છે, ત્યારે હેક્સો તંતુઓ તરફ એક ખૂણા પર જાય છે અને તેમાંથી સરકી જાય છે. આ કિસ્સામાં, અમે વળાંકવાળા સોઇંગની જેમ આગળ વધીએ છીએ: અમે તંતુઓ પર લંબરૂપ ધાર પર એક નોચ બનાવીએ છીએ (માર્કિંગ લાઇનને કાપતા નથી) અને પછી, હેક્સોને માર્કિંગ લાઇન તરફ ફેરવીને, શાંતિથી આડી હેક્સો સાથે જોયું, નિયંત્રિત કરો. વર્ટિકલ (અથવા અન્ય જરૂરી) માર્કિંગ લાઇન સાથે કટ.

ગ્રુવને તેની જાડાઈ કરતાં પહોળા આકાર આપવા માટે હેક્સોનો ઉપયોગ કરવો, ઉદાહરણ તરીકે, પાતળી કી માટે, નીચે પ્રમાણે કરવામાં આવે છે: ગ્રુવને ચિહ્નિત કરો, જમણી માર્કિંગ લાઇન સાથે સંપૂર્ણ જરૂરી ઊંડાઈ સુધી ઊભી (અથવા અન્ય જરૂરી) કટ બનાવો. પછી, કટને સુધારતી વખતે, અમે હેક્સોને વર્કપીસ પર લગભગ સપાટ (5-10° કોણ) તેના દાંત સાથે બીજી માર્કિંગ લાઇન તરફ મૂકીએ છીએ અને હેક્સોની આડી હલનચલન સાથે અમે તેના દાંતને ડાબી માર્કિંગ લાઇન પર લાવીએ છીએ. અમે હેક્સોને ઊભી સ્થિતિ (અથવા અન્ય જરૂરી) તરફ ફેરવીએ છીએ અને, કટની ડાબી બાજુએ હેક્સોને ચુસ્તપણે દબાવીને, અમે પરિણામી છાજલી કાપીએ છીએ, જે બનાવે છે. ડાબી બાજુખાંચ આ રીતે, 4...5 મીમી પહોળા ગ્રુવ સરળતાથી બનાવી શકાય છે. બાળકો આ કસરત સરળતાથી શીખે છે અને સારી રીતે કરે છે.

ટેનનની જાડાઈને સમાયોજિત કરવા માટે હેક્સોનો ઉપયોગ નોંધવું ઉપયોગી છે. વર્કપીસ આડી રીતે સ્થાપિત થયેલ છે જેમાં ટેનન પ્લેનનો સામનો કરવો પડે છે. તેના દાંત સાથે કાટખૂણે ટેનોનના પ્લેન પર હેક્સો લાગુ કરવામાં આવે છે. ડાબા હાથનો અંગૂઠો તેને ઠીક કરે છે જાણે કે કોઈ ગૅશ બનાવે છે. હવે અમે હેક્સો સાથે સોઇંગ હલનચલન કરીએ છીએ, તે જ સમયે તેને ટેનનના પ્લેન સાથે અમારા ડાબા હાથના અંગૂઠાથી ખસેડીએ છીએ. અમે વર્કપીસની અક્ષને લંબરૂપ અને જમણી અને ડાબી બાજુના ખૂણા પર સહેજ હલનચલન કરીએ છીએ. પ્લેન સાથેના કેટલાક પાસમાં, 2 મીમી સુધીનું સ્તર સરળતાથી દૂર કરી શકાય છે. રેસ્પ અથવા ફાઇલ સાથે ટેનન પર પ્રક્રિયા કરવા કરતાં આ પદ્ધતિ સરળ, વધુ સચોટ અને સારી છે. વધુમાં, અમે અનુગામી ગ્લુઇંગ માટે સપાટીને સંપૂર્ણપણે રફ કરીએ છીએ.

પરિણામે, આપણે જાણીએ છીએ કે સોઇંગ ચોક્કસ પરિમાણીય પ્રક્રિયા ઉત્પન્ન કરે છે, સપાટીને ગ્લુઇંગ માટે તૈયાર કરે છે અને ભૂલો સુધારે છે. તે સોઇંગની ચોકસાઈ છે જે સંયુક્ત સપાટીઓના ફિટની ગુણવત્તાને સુનિશ્ચિત કરે છે. સોઇંગ એ એક જવાબદાર અને તે જ સમયે રસપ્રદ લાકડાની પ્રક્રિયા છે.

લાકડાં કાપવા સંબંધિત સાધનો.

|

માટે જોયું સ્વયં બનાવેલબે મુખ્ય ભાગો સમાવે છે: મશીન અથવા હેન્ડલ કે જેના દ્વારા ઓપરેશન દરમિયાન કરવત રાખવામાં આવે છે, અને દાંતાળું આરી બ્લેડ.

દરેક આરી દાંત કટરનું પ્રતિનિધિત્વ કરે છે. કરવતના દાંત, એકાંતરે બાજુઓ પર વળેલા, કહેવાતા સમૂહ બનાવે છે, જે સો બ્લેડની હિલચાલને સરળ બનાવે છે, કારણ કે કટ બ્લેડની જાડાઈ કરતા પહોળો છે.

દાંતના આકાર અને તેના શાર્પિંગના આધારે, ટ્રાંસવર્સ, રેખાંશ અને સાર્વત્રિક આરી અલગ પડે છે. આરી મેન્યુઅલ અથવા મિકેનાઇઝ્ડ હોઈ શકે છે.

દાંતના આકાર અને તેના શાર્પિંગના આધારે, ટ્રાંસવર્સ, રેખાંશ અને સાર્વત્રિક આરી અલગ પડે છે. આરી મેન્યુઅલ અથવા મિકેનાઇઝ્ડ હોઈ શકે છે.

દાંતના કદના આધારે, આરીને ઝીણા-દાંતાવાળા (3 મીમી સુધીના દાંતની ઊંચાઈ), સામાન્ય (દાંતની ઊંચાઈ 4-5 એમએમ) અને બરછટ-દાંતાવાળા (દાંતની ઊંચાઈ 6-8 એમએમ)માં વહેંચવામાં આવે છે.

સચોટ કામ માટે ફાઇન-ટૂથ આરીનો ઉપયોગ થાય છે, અને બરછટ-દાંતની આરીનો ઉપયોગ નરમ અથવા કાચા લાકડા પર રફ કરવત માટે થાય છે.

હાથની કરવત

એક ક્રોસકટ કરવતને સમગ્ર દાણામાં લાકડા કાપવા માટે બનાવવામાં આવી છે;

અનાજની સાથે લાકડા કાપવા માટે રીપ કરવતનો ઉપયોગ થાય છે. ક્રોસ-કટ કરવતથી તેનો મુખ્ય તફાવત એ છે કે દાંત પર બાજુની ધારની ગેરહાજરી છે.

સાર્વત્રિક સોઇંગ માટે કરવત, રેખાંશ અને ત્રાંસી બંને દિશામાં કાપણી માટે વપરાય છે, તે દાંતના આકારમાં અલગ પડે છે.

તેમની ડિઝાઇન અનુસાર, આરીને તણાવયુક્ત બ્લેડ સાથે આરી અને ફ્રી બ્લેડ સાથે આરીમાં વહેંચવામાં આવે છે.

ધનુષ આરી એ તણાવયુક્ત બ્લેડ સાથેનો એક પ્રકાર છે. પૂરી પાડવામાં આવેલ બ્લેડની પહોળાઈ અને તેના દાંતના આકારને આધારે તેનો ઉપયોગ વિવિધ પ્રકારની નોકરીઓ માટે થઈ શકે છે.

હેક્સો (જહાજની આરી, કુહાડીની આરી) માં વિવિધ આકાર અને કદના દાંત સાથે મફત પહોળી બ્લેડ હોય છે. કટની દિશા જાળવવાની તેમની ક્ષમતા બદલ આભાર, હેક્સો મોડેલિંગ માટે ખૂબ અનુકૂળ છે.

હાથની આરી શાર્પ કરવી

હાથની આરી શાર્પ કરવી

નિસ્તેજ અથવા ખામીયુક્ત આરી સાથે કામ કરવું મુશ્કેલ અને બિનઉત્પાદક છે, તેથી તમે કામ શરૂ કરો તે પહેલાં, તમારે કરવતને ક્રમમાં મૂકવાની જરૂર છે અને ખાતરી કરો કે તે યોગ્ય રીતે તીક્ષ્ણ છે. આ કરવા માટે, કેરોસીનમાં પલાળેલા રાગ સાથે કરવતની સપાટી પરથી ટાર અને રસ્ટને દૂર કરો, પછી, જો કરવત વાંકી હતી, તો તેને સીધી કરો. સપાટ ધાતુની સપાટી પર મેલેટ વડે કરવતને સીધી કરવી જોઈએ.

સીધી કરેલી કરવતને બેન્ચ અથવા સ્પેશિયલ વાઈસમાં દાંત ઉપરની સાથે ક્લેમ્પ કરવામાં આવે છે અને દાંત ઊંચાઈ અને આકારમાં ત્રિકોણાકાર વ્યક્તિગત ફાઇલ સાથે ગોઠવાય છે, અને પછી તેઓ તેને સેટ કરવાનું શરૂ કરે છે. કરવતને સેટ કરતી વખતે, કરવતની સમગ્ર લંબાઈ સાથેના દાંત એકાંતરે વિરુદ્ધ દિશામાં વળેલા હોય છે.

દાંત સુયોજિત કરવાના પરિણામે, કટ બ્લેડ કરતા પહોળો છે, અને કરવત કટમાં સરળતાથી ફરે છે.

ખરાબ સેટ કરવત અસમાન કટ પેદા કરે છે અને બાજુઓ તરફ દોરી જાય છે.

આરી એક ખાસ સાધન સાથે સેટ કરવામાં આવે છે - એક સ્પ્રેડર. કરવતના દાંત એક પછી એક દિશામાં વળેલા છે, અને ખૂટતા દાંત વિરુદ્ધ દિશામાં વળેલા છે. જો ત્યાં કોઈ વાયરિંગ નથી, તો આ કામ સ્ક્રુડ્રાઈવરથી કરી શકાય છે.

સેટ કર્યા પછી, કરવતને વ્યક્તિગત ત્રિકોણાકાર અથવા હીરા આકારની ફાઇલ સાથે શાર્પ કરવામાં આવે છે.

જીગ્સૉ એ એક પ્રકારનું નાનું મેન્યુઅલ અથવા મિકેનિકલ મશીન છે જેમાં તણાવયુક્ત પાતળા સો બ્લેડ, કહેવાતા જીગ્સૉ બ્લેડ છે.

જીગ્સૉનો ઉપયોગ સૌથી નાજુક અને નાજુક કામ માટે થાય છે, મુખ્યત્વે આકારના છિદ્રો અને વળાંકવાળા કટ કાપવા માટે.

જીગ્સૉની ડિઝાઇન કાપવામાં આવતા ભાગોના કદ અને કઈ સામગ્રીને કાપવાની જરૂર છે તેના પર આધાર રાખે છે. સખત લાકડા, પ્લાસ્ટિક અને ધાતુ પર કામ કરવા માટે, સહેજ ઓફસેટ સાથે મેટલ જીગ્સૉનો ઉપયોગ થાય છે. પ્લાયવુડ પર કામ કરવા માટે, મોટા ઓફસેટ સાથે લાકડાના અથવા મેટલ જીગ્સૉનો ઉપયોગ કરો.

જીગ્સૉ બ્લેડ નીચે વેચવામાં આવે છે સામાન્ય નામ"મેટલ ફાઇલો" અને "વુડ ફાઇલો." જીગ્સૉ સાથે કામ કરવા માટે ખૂબ કાળજી લેવી જરૂરી છે, કારણ કે જીગ્સૉની થોડી ખોટી ગોઠવણી સાથે પણ, ફાઇલ સરળતાથી તૂટી જાય છે.

જીગ્સૉ બ્લેડ નીચે વેચવામાં આવે છે સામાન્ય નામ"મેટલ ફાઇલો" અને "વુડ ફાઇલો." જીગ્સૉ સાથે કામ કરવા માટે ખૂબ કાળજી લેવી જરૂરી છે, કારણ કે જીગ્સૉની થોડી ખોટી ગોઠવણી સાથે પણ, ફાઇલ સરળતાથી તૂટી જાય છે.

એક નિયમ તરીકે, એક જીગ્સૉનો ઉપયોગ સ્ટેન્ડ પર થાય છે જે બોર્ડ અથવા ટેબલ પર સ્ક્રૂ કરવામાં આવે છે. પ્લાસ્ટિક અને મેટલ પર ખાસ કરીને નાનું કામ ટેબલ વિઝમાં ભાગને ક્લેમ્પ કરીને કરવામાં આવે છે.

વાઇસમાં કામ કરતી વખતે, ફાઇલને "હેન્ડલથી દાંત દૂર" દિશામાં ક્લેમ્પ કરવામાં આવે છે, જ્યારે સ્ટેન્ડ પર કામ કરવામાં આવે છે - "હેન્ડલ તરફના દાંત".

સારી જીગ્સૉ ફાઇલો સ્થિતિસ્થાપક અને સ્પષ્ટ હોવી જોઈએ તીક્ષ્ણ દાંત. ફાઇલના ઉત્પાદનના પરિણામે ફાઇલમાં એકતરફી બર્ર્સ ન હોવા જોઈએ, કારણ કે તે બાજુના કટના અનિવાર્ય વિચલનનું કારણ બને છે. જામિંગને ટાળવા માટે, જે તૂટવા તરફ દોરી જાય છે, 1 મીમી કરતા વધુ પહોળી ફાઇલોમાં રૂટીંગ હોવી આવશ્યક છે.

ફ્લેટ ફાઇલો સાથે, રાઉન્ડ ફાઇલોનો ઉપયોગ કેટલીકવાર કરવામાં આવે છે, જે તમને જીગ્સૉને ફેરવ્યા વિના કોઈપણ દિશામાં કાપ મૂકવાની મંજૂરી આપે છે, ફક્ત તેના હેન્ડલને ઇચ્છિત દિશામાં દબાવીને.

પ્લેટોમાં ગ્રુવ્સ કાપવા માટે, ઉદાહરણ તરીકે, પાંસળી, ઘણી ફાઇલોનો સફળતાપૂર્વક ઉપયોગ કરવામાં આવે છે, જે એક સાથે ક્લેમ્પ્ડ હોય છે. કટીંગ પહોળાઈ ફાઇલોની સંખ્યા દ્વારા ગોઠવવામાં આવે છે.

જો તમારી પાસે ફાઇલો નથી, તો તમે તેને ફ્લેટન્ડ વાયર અથવા ક્લોક સ્પ્રિંગ 1-2 મીમી પહોળીમાંથી જાતે બનાવી શકો છો.

આ કરવા માટે, તમારે વર્કપીસને સીધી કરવાની જરૂર છે અને તેને વાઇસમાં ક્લેમ્પ કરવાની જરૂર છે, એક નાની સોય ફાઇલ વડે દાંતમાંથી કાપો, પછી વર્કપીસને ફેરવો અને બીજી બાજુના ખૂટતા દાંત દ્વારા વિરુદ્ધ દિશામાં જોયું. આ પદ્ધતિનો ઉપયોગ કરીને, બંને બાજુઓ પર એકતરફી બર્ર્સનું નિર્માણ ટાળવામાં આવે છે, અને કેનવાસ એક અનન્ય લેઆઉટ મેળવે છે.

તમે બીજી રીતે ફાઇલ બનાવી શકો છો. આ કરવા માટે, એક સીધી ઘડિયાળની સ્પ્રિંગ અથવા જરૂરી જાડાઈની સ્પ્રિંગ સ્ટીલની પટ્ટીને બે પ્લેટો વચ્ચે વાઇસમાં ક્લેમ્પ કરવામાં આવે છે અને દાંતને તીક્ષ્ણ છીણીથી કાપવામાં આવે છે.

યાંત્રિક જીગ્સૉ

યાંત્રિક જીગ્સૉની મદદથી આંતરિક સોઇંગ કાર્યનું પ્રદર્શન મોટા પ્રમાણમાં સુવિધાયુક્ત અને સુધારેલ છે.

યાંત્રિક જીગ્સૉ માટે, કાપવામાં આવતી સામગ્રીની જાડાઈના આધારે, 0.8 થી 2 એમએમની દાંતની ઊંચાઈ સાથે 200 મીમી લાંબી ફાઇલોનો ઉપયોગ કરવામાં આવે છે. યાંત્રિક જીગ્સૉ પર કરવતની સાચી હિલચાલ અને પ્રતિ મિનિટ મોટી સંખ્યામાં સ્ટ્રોક માટે આભાર, 30-40 મીમી જાડા સુધીના પેકેજમાં એક જ પ્રકારના ઘણા ભાગો એક સાથે જોયા શક્ય છે.

ડિઝાઇન દ્વારા, ત્યાં વસંત અને ફ્રેમ મિકેનિકલ જીગ્સૉ છે.

સ્પ્રિંગ જીગ્સૉમાં એક ફ્રેમ અને રિટર્ન સ્પ્રિંગ સાથે ક્રેન્ક મિકેનિઝમ હોય છે. આવા મશીનની સરળ ડિઝાઇન તમને તેને લૉકસ્મિથ વર્કશોપમાં જાતે બનાવવાની મંજૂરી આપે છે.

ફ્રેમ જીગ્સૉમાં એક જંગમ ફ્રેમનો સમાવેશ થાય છે જેના પર ફાઇલ ખેંચાય છે, એક ટેબલ ફ્રેમ અને ક્રેન્ક મિકેનિઝમ જે ફ્રેમને ચલાવે છે. ફ્રેમ જીગ્સૉ સ્પ્રિંગ જીગ્સૉ કરતાં સો ઓપરેશન માટે થોડી વધુ અનુકૂળ પરિસ્થિતિઓ પ્રદાન કરે છે.

સોઇંગ માટે કામ કરવાની તકનીકો અને એસેસરીઝ

ઉપકરણો કામને સરળ બનાવે છે અને ચોકસાઈમાં પણ વધારો કરે છે. આમાં ટેબલ પર સ્ટોપ બાર, વર્કબેન્ચ પર વાઇસ અને વર્કબેન્ચ પરના ભાગને ક્લેમ્પ કરવા માટે ફાચરનો સમાવેશ થાય છે.

આપેલ ખૂણા પર ચોક્કસ કટીંગ માટે, મીટર બોક્સ નામના ઉપકરણનો ઉપયોગ થાય છે. આ એક લાકડાનું બોક્સ છે જે 90°, 45° અને 30° થી ના ખૂણા પર સ્થિત ચોક્કસ સ્લોટ્સ સાથે સારી રીતે ફીટ કરેલા બ્લોક્સથી બનેલું છે. રેખાંશ અક્ષબોક્સ મીટર બોક્સમાં કામ કરતી વખતે, ભાગને તેની અંદર ક્લેમ્પ અથવા ફાચરથી ક્લેમ્બ કરવામાં આવે છે જેથી કટ યોગ્ય જગ્યાએ પસાર થાય. સો બ્લેડ, સ્લોટમાં દાખલ કરવામાં આવે છે, જ્યારે ખસેડતી વખતે બાજુઓ પર જવાની તક હોતી નથી, જે ચોક્કસ અને સમાન કટની ખાતરી કરે છે.

સૌ પ્રથમ, તમારે સોઇંગ પર ધ્યાન આપવું જોઈએ, એટલે કે, કટની શરૂઆત. કરવતને કૂદકા મારતા અટકાવવું અને નિશાનો અનુસાર બરાબર કાપવાનું શરૂ કરવું મહત્વપૂર્ણ છે. આ કરવા માટે, આકૃતિમાં બતાવ્યા પ્રમાણે, તમારા ડાબા હાથના અંગૂઠાનો ઉપયોગ કરીને દાંતના સ્તરની ઉપરના લાકડાને ટેકો આપો.

યાંત્રિક આરી

|

ગોળાકાર અથવા ગોળાકાર કરવતમાં ઇલેક્ટ્રિક મોટર અને સ્પિન્ડલ સાથેની ફ્રેમ હોય છે જેના પર વિવિધ વ્યાસ, જાડાઈ અને બ્લેડ હોય છે. વિવિધ આકારોસોઇંગની પ્રકૃતિ પર આધાર રાખીને દાંત.

આવશ્યક ઉપકરણ એ એક જંગમ શાસક પણ છે, જે સો બ્લેડના પ્લેનથી જરૂરી અંતરે સ્થાપિત થયેલ છે અને કાપવાની સીધીતા સુનિશ્ચિત કરે છે.

ત્રાંસી દિશામાં અથવા ખૂણા પર કાપ પુશરનો ઉપયોગ કરીને બનાવવામાં આવે છે જે ટેબલના ખાંચો સાથે આગળ વધે છે. તેમાં ક્લેમ્પિંગ બોલ્ટ સાથે ફરતો શાસક છે.

સોન સ્ટ્રીપને બાજુ તરફ જતી અટકાવવા માટે, તમારે તેને તમારા ડાબા હાથથી શાસક સામે દબાવવાની જરૂર છે, અને તમારા જમણા હાથથી સમગ્ર પુશરને આગળ ધકેલવાની જરૂર છે. એક ખૂણા પર કાપવા માટે, શાસકને ઇચ્છિત ખૂણા પર સેટ કરવામાં આવે છે અને ક્લેમ્પિંગ બોલ્ટથી સુરક્ષિત કરવામાં આવે છે.

કરવતના બ્લેડના દાંતને શાર્પ કરવું એ હાથની આરી જેવા જ સિદ્ધાંત અનુસાર હાથ ધરવામાં આવે છે.

વિશિષ્ટ ડિસ્કની ગેરહાજરીમાં, તમે 1-2 મીમી જાડા મેટલ માટે ડિસ્ક કટરનો ઉપયોગ પણ કરી શકો છો, અગાઉ તેમને તીક્ષ્ણ કર્યા પછી.

ફરીથી શાર્પનિંગ મશીન પર પાતળા સ્લોટેડ વ્હીલ વડે અથવા, સૌપ્રથમ સોને છોડ્યા પછી, ગોળાકાર અથવા ત્રિકોણાકાર ફાઇલ સાથે કરી શકાય છે.

તેના પેરિફેરલ ભાગમાં પ્લેનિંગ સોના સો બ્લેડની જાડાઈ સતત હોય છે, અને ત્રિજ્યાના 2/3 થી કેન્દ્ર તરફ શરૂ થતાં, તેની જાડાઈ ઓછી થાય છે.

આ કરવતનો ગેરલાભ એ છે કે તેઓ કટની દિશા સારી રીતે જાળવી શકતા નથી, તેને ત્રાંસી સ્તર સાથે અથવા કરવતની નીરસ સપાટી તરફ દોરી જાય છે. ડિસ્કની બાજુની સપાટીઓને કાળજીપૂર્વક ગ્રાઇન્ડ કરીને આ ખામી દૂર કરી શકાય છે.

ગોળાકાર કરવત પર કામ કરતી વખતે, ધ્યાનમાં રાખો કે ફરતી મોટી સંખ્યામાંઆરપીએમ જોયું બ્લેડરજૂ કરે છે મહાન ભયકામદારના હાથ માટે. તેથી, તમારે ઉપકરણોનો ઉપયોગ કરવો જોઈએ, અને કટ સમાપ્ત કરતી વખતે, રેક અથવા પુશરથી કાપવા માટેની સામગ્રીને દબાણ કરો.

કામ કરતી વખતે તમારી આંખોમાં કરચ અને લાકડાંઈ નો વહેર ન આવે તે માટે, સલામતી ચશ્માનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે.

સેટ કર્યા વગરના અથવા ખરાબ રીતે તીક્ષ્ણ દાંત સાથે ગોળાકાર કરવત સાથે કામ કરવું બિનઅસરકારક છે અને ઉચ્ચ ગુણવત્તાની કટીંગ પ્રદાન કરતું નથી. આ ઉપરાંત, તે ખતરનાક છે, કારણ કે ડિસ્ક જામ થઈ શકે છે, અને કરવતનો ભાગ કાર્યકર તરફ ફેંકી દેવાના કિસ્સાઓ છે. જો ઇંધણ યોગ્ય રીતે ચાર્જ કરવામાં ન આવે તો, કરવત વધુ ગરમ થશે અને તે વિકૃત થઈ શકે છે અને ફાટી શકે છે.

શાફ્ટ પર ડિસ્ક ઇન્સ્ટોલ કરતી વખતે, તમારે ડિસ્કની તીક્ષ્ણતા અને અખંડિતતા તપાસવાની જરૂર છે - ત્યાં કોઈ તિરાડો અથવા તૂટેલા દાંત નથી. પછી તમારે વોશર્સ મૂકવાની જરૂર છે, હાથથી અખરોટને સજ્જડ કરવાની જરૂર છે, સો બ્લેડને બ્લોકથી લૉક કરીને અને અંતે તેને રેંચથી સજ્જડ કરો. આ પછી, આરી ફેરવ્યા પછી, તમારે ખાતરી કરવાની જરૂર છે કે ડિસ્ક હિટ ન થાય, ગાર્ડને નીચે કરો, વર્તમાનને કનેક્ટ કરો અને મશીન પર ટેસ્ટ ટર્ન કરો અને કાપો.

મશીન સંપૂર્ણપણે બંધ થઈ જાય પછી જ તેને સેટ કરવું, સુધારવું અને દૂર કરવું જરૂરી છે,

બેન્ડ સો એ આકારના રૂપરેખાને કાપવા માટેનું ઉચ્ચ-પ્રદર્શન મશીન છે.

આ મશીનમાં એક ફ્રેમ હોય છે જેના પર આરી બ્લેડ અને ઇલેક્ટ્રિક મોટરના ડ્રાઇવિંગ અને સપોર્ટિંગ વ્હીલ્સ નિશ્ચિત હોય છે, જે ડ્રાઇવિંગ વ્હીલને ડ્રાઇવ દ્વારા ચલાવે છે.

સો બેન્ડનું ટેન્શન એડજસ્ટેબલ છે, અને તેનું સ્થાન ટેબલની નજીક સ્ટોપ અને બે રોલર્સ સાથે નિશ્ચિત છે.

સો બ્લેડ બેન્ડ સો બ્લેડમાંથી બનાવવામાં આવે છે, જેની પહોળાઈ અને કદ મશીનના કદ અને હાથથી પકડેલા ધનુષ્યની કરવતની જેમ કામના પ્રકારને આધારે નક્કી કરવામાં આવે છે. શાર્પનિંગ અને સેટિંગ સાર્વત્રિક દાંત પ્રોફાઇલના પ્રકાર અનુસાર હાથ ધરવામાં આવે છે.

બંધ પટ્ટી બનાવવા માટે, સો બ્લેડના છેડા કોપર સોલ્ડર, પિત્તળ અથવા તાંબા સાથે સોલ્ડરિંગ દ્વારા જોડાયેલા છે. આ જ ફાટેલા ફેબ્રિકને રિપેર કરવા માટે લાગુ પડે છે.

ફેક્ટરીમાં બેન્ડ આરીનું સોલ્ડરિંગ ખાસ ઇલેક્ટ્રિક વેલ્ડીંગ મશીનનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે.

નાની વર્કશોપમાં, તમે પ્રકરણ II માં વર્ણવેલ ટોર્ચનો ઉપયોગ કરીને અથવા વિશિષ્ટ પેઇરનો ઉપયોગ કરીને સફળતાપૂર્વક સોલ્ડર કરી શકો છો.

ભલામણ કરી શકાય છે આગામી પ્રક્રિયાસોલ્ડરિંગ: સોલ્ડરિંગની જગ્યા (આરીનો સંયુક્ત) "મૂછ પર" જમીન છે, પછી, કરવતની પહોળાઈ સાથે 0.3-0.4 મીમી જાડા પિત્તળની પટ્ટી કાપીને, પાણીથી ભેજવાળી, બોરેક્સ પાવડર સાથે છાંટવામાં આવે છે ( બોરેક્સ ફ્લક્સ તરીકે કામ કરે છે જે સોલ્ડરિંગ સ્થળને જ્યારે ગરમ કરવામાં આવે ત્યારે ઓક્સિડેશનથી સુરક્ષિત કરે છે ) અને સોલ્ડર કરવા માટેની સપાટીની વચ્ચે મૂકવામાં આવે છે. દરમિયાન, જીવાતના વિશાળ જડબાને ફોર્જ અથવા ગેસ બર્નરમાં ત્યાં સુધી ગરમ કરવામાં આવે છે આછો લાલ રંગ(800-1000 °C). પેઇર સોલ્ડરિંગ વિસ્તાર પર લાગુ થાય છે અને સ્ક્વિઝ્ડ થાય છે.

પેઇરનાં લાલ-ગરમ મોટા જડબાં ગરમીને કરવતમાં સ્થાનાંતરિત કરે છે, અને તે જડબાના તાપમાને ઝડપથી ગરમ થાય છે. પિત્તળ અને બોરેક્સ ઓગળે છે અને, સંયુક્ત પર ફેલાય છે, એક વિશ્વસનીય જોડાણ બનાવે છે.

સોલ્ડર સખત ન થાય ત્યાં સુધી ટેપને ક્લેમ્પ્ડ સ્થિતિમાં ઠંડું થવા દીધા પછી, પેઇર દૂર કરવામાં આવે છે, અને સોલ્ડરિંગ એરિયાને ભીના ચીંથરાથી લૂછી નાખવામાં આવે છે જેથી તે ગરમ થવા દરમિયાન ગુમાવેલી કઠિનતાને પુનઃસ્થાપિત કરે (તે ગરમ થઈ ગયું). આ કિસ્સામાં, તે સુનિશ્ચિત કરવું જરૂરી છે કે સંયુક્તની કઠોરતા બાકીના કરવતની કઠોરતા જેટલી જ છે. જો સાંધા ઠંડક પછી ખૂબ જ કઠણ થઈ જાય, તો તેને ફરીથી સાણસી વડે ગરમ કરવું જોઈએ જ્યાં સુધી સ્ટ્રો-રંગીન ડાઘ દેખાય અને ધીમે-ધીમે ઠંડુ થવા દેવામાં ન આવે. જો તે ખૂબ નરમ હોય, તો પેઇર લાલ-ગરમ ગરમ કરવું જોઈએ, તેની સાથે સાંધાને ગરમ કરવું જોઈએ, અને પછી સંયુક્તને વધુ તીવ્ર રીતે ઠંડુ કરવું જોઈએ.

ઠંડક દરમિયાન, તે સુનિશ્ચિત કરવું મહત્વપૂર્ણ છે કે પેઇર સોલ્ડરથી સોલ્ડર ન બને. આ કરવા માટે, તેમના જળચરોને ગરમ કરતા પહેલા પ્રવાહી કાચ અને ચાકના ઉકેલ સાથે લ્યુબ્રિકેટ કરવામાં આવે છે.

જ્યારે બેન્ડ સો પર ઇન્સ્ટોલ કરવામાં આવે છે, ત્યારે બ્લેડને ઉપર અને નીચેની ડિસ્ક પર મૂકવામાં આવે છે અને ખાસ હેન્ડલ વડે ટેન્શન કરવામાં આવે છે. પછી, ઉપરની ડિસ્કને ફેરવીને, તપાસો કે વેબ ડિસ્ક અને થ્રસ્ટ રોલર્સ ઉપરથી યોગ્ય રીતે પસાર થાય છે. જો જરૂરી હોય તો, મશીન પર ઉપલબ્ધ ઉપકરણનો ઉપયોગ કરીને ગોઠવણો કરો. આ પછી, મશીન ટૂંકા સમય માટે ચાલુ થાય છે અને વધારાના ગોઠવણો કરવામાં આવે છે.

તે સુનિશ્ચિત કરવું જરૂરી છે કે સો ગાર્ડ ઇન્સ્ટોલ કરેલું છે અને બ્લેડ ગાર્ડ ઓપરેશન દરમિયાન બંધ છે.

વ્યાખ્યાન 11

સોઇંગ લાકડું. સામાન્ય માહિતી

1. સોઇંગ પ્રક્રિયાની લાક્ષણિકતાઓ

સોઇંગ એ લાકડાને લાકડાના વોલ્યુમેટ્રિક, અવિકૃત ભાગોમાં આ ભાગો વચ્ચેના લાકડાના જથ્થાને ચિપ્સમાં ફેરવીને વિભાજીત કરવાની પ્રક્રિયા છે.

કરવત એ મલ્ટિ-બ્લેડ કટીંગ ટૂલ છે જે બંધ કટમાં કામ કરે છે. કેર્ફ એ લાકડામાં બનેલો ગેપ છે જ્યારે દાંત સાંકડી શેવિંગ્સ (લાકડાંઈ) કાપે છે. કટમાં બાજુની દિવાલો અને તળિયે છે જેની સાથે બ્લેડ (દાંત) ક્રિયાપ્રતિક્રિયા કરે છે.

2. સોઇંગના પ્રકારોનું વર્ગીકરણ

સોઇંગ લાકડાને ઘણા માપદંડો અનુસાર વર્ગીકૃત કરવામાં આવે છે.

લાકડાના તંતુઓના સંબંધમાં સો પ્લેનની સ્થિતિના આધારે, રેખાંશ, ટ્રાંસવર્સ અને મિશ્ર સોઇંગને અલગ પાડવામાં આવે છે.

રેખાંશ સોઇંગ માટે કરવતનું વિમાન લાકડાના દાણાની સમાંતર અથવા લગભગ સમાંતર છે. સોમિલ ફ્રેમ્સ, ગોળાકાર આરી અને બેન્ડ આરી રેખાંશ સોઇંગના સિદ્ધાંત પર કાર્ય કરે છે, જેના પર લોગ અને બીમને બોર્ડમાં કાપવામાં આવે છે, અને લાટીને રેખાંશ દિશામાં પહોળાઈ અથવા જાડાઈમાં કાપવામાં આવે છે.

જ્યારે ક્રોસ કટીંગ કરવતનું વિમાન કાટખૂણે છે અથવા લાકડાના દાણાને લગભગ લંબરૂપ છે. ક્રોસ-કટ આરી, હેક્સો અથવા ક્રોસ-કટીંગ મશીનો પર મેન્યુઅલી સોઇંગ કરવામાં આવે છે જેનો ઉપયોગ લોગને રાઉન્ડ લોગમાં કાપવા માટે કરવામાં આવે છે, લાકડાની ખામીઓ અને લાટીના છેડાથી ક્ષીણ થયેલા વિસ્તારોને દૂર કરવા તેમજ લાકડાને આપેલ લંબાઈ અને ગુણવત્તા આપવા માટે વપરાય છે.

મિશ્ર સોઇંગ માટે સો પ્લેન તંતુઓની દિશામાં તીવ્ર કોણ (10˚...80˚) પર સ્થિત છે.

ઉપયોગમાં લેવાતા કરવતના પ્રકાર પર આધાર રાખીને, નીચેના પ્રકારના સોઇંગને અલગ પાડવામાં આવે છે:

- રેખાંશ ફ્રેમ સોઇંગ, બેન્ડ સાથે સોઇંગ, ગોળાકાર અને જીગ્સૉ;

- ગોળાકાર, સાંકળ અને જીગ્સૉ સાથે ક્રોસ-કટીંગ;

- ગોળાકાર, બેન્ડ અને જીગ્સૉ સાથે મિશ્ર સોઇંગ.

મશીનમાં એકસાથે કામ કરતી આરીની સંખ્યાના આધારે, વ્યક્તિગત અને જૂથ કાપવાની પદ્ધતિઓ વચ્ચે તફાવત બનાવવામાં આવે છે. એક કરવત વડે લોગ અને લાટી કાપવાને વ્યક્તિગત કટીંગ કહેવાય છે, અને અનેક કરવત વડે કાપવાને સમૂહ કટીંગ કહેવાય છે.

વ્યક્તિગત કરવત માટે ગોળાકાર આરી, બેન્ડ આરી, ઊભી અથવા આડી મશીનો પર અલગ કટ સાથે લોગને લાકડામાં કાપવામાં આવે છે. કટીંગ ધ્યાનમાં લેતા હાથ ધરવામાં આવે છે વ્યક્તિગત લાક્ષણિકતાઓદરેક લોગના ગુણવત્તા ઝોન. મૂલ્યવાન લાકડાને જોતી વખતે, મોટા-વ્યાસના લોગ અને નોંધપાત્ર ખામીવાળા લોગને કાપતી વખતે આ કટીંગ પદ્ધતિ અસરકારક છે.

જૂથ સોઇંગ માટે લાકડાંઈ નો વહેર ફ્રેમ, મલ્ટી-સો પરિપત્ર આરી અને બેન્ડ આરી, તેમજ મિલિંગ અને સોઇંગ મશીનોનો ઉપયોગ થાય છે.

વર્કપીસની સ્થિતિને આધારે ગોળાકાર કરવતના કેન્દ્રની તુલનામાં, કરવતના પેરિફેરલ ઝોન સાથે કરવત, મધ્ય ઝોન અને કરવતના મધ્ય ઝોન, તેમજ કરવતના ઉપલા અને નીચલા ઝોન સાથે સોઇંગ કરવામાં આવે છે. પ્રતિષ્ઠિત

પેરિફેરલ ઝોનમાં કામ કરતી વખતે આરી, કરવતના દાંત વર્કપીસની સપાટી ઉપર લગભગ દાંતની ઊંચાઈ જેટલી જ રકમ દ્વારા બહાર નીકળે છે.

મધ્ય ઝોનમાં કામ કરતી વખતે કરવતની ત્રિજ્યાના લગભગ એક તૃતીયાંશ જેટલી રકમ દ્વારા વર્કપીસની સપાટી ઉપર આરી દાંત બહાર નીકળે છે.

સેન્ટ્રલ ઝોનમાં કામ કરતી વખતે કરવતનું કેન્દ્ર કટિંગ ઊંચાઈની મધ્યમાં સ્થિત છે. આ પ્રકારના સોઇંગનો ઉપયોગ મિલિંગ અને સોઇંગ મશીનમાં થાય છે.

કરવતના પેરિફેરલ અને મધ્યમ કાર્યકારી ક્ષેત્રો કરવતના ઉપલા અથવા નીચલા ભાગો પર સ્થિત હોઈ શકે છે, જે નીચલા અને ઉપલા સો શાફ્ટ સાથે ગોળાકાર કરવતમાં જોવા મળે છે.

લાકડામાં લોગ કાપતી વખતે, નીચેની પદ્ધતિઓનો ઉપયોગ કરવામાં આવે છે (ફિગ. 1):

- લોગ પતન;

- બીમ પતન;

- એક અથવા બે બીમમાં બીમ સાથે સોઇંગ;

- અસમપ્રમાણતાવાળા લાકડા કાપવા (સ્લીપર્સ);

- કેમ્બર-સેગમેન્ટ અને બીમ-સેગમેન્ટ;

- પરિપત્ર;

- ક્ષેત્રીય.

જ્યારે લોગ sawing વાડલાકડાંઈ નો વહેર ફ્રેમ અથવા મલ્ટી-રીપ ગોળાકાર આરી પર, એક પાસમાં અનએજ્ડ બોર્ડ અને સ્લેબ રચાય છે. હાર્ડવુડ લોગ કાપતી વખતે આ સોઇંગ પદ્ધતિનો ઉપયોગ ઘણીવાર થાય છે.

જ્યારે સાથે sawing લાટીલોગ બે પાસમાં કાપવામાં આવે છે. પ્રથમ પાસ પર, લોગમાંથી એક અથવા બે ડબલ-એજ બીમ, અનડેડ બોર્ડ અને બે સ્લેબ મેળવવામાં આવે છે. બીજા પાસ પર, બીમ તૂટી જાય છે અને બીમની જાડાઈ જેટલી પહોળાઈવાળા કિનારીવાળા બોર્ડ, ધાર વગરના બોર્ડ અને બે સ્લેબ મેળવવામાં આવે છે. આ કિસ્સામાં, લાકડાના મધ્ય ભાગમાંથી કાપવામાં આવેલા બોર્ડ રેડિયલ છે. લાકડાના પેરિફેરલ ઝોનમાંથી કાપવામાં આવેલા બોર્ડ સ્પર્શક છે. બાકીના બોર્ડ મધ્યવર્તી સ્થાન ધરાવે છે.

સ્પ્લિટ-સેગમેન્ટ કટીંગ પદ્ધતિ સાથે, પ્રથમ પાસ પર, લોગના મધ્ય ઝોનમાંથી ઘણા અનએજ્ડ બોર્ડ કાપવામાં આવે છે, અને બાજુના ઝોનમાંથી બે વિભાગો મેળવવામાં આવે છે.

સોઇંગ લોગની ગોળાકાર પદ્ધતિ સાથે, દરેક અનુગામી કટને સમાંતર, કાટખૂણે અથવા અગાઉના એકના કોઈપણ ખૂણા પર નિર્દેશિત કરી શકાય છે. આનાથી રેડિયલ અને ટેન્જેન્શિયલ લાકડાં મેળવવાનું શક્ય બને છે. લોગને તેની રેખાંશ અક્ષની સમાંતર અથવા તેના જનરેટિક્સની સમાંતર કરવત કરી શકાય છે. મોટા કદના કાચા માલને કાપતી વખતે ગોળાકાર પદ્ધતિ ખાસ કરીને અસરકારક છે.

મુ ક્ષેત્ર પદ્ધતિસૉઇંગ ઑપરેશનમાં પ્રથમ લૉગને લૉગની અક્ષ સાથે એવા ભાગોમાં દેખાય છે કે જેમાં ક્રોસ સેક્શનમાં સેક્ટરનું સ્વરૂપ હોય છે. પછી દરેક સેક્ટરમાંથી એક બ્લોક કાપવામાં આવે છે, જેનો ચહેરો લોગની ત્રિજ્યાને સમાંતર અથવા લંબ છે. જો લાકડાના વાર્ષિક સ્તરો 45˚ કરતા ઓછા ખૂણા પર ચહેરા પર સ્થિત હોય, તો ટેન્જેન્શિયલ સોઇંગ લાટી 45˚ કરતા વધુના ખૂણા પર મેળવવામાં આવે છે, પરંતુ 60˚ કરતા ઓછી, મિશ્ર સોઇંગ લાટી મેળવવામાં આવે છે, અને 60˚ કરતાં વધુનો ખૂણો, રેડિયલ સોઇંગ મેળવવામાં આવે છે.

3. કટને પહોળો કરવો

સોઇંગ કરતી વખતે, દાંતની બાજુની કટીંગ ધાર કટની દિવાલોને વિકૃત કરે છે. દાંત પસાર થયા પછી, કટની દિવાલો સ્થિતિસ્થાપક રીતે પુનઃસ્થાપિત કરવામાં આવે છે, તેમની વચ્ચેનું અંતર ઓછું થાય છે, અને લાકડાંઈ નો વહેર ક્લેમ્બ કરી શકાય છે. ઘર્ષણને લીધે, કરવત એટલી ગરમ થઈ જાય છે કે તેની સાથે કામ કરવું અશક્ય બની જાય છે, તે સ્થિરતા ગુમાવે છે.

લાકડાને ક્લેમ્પિંગથી રોકવા માટે, તેની દાણાદાર ધાર પહોળી કરવામાં આવે છે. કટની પહોળાઈ હંમેશા સો બ્લેડની જાડાઈ કરતા વધારે હોવી જોઈએ. જો આ સ્થિતિ પૂરી ન થાય, તો કટની દિવાલો લાકડાને ક્લેમ્બ કરે છે.

કટને પહોળા કરવા માટે દાંતને સેટ કરીને અથવા સપાટ કરીને, અથવા બાજુની અન્ડરકટ સાથે આરીનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે, અથવા આરી સખત એલોયથી બનેલી પ્લેટોથી સજ્જ છે, જેના દાંતને બાજુની અન્ડરકટથી તીક્ષ્ણ કરવામાં આવે છે.

મુ છૂટાછેડા (ફિગ. 2, એ) દાંતની ઊંચાઈના 0.3...0.5 લંબાઈવાળા દાંતની ટીપ્સ એકાંતરે જુદી જુદી દિશામાં વળેલી હોય છે. મુ ચપટી (ફિગ. 2, b) દાંતની ટીપ્સ ચપટી અને આકારની હોય છે, જે તેમને કરવતના શરીરની તુલનામાં સમપ્રમાણરીતે સ્થિત બ્લેડનો આકાર આપે છે.

રાઉન્ડ પ્લાનિંગ આરી (ફિગ. 2, વી), 15¢ અને 25¢ના ખૂણા પર લેટરલ અન્ડરકટ હોય છે.

કાર્બાઇડ દાખલ સાથે દાંત જોયા (ફિગ. 2, જી) લેટરલ અન્ડરકટ સાથે સ્પેટુલાસનો આકાર ધરાવે છે.

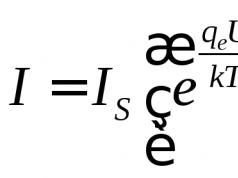

આ કિસ્સામાં કટની પહોળાઈ નીચે મુજબ જોવા મળે છે:

જ્યાં b- કટીંગ પહોળાઈ, મીમી;

એસ- જોયું બ્લેડ જાડાઈ, મીમી;

એસ' - દરેક બાજુના દાંત પહોળા કરવા, મીમી.

મૂલ્યો એસસંદર્ભ પુસ્તકનો ઉપયોગ 0.2...1.1 મીમીની રેન્જમાં કરવાની ભલામણ કરવામાં આવે છે. તેનું મૂલ્ય લાકડાના પ્રકાર (ઘનતા), ભેજ અને કામ કરવાની પરિસ્થિતિઓ પર આધારિત છે.

4. ચોક્કસ ઘર્ષણ બળ

કેર્ફ એ કરવત દ્વારા રચાયેલી સાંકડી જગ્યા છે. કટીંગ ચિપ પહોળાઈ bકટ પહોળાઈમાં આવે છે bપી.

લાકડાની સ્થિતિસ્થાપકતાને લીધે, દાંતના પેસેજ પછી કટની દિવાલો આંશિક રીતે પુનઃસ્થાપિત થાય છે. કેર્ફ પહોળાઈ b n< b. આમ, કટની દિવાલો (ફિગ. 3) દ્વારા ચીપ્સને બાજુઓથી ક્લેમ્પ કરવામાં આવે છે.

લાકડાની સ્થિતિસ્થાપકતાને લીધે, દાંતના પેસેજ પછી કટની દિવાલો આંશિક રીતે પુનઃસ્થાપિત થાય છે. કેર્ફ પહોળાઈ b n< b. આમ, કટની દિવાલો (ફિગ. 3) દ્વારા ચીપ્સને બાજુઓથી ક્લેમ્પ કરવામાં આવે છે.

દાંતની વધુ હિલચાલ સાથે, ચિપ્સ ઘર્ષણકારી દળોને દૂર કરે છે એફકટની દિવાલો અને દાંતની આગળની સપાટી સાથે ટી, આંતરડાંની પોલાણમાં દબાવવામાં આવે છે, ધીમે ધીમે તેને ભરે છે. લાકડામાં દાંતનો માર્ગ જેટલો લાંબો હોય છે, તેટલી વધુ ચિપ્સ પોલાણમાં એકઠા થાય છે, તે વધુ સંકુચિત થાય છે અને કટની દિવાલો સામે ઘસવામાં આવે છે.

વર્કપીસમાં દાંતના માર્ગ દીઠ સરેરાશ ઘર્ષણ બળ

જ્યાં a એ કટમાં ચિપ્સના ઘર્ષણથી દાંત પર સ્પર્શક દબાણ છે (કટની દિવાલો પર ચિપ્સનું વિશિષ્ટ ઘર્ષણ બળ), MPa.

કટમાં ચિપ્સનું વિશિષ્ટ ઘર્ષણ બળ સરેરાશ ઘર્ષણ બળના ગુણોત્તર જેટલું છે ક્રોસ વિભાગસ્તર કાપો:

. (2)

. (2)

સેટ દાંત al અને ચપટા દાંત aD સાથે આરી માટે a ના મૂલ્યો (કોષ્ટક 1) માંથી જોવા મળે છે.

કોષ્ટક 1

કટમાં ચિપના ઘર્ષણને કારણે કરવતના દાંત પર સ્પર્શક દબાણ a

ટેપ | |||

વિશિષ્ટ ઘર્ષણ બળ એ દાંત પરની ચિપ્સનું સ્પર્શક દબાણ છે, જે કટમાં ઘર્ષણ દળો દ્વારા બનાવવામાં આવે છે.

5. પોલાણની ક્ષમતાના સંદર્ભમાં પ્રદર્શન જોયું

સોવિંગ કામગીરી દાંત દીઠ ફીડની માત્રા દ્વારા વર્ગીકૃત કરવામાં આવે છે, જે ઇન્ટરડેન્ટલ કેવિટીની ક્ષમતા દ્વારા નક્કી કરવામાં આવે છે.

સોઇંગ દરમિયાન બનેલો લાકડાંઈ નો વહેર દાંત વચ્ચે મૂકવામાં આવે છે અને કટમાંથી દૂર કરવામાં આવે છે.

કટીંગ થિયરીના અસંખ્ય અભ્યાસોના આધારે, લાકડાંઈ નો વહેર સાથે પોલાણ ભરવાના આધારે દાંત દીઠ ફીડની ગણતરી કરવા માટે નીચેના સૂત્રોની ભલામણ કરવામાં આવે છે:

જ્યારે ફ્રેમ આરી સાથે સોઇંગ કરો

![]() ; (3)

; (3)

જ્યારે બેન્ડ આરી સાથે સોઇંગ

જ્યારે ગોળાકાર આરી સાથે સોઇંગ કરો

જ્યાં tમહત્તમ - મહત્તમ કટીંગ ઊંચાઈ.

6. ફ્લેટન્ડ અને સેટ દાંત સાથે કામ કરતી વખતે કટ લેયરની જાડાઈ

ફિગ માં. 4 સમાન પહોળાઈના ત્રણ કટ બતાવે છે b, જેમાં દાંત દીઠ સમાન ફીડ પર લાકડાના સ્તરો કાપવામાં આવે છે એસ z. પ્રથમ કટ કરવતના સેટ દાંત બતાવે છે, અને બીજો કટ આ દાંત દ્વારા કાપવામાં આવેલા સ્તરોના આકાર બતાવે છે. ત્રીજો કટ ચપટા દાંત દ્વારા કાપવામાં આવતા સ્તરોનો આકાર દર્શાવે છે. સમૂહ અને ચપટા દાંત દ્વારા કાપવામાં આવેલા સ્તરોના વિસ્તારો સમાન અને સમાન છે bS z. કટીંગ ધારની લંબાઈ સાથે દાંત દીઠ સરેરાશ ફીડ  કટીંગ એજની લંબાઇથી કટ વિસ્તારને વિભાજીત કરીને જોવા મળે છે bl:

કટીંગ એજની લંબાઇથી કટ વિસ્તારને વિભાજીત કરીને જોવા મળે છે bl:

![]() .

.

સામાન્ય રીતે લેવામાં આવે છે

![]() , (6)

, (6)

જ્યાં m એ ફીડ એંગલ છે (ફીડની દિશાઓ અને મુખ્ય હિલચાલની ગતિ વચ્ચેનો ખૂણો).

7. રેખાંશ અને ક્રોસ કટીંગ માટે દાંતનો આકાર જોયો

સોઇંગનો નિયમ નીચે પ્રમાણે ઘડી શકાય છે: લાકડામાં દાંત નાખતી વખતે, તમારે પહેલા રેસા કાપવાની જરૂર છે, અને પછી, ઓછામાં ઓછા પ્રતિકાર સાથે, તેમને માસિફથી અલગ કરો અને કટમાંથી ચિપ્સ દૂર કરો.

રેખાંશ સોઇંગ માટે (ફિગ. 5, એ) દાંત તેની મુખ્ય કટીંગ ધાર સાથે લાકડામાં કાપે છે અને તેના રેસાને કાપી નાખે છે. દાંતની ફાચર લાકડામાં ઘૂસી જાય છે અને આગળની કિનારી કટ ચીપ્સને લાકડાથી દૂર દબાવવાનું વલણ ધરાવે છે. તંતુઓના સમતલમાં લાકડાની મજબૂતાઈ નબળી હોવાથી, ચિપ્સનો કાપેલ ભાગ તૂટી જાય છે અને આંતરડાંની પોલાણમાં પડે છે.

કરવતના દાંતમાં મુખ્ય કટીંગ ધાર પર કટીંગ એંગલ હોવો જોઈએ જે હંમેશા 90° કરતા ઓછો હોય. બાજુની કટીંગ કિનારીઓ તીક્ષ્ણ નથી અને 90°ના કટીંગ એંગલ સાથે બાકી છે.

જ્યારે ક્રોસ કટીંગ (ફિગ. 5, bલાકડાના તંતુઓ કાપવાનું કામ બાજુની કટીંગ કિનારીઓ દ્વારા કરવામાં આવે છે. આ હેતુ માટે, દાંત બાજુની શાર્પિંગ સાથે બનાવવામાં આવે છે. જ્યારે દાંતને 0.8 મીમીની ઊંડાઈ સુધી લાકડામાં દાખલ કરવામાં આવે છે, ત્યારે દાંતની આગળની કિનારીઓ દ્વારા બનાવેલ કટના તળિયે દબાણ આવે છે (ફિગ. 5, વી), તંતુઓની સાથે શીયર સ્ટ્રેન્થની મર્યાદા સુધી પહોંચે છે અને કાપેલા રેસા ડાબી બાજુ અથવા જમણી બાજુએ તંતુઓની સાથે વિભાજિત થાય છે.

જ્યારે લાકડાને ક્રોસ-કટીંગ કરવામાં આવે છે, ત્યારે મુખ્ય કાર્ય દાંતની બાજુની કટીંગ કિનારીઓ દ્વારા કરવામાં આવે છે, આગળ તરફ વળેલું હોય છે અને આગળની કિનારીઓ બેવલ્ડ હોય છે. આ શરતોને સુનિશ્ચિત કરવા માટે, આરી દાંત નીચે પ્રમાણે તીક્ષ્ણ કરવામાં આવે છે: મુખ્ય કટીંગ ધાર પર કટીંગ એંગલ ડી > 90 ° , અને બાજુની કટીંગ ધાર ત્રાંસી શાર્પિંગ એંગલ સાથે બનાવવામાં આવે છેj = 40...45 ° .

પરીક્ષણ પ્રશ્નો અને સોંપણીઓ

કૃપા કરીને સાચા જવાબની સંખ્યા સૂચવો.

1. જ્યારે ગોળાકાર કરવત વડે લાકડાને કાપવામાં આવે ત્યારે જેની બ્લેડની જાડાઈ 2 મીમી હોય અને બાજુના દાંતની પહોળાઈ 0.6 મીમી હોય, ત્યારે કાપવાની પહોળાઈ બરાબર હોય છે, મી.મી.

2. કરવતના દાંતને પહોળા કરવાથી પ્રાપ્ત થાય છે

1) છૂટાછેડા,

2) ચપટી,

3) સાઇડ અંડરકટ સાથે આરીનો ઉપયોગ,

4) પ્લેટોનું સોલ્ડરિંગ અને ત્યારબાદ ત્રાંસી શાર્પનિંગ,

5) કરવતની જાડાઈ વધારવી.

3. રીપ અને ક્રોસ આરી વચ્ચે શું તફાવત છે?

4. ગણતરીમાં કટમાં કરવતના ઘર્ષણને કેવી રીતે ધ્યાનમાં લેવું?

5. તમે કઈ કટીંગ પદ્ધતિઓ જાણો છો?

saws અને sawing.કાપેલા દાંત સાથે કરવત ઉચ્ચ ગુણવત્તાની સ્ટીલની બનેલી હોય છે. સુથારીકામ અને જોડાવાના કામ માટે, વિશાળ હેક્સો, બટ સાથે હેક્સો અથવા સાંકડા હેક્સોનો ઉપયોગ કરો; કટીંગ ડેપ્થ લિમિટર (પુરસ્કાર), ધનુષ આરી અને પ્લાયવુડ ફાઇલ (છરી) (ફિગ. 1).

0.7 મીટર લાંબી, હેન્ડલ પર 11 સેમી પહોળી અને સાંકડી છેડે 2...7 સેમીની સ્ટીલની પટ્ટીમાંથી વિશાળ હેક્સો બનાવવામાં આવે છે. એક સાંકડી હેક્સો મોટી પહોળાઈના ભાગોમાં છિદ્રો દ્વારા વક્રને કાપવા માટે વપરાય છે. જીગ્સૉ (ફિગ. 2) એક સાંકડી અને પાતળી (0.3 મીમી જાડાઈ, 1...2 મીમી પહોળી) ફાઈલ બારીક દાંત ધરાવે છે. ફાઇલ કમાનવાળા ફ્રેમમાં નિશ્ચિત છે અને તેને સરળતાથી દૂર કરી શકાય છે. વક્ર આકારના પાતળા ભાગો (પ્લાયવુડ) જીગ્સૉ સાથે કાપવામાં આવે છે. કામ શરૂ કરતા પહેલા, ફાઇલનો અંત પહેલાથી બનાવેલા છિદ્રમાં દાખલ કરવામાં આવે છે, અને બીજો છેડો ફ્રેમમાં સુરક્ષિત છે. સોઇંગ નિશાનો અનુસાર હાથ ધરવામાં આવે છે. કામના અંતે, ફાઇલના અંતને છોડો અને તેને ભાગના છિદ્રમાંથી દૂર કરો.

પાછળ સાથે હેક્સો માટે વપરાય છે છીછરા કરવત, ઉદાહરણ તરીકે, તેમની એસેમ્બલી દરમિયાન ભાગોને ફિટ કરવા માટે પહોળા વર્કપીસમાં ગ્રુવ્સ કાપવા. કેનવાસની ટોચને સ્ટીલ બેકિંગ સાથે મજબૂત બનાવવામાં આવે છે, જે કેનવાસની કઠોરતાને વધારે છે. બારીક દાંત સમદ્વિબાજુ ત્રિકોણના આકાર ધરાવે છે. બંને દિશામાં કાપવા માટે હેક્સોનો ઉપયોગ કરો (ફિગ. 1, સી).

દાંતના આકારના આધારે, રેખાંશ, મિશ્ર અને ક્રોસ-કટીંગ માટે આરીને અલગ પાડવામાં આવે છે (ફિગ. 3).

અનાજની સાથે કરવત માટે, ત્રાંસી દાંતવાળા આરીનો ઉપયોગ થાય છે. તેઓ એક દિશામાં લાકડા કાપે છે - પોતાનેથી દૂર. દાંત વચ્ચેના પોલાણને સાઇનસ કહેવામાં આવે છે. દાંતની પીચ એ અડીને આવેલા દાંતની ટીપ્સ વચ્ચેનું અંતર છે. દાંતની ઊંચાઈ દાંતની ઉપરથી તેના પાયા સુધી દોરેલા લંબ સમાન હોય છે. કરવતના દાંતમાં ત્રણ કિનારીઓ છે (ફિગ. 3, એ). રીપ આરીમાં, કટીંગ ટૂંકા કટીંગ ભાગ દ્વારા કરવામાં આવે છે - આગળની ધાર, અને બાજુની ધાર ફક્ત લાકડાના તંતુઓને અલગ કરે છે.

| ચોખા. 1. : a - વિશાળ હેક્સો: b - સમાન, સાંકડી; c - axing hacksaw; g - પુરસ્કાર; ડી - પ્લાયવુડ જોયું. | |

|

|

| ચોખા. 2. જીગ્સૉ. | ચોખા. 3. : a - તત્વો જોયું; b - દાંતના ખૂણાઓ જોયા; હું - રેખાંશ સોઇંગ માટે; II - મિશ્ર સોઇંગ માટે; III - ક્રોસ કટીંગ માટે: 1 - બાજુની કટીંગ ધાર; 2 - આગળની ધાર; 3 - ફ્રન્ટ કટીંગ ધાર; 4 - પગલું; 5 - ટોચ; 6 - સાઇનસ; 7 - ઊંચાઈ; 8 - દાંતના પાયાની રેખા. |

એક ધનુષ્યનો ઉપયોગ રેખાંશ અને ક્રોસ કટીંગ માટે થાય છે. તે એક તણાવયુક્ત લાકડાંઈ નો વહેર બ્લેડ સાથે બીમ ફ્રેમ ધરાવે છે. બાદમાં લગભગ 1 મીટર લાંબી, 45...60 પહોળી અને 0.4...0.7 મીમી જાડી સ્ટીલની પટ્ટીથી બનેલી છે. દાંતની પિચ 4...5 mm છે, દાંતની ઊંચાઈ 5...6 mm છે. બીમ ફ્રેમ પોસ્ટ્સના તળિયે લાકડાના બ્લેડના છેડા નિશ્ચિત છે. પોસ્ટ્સ અને ટ્વિસ્ટના ઉપરના છેડા વચ્ચે સુરક્ષિત સૂતળીના તાર વડે કેનવાસ ખેંચાય છે. આરી બ્લેડને હેન્ડલ્સનો ઉપયોગ કરીને ફેરવવામાં આવે છે. આ કરવત એક વ્યક્તિ દ્વારા સંચાલિત કરી શકાય છે. કટ સરળ અને સમાન છે. ક્રોસકટ કરવતના દાંત રેસાને કાપી નાખે છે, દાંતની બાજુની કિનારીઓ, અને અગ્રણી ધાર ફક્ત તેમને અલગ કરે છે. રીપ આરીમાં, દાંતની અગ્રણી ધાર લાકડાને કાપી નાખે છે. ટ્રાંસવર્સ અને લોન્ગીટ્યુડિનલ સોઇંગ માટે કરવતના દાંતના તીક્ષ્ણ ખૂણાઓ નક્કી કરતી વખતે આ ધ્યાનમાં લેવામાં આવે છે.

|

||

| ચોખા. 4. જો સામગ્રી અંદર હોય તો ધનુષ વડે અનાજની સાથે સોઇંગ કરવું આડી સ્થિતિ: જમણી તરફ - કરવત કરતી વખતે કામદારના પગની સ્થિતિ. | ||

|

|

|

|

ચોખા. 5. સ્ટેન્ડ્સ: a - એક જંગમ આધાર સાથે લાકડાના: b - રોલર સાથે મેટલ; c - રોલર સાથે લાકડાના. |

ચોખા. 6. સામગ્રીને ઊભી રીતે સુરક્ષિત કરતી વખતે ધનુષ્ય સાથે કરવત: a - કરવત દરમિયાન કામદારના હાથની સ્થિતિ; b - સમાન, પગ. |

ચોખા. 7. ક્રોસ કટિંગ: a - સોઇંગ તકનીકો; બી - સોઇંગના અંતે તમારા હાથથી સોન ભાગને ટેકો આપવો. |

નરમ લાકડાની રેખાંશ કરવત માટે કરવતમાં, તીક્ષ્ણ કોણ 40...45° છે, સખત લાકડા માટે કરવતમાં - 70° સુધી, ક્રોસ-કટ કરવતમાં, દાંતની કટીંગ કિનારીઓ વચ્ચેનો ખૂણો 60° છે. .70°, અને શાર્પનિંગ એંગલ 45... 80° છે. મિશ્ર કરવત માટે કરવતનો 50…60°નો તીક્ષ્ણ કોણ હોય છે. કરવતના દાંતના ખૂણા નીચે મુજબ છે: રેખાંશ સોઇંગ માટે - 60...80°, ટ્રાંસવર્સ સોઇંગ માટે - 90 -120°, મિશ્રિત માટે - 90° છીછરા ગ્રુવ્સ અને ટેનોન સાંધાના સોકેટ્સ, કહેવાતા પુરસ્કાર વપરાય છે. કટીંગ ઊંડાઈને નિયંત્રિત કરવા માટે, તેમાં એક જંગમ સ્ટોપ છે. સો બ્લેડની જાડાઈ 0.4…0.7 મીમી, લંબાઈ -100…120 મીમી.

સોઇંગના પ્રકારો અને તકનીકો. વર્કબેન્ચમાં ભાગના ફાસ્ટનિંગના પ્રકાર અનુસાર, તેઓને અલગ પાડવામાં આવે છે: અનાજની સાથે આડી સોઇંગ, અનાજની સાથે ઊભી સોઇંગ, અનાજની આજુબાજુ આડી સોઇંગ અને એક ખૂણા પર સોઇંગ. જ્યારે અનાજની સાથે આડી રીતે કાપવામાં આવે છે, ત્યારે વર્કપીસને ક્લેમ્પ્સ (ફિગ. 4) વડે ટેબલની સામે દબાવીને સુરક્ષિત કરવામાં આવે છે જેથી લાકડાનો ભાગ વર્કબેન્ચની ધારની બહાર નીકળી જાય. આ કિસ્સામાં, કામદારનું શરીર સહેજ આગળ નમેલું હોવું જોઈએ, અને કરવત ઊભી રીતે પકડવી જોઈએ. પ્રથમ, તેઓ એક કટ બનાવે છે, કરવતને ઘણી વખત ઉપર ખસેડે છે, કટ ઊંડા થઈ જાય પછી, તેઓ કરવતને ઉપર અને નીચે ખસેડવાનું શરૂ કરે છે. કટમાં નાખવામાં આવેલ ફાચર સો બ્લેડને જામ થવાથી અટકાવે છે.

જ્યારે અનાજની સાથે વર્ટિકલ સોઇંગ કરવામાં આવે છે, ત્યારે વર્કપીસને આગળ અથવા પાછળના ક્લેમ્પ (ફિગ. 6) સાથે વર્કબેન્ચમાં સુરક્ષિત કરવામાં આવે છે. આકૃતિ સોઇંગ પ્રક્રિયા દરમિયાન કામદારના પગની સ્થિતિ દર્શાવે છે. જ્યારે પાતળા બોર્ડને સોઇંગ કરવામાં આવે છે, ત્યારે તેને ક્લેમ્બ કરવામાં આવે છે જેથી તે વળાંક ન આવે, તેને કરવતની જેમ ઉપરની તરફ ઉઠાવવામાં આવે છે. સોઇંગ કટથી શરૂ થાય છે, ત્યારબાદ તેઓ તેના પર દબાવ્યા વિના, સો બ્લેડના સંપૂર્ણ સ્વિંગ પર કામ કરે છે. ટૂંકા વર્કપીસને એક છેડેથી શરૂ કરીને કરવત કરવામાં આવે છે, અને પછી, વર્કપીસને બીજાથી ફેરવીને. લાંબા બોર્ડ (અનાજની સાથે) સોઇંગ તેમના છેડાને સ્ટેન્ડ પર આરામ કરીને હાથ ધરવામાં આવે છે (ફિગ. 5 જુઓ).

|

| ચોખા. 8. : a - સાચું; b - ખોટો (કટીંગ એંગલ ખૂબ મોટો છે); c - સ્પ્લિન્ટર કટ, અયોગ્ય સોઇંગને લીધે, ફ્લેક્સ અને કિનારીઓને નુકસાન શક્ય છે; g - હેક્સો સાથે રેસા સાથે સોઇંગ; ડી - ટેમ્પ્લેટ (મીટર બોક્સ) નો ઉપયોગ કરીને ધનુષ્ય સાથે સોઇંગ; e - ડ્રિલ્ડ છિદ્રો દ્વારા સાંકડી હેક્સો સાથે સોઇંગ; g - બેગમાં મૂકવામાં આવેલા બોર્ડના છેડાને ટ્રિમ કરવા માટેનો નમૂનો; 1 અને 2 - બાજુની પોસ્ટ્સ - આરી માટે માર્ગદર્શિકાઓ; 3 - રેક્સ સાથે જોડાયેલ બોર્ડ; 4 - સહાયક ઉપકરણની ફાસ્ટનિંગ નેઇલ; વિગત એ - સોઇંગ દરમિયાન ધનુષની ફ્રેમ પર હાથની સ્થિતિ. |

જ્યારે આખા અનાજની વર્કપીસને જોતી વખતે, સોન છેડાને વર્કબેન્ચની ધારથી આગળ ધકેલવામાં આવે છે (ફિગ. 7). સોઇંગ શરૂ કરતા પહેલા, સોઇંગ પ્રક્રિયા દરમિયાન, આરી બ્લેડની સ્થિતિ અને ઝોકનું નિરીક્ષણ કરો અને ખાતરી કરો કે કટ સીધો છે અને કરવતની સપાટી સપાટ છે.

ફ્લેક્સ ટાળવા માટે, વર્કપીસનો સોન ભાગ (ફિગ. 7, બી) સોઇંગના અંતે હાથથી ટેકો આપવો જોઈએ. ટેનન સાંધા અથવા અન્ય ભાગો માટે કે જેને 45 અથવા 90°ના ખૂણા પર સમાગમની જરૂર હોય, ટેમ્પલેટ (મીટર બોક્સ) (ફિગ. 8, e) નો ઉપયોગ કરો. પુનરાવર્તિત ઉપયોગથી, મીટર બોક્સની દિવાલ પરના કટ વધુ પડતા પહોળા થઈ શકે છે અને તે કોણનું ચોક્કસ કદ આપશે નહીં. મીટર બોક્સની ટકાઉપણું વધારવા માટે, તેની બાજુની દિવાલો હાર્ડવુડ બોર્ડથી બનેલી છે. બોર્ડ (એક પહોળાઈ) ટ્રિમ કરવા માટે, વિશિષ્ટ નમૂનાનો ઉપયોગ કરો (ફિગ. 8, જાર). ટેમ્પલેટની બાજુની પોસ્ટ્સ કરવત માટે માર્ગદર્શિકા તરીકે સેવા આપે છે તે સખત લાકડાની બનેલી છે. ચોક્કસ પહોળાઈના બોર્ડ માટે, કસ્ટમ ટેમ્પલેટ આવશ્યક છે. નાના કદના કામ માટે હાથથી લાકડાની સોઇંગ સ્વીકાર્ય છે.