Основними операціями підготовки до роботи круглих пилок є обрізка і насікання зубів, правка, вальцювання або проковування, заточування зубів, їх розлучення або плиття, встановлення пилки на верстат.

Обрізка та насікання зубів. Ці операції виконують у випадках невідповідності розмірів інструменту умовам його експлуатації, поломки кількох сусідніх зубівпилки або появи у полотні тріщин.

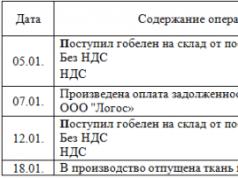

Мал. 102. Виявлення та усунення дефектів форми полотна круглої плоскої пилки: a-схеми виявлення дефекту диска перевіркою з двох сторін; б-розташування ударів при виправленні дефектів; С-слабкі місця; Т-тугі місця; В-випучини; І-вигини

При насіканні зубів проміжок між пуансоном і матрицею не повинен перевищувати 0,5 мм. Штампований контур зубів повинен передбачати припуск 1 -1,5 мм щодо необхідного профілю. Остаточна форма зубів досягається заточуванням їх на верстатах.

Виправлення пил. Правкою усувають місцеві та загальні дефекти форми полотна. Пристрій для виправлення дискових пилок показано на рис. 101.

Для виявлення дефектів форми полотна встановлюють пилку в горизонтальному положенні на три опори та перевіряють його короткою лінійкою повірочної з двох сторін. Встановлені межі дефектів окреслюють крейдою (рис. 102).

Спосіб виправлення залежить від типу дефекту. Слабкі місця"С" виправляють ударами проковочного молотка з круглим бойком навколо дефекту з поступовим ослабленням у міру віддалення від нього.

Удари завдають по обидва боки пили (рис. 102 I). Тугі місця "Т" виправляють ударами проковочного молотка всередині зони дефекту, починаючи від кордонів і закінчуючи в середині. Удари завдають по обидва боки пили (рис. 102 II).

Випучину «В» виправляють ударами проковочного молотка з боку випучини (рис. 102 III). Щоб не змінити загального натягу полотна, між пилкою, покладеною випучиною вгору і ковадлом, поміщають картонну або шкіряну прокладку.

Вигин пили «І» (складки у зубчастої кромки, відігнуті ділянки, горбатість і односторонню крилатість диска) виправляють ударами правильного вигину молотка (з довгим бойком) або по самому хребту у вигину, або, якщо розміри дефекту значні, від країв вигину боку опуклості. Вісь бойка повинна збігатися з напрямком осі згину (рис. 102III).

Якість виправлення пилки рекомендується перевіряти на спеціальному пристрої (рис. 101). У цьому випадку перевірка відбувається за умов, наближених до експлуатаційних. Критерієм оцінки якості редагування служить величина найбільшого відхилення бічної поверхні пилки (у периферійній частині) від площини торцевої поверхні пилки.

Пила вважається виправленою, якщо відхилення (в мм) від площинності (короблення, випучини та ін) на кожній стороні пиляльного диска не перевищують для пил діаметром (мм) до 450-0,1; від 450 до 800 – 0,2; від 800 до 1000–0,3. Відхилення від площинності центральної частини пилки в зоні фланців не повинні перевищувати 0,05 мм.

Для виправлення дискових плоских пилок використовують пілоправ-ну ковадло ПІ -38, проковочні молотки ПІ -40, ПІ -41; молотки правильні ПІ – 42, ПІ – 43; пристосування для перевірки якості редагування; лінійки перевірочні ПІ – 44, ПІ – 45, ПІ – 46, ПІ – 47 та Г1І – 48.

Довжина ручок правильних молотків має бути 30 см; маса молотків з перехресними бойками -1 кг; з косими бойками - 1,5 кг; радіус опуклості – 75 мм.

Вальцювання пилок проводиться з метою створення початкових напруг, необхідних для компенсації температурних напруг, що виникають при нерівномірному нагріванні полотна пилки в процесі пиляння, та зменшення небезпеки виникнення резонансних станів інструменту.

Сутність вальцювання полягає в ослабленні середньої частини пили за рахунок її подовження при прокаті між двома робочими роликами під тиском.

Провальцьована пилка набуває поперечної стійкості зубчастого вінця при роботі, тобто здатність протистояти неврівноваженим бічним силам, що діють на диск при пилянні, і забезпечувати тим самим прямолінійність пропилу

Вальцювати пилу достатньо по одному колу радіусом 0,8 R (де R - радіус пили без зубів) протягом 3-4 оборотів пили під впливом роликів. ,8 R повинні встановлюватись відповідно до даних таблиці 25.

Таблиця 25. Сила притиску роликів при вальцьуванні круглих плоских пилок

Залежно від вихідного напруженого стану пилки ста притиску роликів може коливатися.

Правильно провальцьована пилка при розташуванні в горизонтальній площині на трьох рівномірно розташованих опорах, що знаходяться всередині кола западин зубів на відстані 3-5 мм від неї, при вільному провисанні середньої частини повинна набувати рівномірної увігнутості (таре л-чатість). Величини вигнутості провальцованих пилок, що працюють зі швидкостями різання 40 - 60 м/с, виміряні з обох сторін на відстані 10 - 15 мм від краю центрального отвору пилки, повинні відповідати величинам, зазначеним у таблиці 26.

Якщо необхідне ослаблення середньої частини пилки не досягнуто, пилу перевертають і повторно вальцюють із колишньою величиною сили притиску роликів. Перевертання пилки сприяє деякому зменшенню вигину полотна роликами. У разі, якщо середня частина пилки не отримала необхідного послаблення, процес вальцювання продовжують по тому ж колу при збільшеній силі притиску роликів.

Зайве ослаблення середньої частини пилки при її перевальцьуванні виправляють вальцюванням по колу, що віддаляється на 3 - 5 мм від кола западин зубів. У цьому випадку сила притиску ррликів приймається від 10 до 30 кг залежно

від початкового напруженого стану інструмента

Вирівнювати вершини зубів пилки можна й іншим способом. У верстаті зміцнюють дошку (рис. 9, б), у проріз якої вставляють спочатку напилок, а потім полотно пили зубами вниз і, рухаючи пилкою по напилку, вирівнюють вершини зубів. Вирівнювати вершини зубів необхідно періодично, інакше вони будуть нерівномірно брати участь у пилянні. Якість фугування перевіряють, прикладаючи до вершин зубів лінійку. Якщо вершини зубів щільно примикають до ребра лінійки, фугування виконане правильно.

У процесі пиляння полотно пили треться об стінки дошки, що розпилюється, і затискається в пропилі. Щоб уникнути затискання полотна пилки в пропилі зуба необхідно розводити. Розлучення зубів пилок полягає в тому, що їх по черзі відгинають: парні зуби - в один бік, а непарні - в інший. При розведенні зубів потрібно відгинати набік не весь зуб, лише його верхню частину приблизно висоті до 2 /з від вершини.

При пилянні деревини твердих порід зуби розводять на 0,25...0,5 мм набік, а м'яких порід - на 0,5...0,7 мм. Треба суворо дотримуватись величини розлучення, так як при широкому розлученні пропил виходить великим і нерівним.

Зуби ручних пилок розводять розводками наступним чином (рис. 10, а). Полотно пили щільно затискають у лещата, а потім відгинають зуби поперемінно то в один, то в інший бік. Розводити зуби пилки потрібно рівномірно, не застосовуючи великих зусиль та різких рухів, оскільки інакше можна зламати зуб. Крім звичайної застосовують універсальну розведення (рис. 10, в).

Правильність розведення зубів пили перевіряють шаблоном (рис. 10, б), прикладаючи його до полотна пилки, затиснутої в лещатах. Спочатку перевіряють парні зуби, а потім непарні. Неправильно відігнуті зубці потрібно виправити.

Правильність розведення пилок можна перевірити більш точно індикаторним розводоміром типу РІ (рис. 10, г). При вимірі розводомір опорною поверхнею щільно притискають до полотна пили, а наконечник індикатора розташовують навпроти вершини контрольованого зуба. Після відхилення стрілки індикатора визначають величину розлучення.

Наступна операція - заточування зубів пив напилками з подвійною та одинарною насічкою. За формою напилки розрізняють тригранні, ромбічні та плоскі. Ручні пилки зазвичай заточують тригранними або ромбічними напилками.

При заточенні полотно пили затискають у лещата, що зміцнюються на верстаті. Напилок притискають до зуба під час руху від себе, а при поверненні його злегка піднімають, щоб він не торкався пилки. Сильно притискати напилок до зуба не слід, оскільки він нагріватиметься, що призведе до зменшення міцності зубів пилок. Зубці з прямим заточуванням пилок для поздовжнього розкрою заточують з одного боку, причому напилок слід тримати перпендикулярно полотну пили.

П  мули для поперечного розкрою деревини мають косу заточування, тому їх зуби заточують тригранним напилком, який тримають під кутом 60...70°. У цих пилок зубці заточують через один. Заточивши зуби з одного боку, пилку повертають до себе іншою стороною і, зміцнивши в лещатах, заточують решту зубів.

мули для поперечного розкрою деревини мають косу заточування, тому їх зуби заточують тригранним напилком, який тримають під кутом 60...70°. У цих пилок зубці заточують через один. Заточивши зуби з одного боку, пилку повертають до себе іншою стороною і, зміцнивши в лещатах, заточують решту зубів.

Лучкові пилки заточують тригранними напилками, які підбирають за розмірами зубів пилок. Наточені пили не повинні мати задирок, засинень та інших дефектів. Задирок знімають напилком з дрібною насічкою (оксамитовим). Прийоми ручного заточування пилок показані на рис. 11.

Прийоми роботи ручними пилками полягають у наступному. Для роботи полотно пили по відношенню до верстата (цибульки) встановлюють під кутом 30°, при цьому полотно пили має бути прямолінійним, без перекосів і добре натягнутим. Правильність установки пили перевіряють так: лівою рукою тримають за середник, а правою - за ручку і дивляться одним оком на полотно пили. Якщо полотно пили встановлено правильно, воно матиме вигляд натягнутої нитки (рис. 12, а), а якщо неправильно, то скручений кінець буде товщим (рис. 12, б). Виправляють положення полотна пилки поворотом ручки.

При поздовжньому пилянні дошку або брусок кладуть на верстак або на стіл так, щоб частина, що відпилюється, виступала назовні, тобто звішувалася за верстатну дошку, і зміцнюють струбциною. Потім планують лінію розпилу олівцем з лінійкою або рейсмусом. Лінію розпилу можна розмітити лезом гострої стамески, при цьому утворюється проріз у вигляді ризику, добре видно на поверхні деревини.

При розпилюванні деревини пилу направляють таким чином, щоб вона не сходила з наміченої лінії розпилу і не затискалася в пропилі, йшла вільно і легко, не перекошувалася в пропилі, а йшла рівно, не гойдаючись. При перекосі полотно пили защемиться в пропилі або буде важко просуватися від тертя, нагріється і втратить свої якості міцності.

У процесі пиляння правою рукою тримають пилку за стійку, а лівою підтримують дошку, що розпилюється. При цьому ступня лівої ноги повинна стояти паралельно верстату, а правою під кутом 70...80° до ступні лівої ноги.

При пилянні (рис. 13, а) роблять рухи «вразмах», притискають пилку до дна розпила під час руху вниз і кілька відводять її убік під час руху вгору (холостий хід). Пиляти потрібно рівно, без різких рухів, сильних натисків і без перекосів. При поздовжньому розпилюванні короткі дошки з розміткою закріплюють у лещатах у вертикальному положенні так, щоб ризику було видно працюючому (рис. 13, в). Пилу ставлять на лінію розмітки і повільним рухом на себе роблять неглибокий пропил, після чого можна пиляти в розмах пили. Пиляння можна також виробляти і по бруску (рис. 13, г).

П  При пилянні потрібно стежити за якістю поверхні, що розпилюється. Шорстка, груба поверхня виходить, якщо пилять деревину пилкою з великими і неправильно розведеними зубами, а також при роботі з погано заточеною пилкою. Неправильне розпилювання деревини виходить також при сильному натиску пилкою і при відхиленні від ризику.

При пилянні потрібно стежити за якістю поверхні, що розпилюється. Шорстка, груба поверхня виходить, якщо пилять деревину пилкою з великими і неправильно розведеними зубами, а також при роботі з погано заточеною пилкою. Неправильне розпилювання деревини виходить також при сильному натиску пилкою і при відхиленні від ризику.

При поперечному розпилюванні дощок і брусків матеріал кладуть на верстак або стіл так, щоб відрізок, що відпилюється, звисав з нього, і за зробленою заздалегідь ризик роблять запил, тримаючи лучкову пилу правою рукою за стійку вище ручки, а лівою підтримують матеріал (рис. 14).

Для точного поперечного розкрою дошки або бруска під певним кутом без розмітки застосовують ящик розпилювання (рис. 15), в бічних стінках якого є пропили, зроблені під певним кутом (45, 90°). При пилянні матеріал підтримують лівою рукою, а правою беруть за стійку пили і, спрямовуючи її в потрібний пропил, торцюють матеріал.

Для різання деревини необхідно користуватись добре підготовленим до роботи ручним інструментом.

Підготовка пилок

Гострі та добре спрямовані ручні пилки полегшують роботу, покращують якість розпилу. Перед початком пиляння ганчіркою, змоченою в гасі, очищають полотно пили від нальоту іржі та смолистих нашарувань. Погнуте полотно виправляють на рівній чавунній або сталевій плиті молотком або злегка затискають у лещатах і повільно простягають. Після правки зуби пилок по висоті вирівнюють фуговкою напилком, вставленим у дерев'яну колодку. Після фугування зубці розводять розводками або звичайними плоскогубцями. Для цього одну половину зубів (через один) потрібно відігнути в одну, іншу половину в інший бік. При розведенні верхівки зубів пилки відгинають на 2/3 їхньої висоти від основи. Для розпилювання сухої твердої деревини кожен зуб відводять на 0,25-0,5 мм, для м'яких порід – на 0,5-1 мм. Величина розлучення всіх зубів має бути однаковою. При заточенні пилок тригранними напилками полотно затискають у лещата.

Зуби поперечного розпилювання заточують по відношенню до площини полотна похилими фасками. При цьому напилок тримають похило в 45-80 ° і заточування ведуть через один зуб, притискаючи напилок до зуба пили під час руху від себе знизу вгору. Після заточування зубів з одного боку повертають пилку іншою стороною і заточують пропущені раніше зуби (рис. 12, д).

Зуби для поздовжнього та змішаного розпилювання заточують з одного боку суцільно без перепусток, тримаючи напилок під прямим кутом до полотна пили. Сильно притискати напилок не слід. Від сильного натиску пила нагріватиметься і втрачатиме своє загартування.

Заточування стругального інструменту

Заліза, стамески, долота заточують на ручному точилі або бруску і доводять до повної гостроти на бруску. При заточенні на мокрому точилі залізницю тримають правою рукою нерухомо або злегка переміщаючи по ширині робочої поверхні кола. У ріжучої кромки заліза притискають всією площиною фаски до кола пальцями лівої руки і заточують доти, поки на протилежному боці фаски не утворюється слабкий задир. Видаляють задирки прямолінійними або круговими рухамибруска фаскою або заправляють на оселі. По закінченні редагування рекомендується вістрям леза залізця з натиском провести по твердій деревині або по сучку, а потім знову зробити доведення на бруску. Цим усувається утворення помилкового жала. Кут заточування перевіряють шаблоном, а правильність заточування леза – косинцем. Леза калевок точать фігурним камінням або напилками. Правлять фаску наждачним порошком з олією. Для цього відрізок деревини відповідного профілю макають в олію, потім у наждаковий порошок і проводять за фаскою.

Доатегорія:

Столярна справа

Підготовка ручних пилок до роботи

Полотно нерозведеної пили затискатиметься боками пропилу, або, як кажуть, пилу заїдатиме. В результаті буде потрібна велика витрата сил на пиляння, полотно пили буде сильно нагріватися, якість розпилу погіршиться. Щоб уникнути цього, пили розводять.

Розлучення пили полягає в почерговому відгинанні її зубів у різні боки: парних зубів в один бік, непарних – в інший (рис. 1).

При розлученні відгинають верхню частинукожного зуба лише на половину його висоти. Відгинання зубів на всю їх висоту веде до викривлення полотна, появі в ньому тріщин, поломки зубів.

Розмір 0,5 мм, але не більше ніж на половину товщини полотна на кожну сторону. При великому розлученні погіршується чистота розпилу і збільшуються втрати деревини в тирсу, крім того, зростають зусилля, що витрачаються на пиляння. Стосовно пил для поздовжнього пиляння це пояснюється тим, що при дуже великому розведенні зубів збільшується навантаження на їх бічні грані, заточені під прямим кутом.

При поперечному ж пилянні пилкою з великим розлученням збільшується довжина тирси і на їх скол з дна пропила потрібно більше зусиль.

Величина розлучення всіх зубів кожної пили має бути однаковою. При неоднаковому розлученні менш відігнуті зуби не братимуть участі в пилянні, а більш відігнуті працюватимуть з перевантаженням і тому швидше вийдуть з ладу.

Для розведення зубів полотно пили затискають у дерев'яні лещата біля лінії основ зубів (рис. 2). Якщо полотно затискають у металеві лещата, то на обидві сторони полотна накладають дерев'яні брусочки.

Зуби можна розводити плоскогубцями, але краще це робити спеціальною розводкою. Існують розлучення різних конструкцій(Рис. 3). Є розведення з упором, що забезпечують однакову величину розлучення всіх зубів. Особливо зручна універсальна розводка, показана на рис. 4.

Мал. 1. Розлучення зубів пил: а - для поздовжнього та змішаного пиляння; б - для поперечного пиляння

Мал. 2. Затискач у лещатах пильного полотна при розведенні та заточенні пилок

Мал. 3. Розведення: а - проста (плашка); б – плашка з упорами; в - одностороння дискова з упором; г – дискова двостороння з упорами; д – щипцова; е - шаблон

Мал. 4. Універсальна розводка: 1 - важіль, що відгинає; 2 - пластинка, якою регулюється ширина, проходу для полотна пилки; 3 - регулюючі гвинти; 4 – шарнірний регулятор величини розлучення; 5 - регулюючий гвинт; 6 – шкала для встановлення величі. ні розлучення; 7 - гвинт із упором для зубів різної висоти; 8 - пружина

Правильність розлучення перевіряється шаблоном, зображеним на рис. 3, е. Нерівномірно розведену пилку можна виправити, простягнувши її зубчастий вінець між губками металевих лещат, розсунутими на величину, що дорівнює товщині полотна пилки з розлученням.

Розлучення зубів роблять до заточування.

Мал. 5. Заточення пилок: а - виконання прямого заточування; б - виконання косого заточування; в - вид заточених зубів у пилки для поперечного пиляння

У Останнім часомвсе більше стали випускати полотна пилок неоднакової товщини: до зубчастого вінця товщі, а до обушку тонше. У таких полотен розлучення зубів не роблять.

Заточування ручних пилок виробляють тригранними напилками з дрібною насічкою. При прямому заточенні (рис. 5 а) напилок тримають перпендикулярно до полотна, а при косій (рис. 15,6) - під кутом 45 - 80°.

Натиск напилком має бути рівномірним і не дуже сильним. При сильному натиску утворюються великі задирки, а заточування стає важчим. При зворотному русі (до себе) напилок піднімають.

Для заточування полотно затискають у лещатах так само, як при розведенні зубів. При затиску лучкової пили для заточування цибульку відкидають у напрямку від себе.

У будь-якої пили висота зубів має бути однаковою, однаковим має бути і крок по всьому зубчастому вінцю. Зуби пили спрацьовуються нерівномірно: одні більше, інші менше, тому перед заточуванням їх вирівнюють по висоті - пилу, як то кажуть, фугують. Інструмент для фугування пилок є напилком, вставленим у дерев'яну колодку (рис. 6, а). Ще простіший пристрій показано на рис. 6,6.

Перед тим як приступити до роботи лучковою пилкою, відвертають цибулька вправо від площини полотна: для пиляння вздовж - на ширину брусків, що відпилюються, для пиляння поперек - на 30 - 35°. У розпускної пилки цибулька встановлюють під прямим кутом до полотна.

Мал. 6. Фугування пилки перед заточуванням: а - за допомогою фуганка з напилком; б - за допомогою більш простого пристрою

Полотно пилки на всьому своєму протязі повинно бути в одній площині, тобто не мати перекосів. Це перевіряється на око. Натяг пили має бути досить сильним. Правильно натягнуте полотно важко виводиться пальцями з площини натягу. Закрутка не повинна виходити своїм кінцем за розпірку.

Якість пильного полотна столяр може визначити згинанням полотна, підвішуванням його за вушко, а також звуком. Полотно, зігнуте і затиснуте в кінцях, повинно утворити правильне коло; у полотна, вільно підвішеного за вушко, не повинно бути помітно перекосів. Підвішене полотно хорошої якостівидає при ударі по ньому нігтем чистий, рівний звук. Брехтіння звуку вказує на наявність у полотні тріщин.

Поверхня полотна має бути гладкою, без раковин. На ній не повинно бути іржі.

Зберігати пилку потрібно в сухому місці.

ТЕХНОЛОГІЯ

ВИРОБНИЦТВА

МЕБЛІ

Допущено

Міністерством освіти Російської Федераціїв якості навчального посібникадля освітніх установ початкового професійної освіти

Клюєв Г. І.Технологія виробництва меблів:

Навч. посібник для поч. проф. освіти / Геннадій Іванович Клюєв. – М.: Видавничий центр «Академія», 2005. – 176 с.

Розглянуто технологію виконання столярних робіт при виготовленні меблів: ручне та механізоване оброблення деревини, столярні з'єднання, склеювання та гнуття деревини, облицьовування меблевих заготовок, а також технологія обробки, ремонту та реставрації меблів.

Для студентів початкової професійної освіти, а також для молодих робочих меблевих підприємств.

ПЕРЕДМОВА.. 7

РОЗДІЛ 1 СТОЛЯРНІ РОБОТИ... 8

Глава 1 РУЧНА ОБРОБКА ДЕРЕВИНИ... 8

1.1 Організація робочого місця та забезпечення безпеки праці столяра. 8

1.2 Розмітка деревини.

Інструмент для розмітки. 9

Прийом розмітки. 11

1.3 Пиляння деревини.

Інструменти для пиляння деревини.

Підготовка ручних пилок до роботи. 13

Прийоми пиляння ручними пилками. 15

Вимоги до якості пиляння. 16

Безпека праці під час роботи з ручними пилками. 16

Корисні порадистоляра. 17

1.4 Стругання деревини. 17

Інструменти для плоского стругання деревини.

Інструменти для профільного стругання. 19

Підготовка стругального інструменту до роботи. 21

Стругання ручними рубанками. 22

Безпека праці під час стругання. 24

Корисні поради столяру. 24

1.5 Довбання деревини та різання стамескою. 25

Інструменти для довбання. 25

Підготовка доліт та стамесок до роботи. 25

Прийоми довбання деревини. 25

Прийоми різання стамескою. 26

Безпека праці. 27

Корисна порада столяру. 27

1.6 Свердління деревини.

Інструменти для свердління. 28

Підготовка свердел до роботи. 28

Прийоми свердління отворів. 28

Безпека праці під час свердління. 29

Корисні поради столяру. 29

1.7 Шліфування деревини. 29

Контрольні питання. 30

Глава 2 МЕХАНІЗОВАНА ОБРОБКА ДЕРЕВИНИ... 31

2.1 Ручні електрифіковані машини.

Дискові електропили.. 31

Електролобзики. 31

Електрорубанки. 32

Електросвердлувальні машини.. 32

Електрошуруповерти.. 33

Електрошліфувальні машини.. 33

Безпека праці під час роботи з електрифікованими ручними машинами. 33

2.2 Деревообробні верстати. 34

Характеристика верстатів. 34

Круглопильні верстати. 35

Стрічковопильні верстати. 37

Поздовжньо-фрезерні верстати. 37

Шипорізні верстати. 42

Свердлильно-пазувальні верстати. 42

Довжинні верстати. 43

Шліфувальні верстати. 43

Комбіновані верстати. 44

2.3 Загальні правилабезпеки праці під час роботи на деревообробних верстатах. 45

Контрольні питання.. 46

Глава 3 СТОЛЯРНІ СПОЛУКИ. 46

3.1 Кутові шипові з'єднання. 46

3.2 З'єднання по довжині та по кромці. 49

3.3 Клейові з'єднання. 49

3.4 З'єднання шурупами, металевими шпильками та скобами. 50

Корисні поради столяру. 51

Контрольні питання.. 51

Глава 4 ТЕХНОЛОГІЯ Склеювання деревини... 51

4.1 Підготовка матеріалів, що склеюються. 51

4.2 Види клеїв для склеювання деревини.

4.3 Методи нанесення клею. 52

4.4 Методи склеювання. 53

4.5 Склеювання заготовок та деталей із масиву деревини. 54

4.6 Режим склеювання деревини. 55

Корисні поради столяру. 56

Контрольні питання.. 56

Розділ 5 ТЕХНОЛОГІЯ ГНУТТЯ ДЕРЕВИНИ... 57

Глава 6 ТЕХНОЛОГІЯ ОБЛИЦЮВАННЯ МЕБЛІВИЙ ЗАГОТОВОК.. 58

6.1 Підготовка основи під облицювання. 58

6.2 Підготовка натурального шпону. 59

6.3 Наклеювання облицювання на основу. 62

Контрольні питання.. 65

РОЗДІЛ 2 ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ ТА ЗБИРАННЯ СТОЛЯРНО-МЕБЛЕВИХ ВИРОБІВ. РЕМОНТ І РЕСТАВРАЦІЯ МЕБЛІВ.. 66

Глава 7 КОНСТРУКЦІЇ ТА ВИГОТОВЛЕННЯ СТОЛЯРНИХ І МЕБЛІВИХ ВИРОБІВ 66

7.1 Виготовлення сучасних вікон. 66

Корисна порада столяру. 71

7.2Виготовлення сучасних дверей. 71

7.3 Сучасні матеріали виготовлення меблів. 77

7.4 Класифікація меблів. 78

7.5 Основні конструктивні елементи меблів. 79

7.6 Конструкції та виготовлення шаф. 83

7.7 Конструкції та виготовлення обідніх, письмових столів та табуретів. 88

7.8 Конструкції офісних меблів. 93

Контрольні питання.. 94

Розділ 8 ЗБИРАННЯ СТОЛЯРНИХ І МЕБЛІВИХ ВИРОБІВ.. 94

8.1 Види та організаційні формизбирання. 94

8.2 Вузлове складання. 95

8.3 Загальне складання. 97

8.4 Точність збирання. 98

Контрольні питання.. 99

Розділ 9 ОБРОБКА МЕБЛІВИЙ ВИРОБ.. 99

9.1 Підготовка поверхні деревини до оздоблення. 99

9.2 Технологія нанесення оздоблювальних матеріалів при прозорому оздобленні деревини. 102

9.3 Технологія нанесення оздоблювальних матеріалів при непрозорій обробці деревини 106

9.4 Технологія нанесення оздоблювальних матеріалів під час імітаційної обробки деревини 106

9.5 Усунення дефектів обробки. 107

Корисні поради мебляру. 108

Контрольні питання.. 109

Розділ 10 РЕМОНТ І РЕСТАВРАЦІЯ МЕБЛІВ.. 109

10.1 Усунення пошкоджень конструктивних елементів із масиву. 109

10.2 Усунення пошкоджень облицювального покриття. 110

10.3 Усунення пошкоджень оздоблювальних покриттів. 111

10.4 Боротьба з меблевим жучком-точильником. 112

Контрольні питання.. 112

СПИСОК ЛІТЕРАТУРИ... 113

ПЕРЕДМОВА

Цей навчальний посібник написаний для учнів на підставі навчальних програм«Майстер столярного та меблевого виробництва» на предмет «Технологія меблевого виробництва» для підготовки в установах початкової професійної освіти робітників за спеціальністю «Столяр меблевого виробництва».

Зміст посібника відповідає основним темам програмного матеріалу. Головна увага у посібнику приділяється технології виконання столярних та меблевих робіт, влаштуванню та правилам експлуатації ручних та механізованих інструментів, основних деревообробних верстатів та обладнання для виконання операцій з виготовлення меблів. Послідовність викладу матеріалу дозволяє простежити технологію виготовлення столярно-меблевих виробів з урахуванням сучасних досягнень техніки та технології у деревообробці та меблевому виробництві.

Велика увага приділена різним видам пристосувань та шаблонів, які застосовуються у виробництві меблів, а також з питань безпеки праці. Детально розкрито теми предмета зі склеювання та облицьовування, збирання та оздоблення столярно-меблевих виробів, ремонту та реставрації. Столяр меблевого виробництва повинен не тільки вміти виготовляти вироби, але й розробляти конструкції цих виробів, вивчаючи основи конструювання столярно-меблевих виробів.

Майбутньому майстру столярно-меблевого виробництва крім даного посібника необхідно також використовувати додаткову літературу з питань автоматизації меблевого виробництва, стандартизації та контролю якості, конструювання столярно-меблевих виробів та охорони праці на деревообробних підприємствах. Кожна тема посібника закінчується контрольними питаннями для закріплення та повторення матеріалу, що вивчається.

Основною метою даного навчального посібника є надання допомоги учням закладів початкової професійної освіти та молодим робітникам на меблевих підприємствах у здобутті теоретичних та практичних знань за технологією виробництва меблів.

РОЗДІЛ 1 СТОЛЯРНІ РОБОТИ

Глава 1 РУЧНА ОБРОБКА ДЕРЕВИНИ

Розмітка деревини

Щоб отримати деталь потрібної форми та розмірів, треба перш за все зробити розмітку на відповідному матеріалі, з якого виготовлятиметься дана заготовка. Розмітку прийнято поділяти на чорнову (попередню) та чистову (остаточну).

При попередній розмітці дошки розкроюють на чорнові заготовки, тобто заготовки з припусками на обробку, а після обробки роблять чистову розмітку, одержують чистові деталі відповідно до креслень і ескізів. даний видстолярні вироби. Розмітка проводиться олівцем у вигляді ліній (рисок) або точок за допомогою лінійки або спеціальних шаблонів для полегшення роботи з розмітки.

Інструменти для розмітки

Для розмітки та перевірки точності оброблених заготовок та деталей використовують масштабну лінійку, рулетку, складаний метр, косинець, ярунок, малку, рейсмус, циркуль, скобу, штангенциркуль, шаблони та рівень (рис. 1.3).

Рулеткає металевим або пластмасовим футляром, в якому знаходиться вимірювальна стрічка різної довжини (1... 100 м) з нанесеними на ній поділками в метрах, сантиметрах і міліметрах. Рулетку використовують для чорнової розмітки довгомірних пиломатеріалів.

Складаний метрє набір металевих або дерев'яних лінійок з нанесеними на них поділками. Лінійки з'єднуються між собою на шарнірах і легко складаються чи розсуваються. Метр служить для лінійних вимірів предметів незначної довжини.

Кутник(Див. рис. 1.3, а)призначений для нанесення рисок під кутом 90° та перевірки прямого кута (прямокутність) елементів столярних виробів. Кутник складається з основи та лінійки, на якій можуть бути нанесені поділки. Кутники бувають дерев'яні та металеві.

Ярунок(Рис. 1.3, 6) служить для розмітки та вимірювання кутів 45°. Складається з основи (колодки), в яку вставлено дерев'яну або металеву лінійку під кутом 45°.

Малка(Рис. 1.3, в)призначена для вимірювання кутів за зразком та перенесення їх на заготівлі. Складається з основи (колодки) та лінійки, з'єднаних між собою шарнірно.

Рейсмус(Рис. 1.3, г)служить для нанесення рисок, паралельних кромці або пласті заготовок, що обробляються. Він складається з корпусу та двох пересувних брусочків, на кінцях яких знаходяться гостро заточені шпильки. Брусочки закріплюють у положенні клином або гвинтами, якщо корпус рейсмусу виконаний з пластмаси.

Циркуль(Рис. 1.3, д)застосовують для розмітки кіл і дуг діаметром трохи більше 0,5 м. Для розмітки великих діаметрів застосовують штанговий розсувний циркуль.

Скобаслужить для розмітки шипових з'єднань.

Штангенциркуль(Рис. 1.3, е) застосовують для вимірювання зовнішніх та внутрішніх розмірів деталей та виробів. Штангенциркулі бувають чотирьох типів. Найбільш часто застосовують штангенциркуль ШЦ-1 з двостороннім розташуванням губок для зовнішніх та внутрішніх вимірювань та лінійкою для вимірювання глибини отворів.

При розмітці шипів та вушок широко застосовуються різні види шаблонів(Рис. 1.4). Накладні шаблони для розмітки шипів «ластівчин хвіст» та ящикових виготовляють із металу, твердої ДВП та опорних брусків. Шаблон встановлюється за місцем, а потім олівцем обводять контури шпильок.

При розмітці шипів та вушок широко застосовуються різні види шаблонів(Рис. 1.4). Накладні шаблони для розмітки шипів «ластівчин хвіст» та ящикових виготовляють із металу, твердої ДВП та опорних брусків. Шаблон встановлюється за місцем, а потім олівцем обводять контури шпильок.

Рівеньзастосовують для перевірки горизонтального та вертикального розташування поверхонь полиць, шаф, антресолей, а також при встановленні меблевих конструкцій.

Допоміжними інструментами для розмітки та контролю є транспортир, вимірювальна лінійка, шило, олівець, бруски для контролю точності оброблених поверхонь заготовок, лінійки для вимірювання кутів по діагоналі при склеюванні рамок і коробок для столярних виробів.

Прийоми розмітки

Щоб правильно розмітити пиломатеріал, необхідно спочатку ознайомитися з кресленням і підготувати потрібні розмічальні інструменти. Розмітку роблять на верстаті чи столі. Розмічувальні лінії (ризики) наносять на поверхню матеріалу гостро заточеним твердим олівцем або шилом.

На рис. 1.5, а Б Впоказано розмітку по лінійці, косинцем (під кут 90 °), ярунком (під кут 45 °). При розмітці заготовок спочатку наносять поперечні, потім пайові й похилі ризики, а після цього кола і дуги.

На рис. 1.5, а Б Впоказано розмітку по лінійці, косинцем (під кут 90 °), ярунком (під кут 45 °). При розмітці заготовок спочатку наносять поперечні, потім пайові й похилі ризики, а після цього кола і дуги.

Поперечні ризики наносять олівцем по кутнику. Для цього лінійку косинця накладають на одну з лицьових сторін заготовки, а основу косинця притискають до іншої лицьової сторони заготовки і олівцем завдають ризику.

Пайові паралельні ризики наносять рейсмусом (рис. 1.5, г).Шпильки рейсмусу встановлюють за масштабною лінійкою. Колодку рейсмусу щільно притискають до лицьового боку заготовки. Ризики наносять пересуванням рейсмусу прийомом "на себе" або "від себе".

Похилі ризики проводять за ярунком, малкою, лінійкою або шаблоном. Прийоми виконання операцій самі, як і під час проведення поперечних рисок.

Розмітка скобою (рис. 1.5, д)використовується при ручному зарізуванні шипів та вушок. Ризики наносять за допомогою гострих кінців цвяхів, які забиваються в чверть скоби на певній відстані, що дорівнює ширині вуха.

На рис. 1.5, епоказано розмітку кола циркулем. Попередньо на пласті деталі або торці за допомогою лінійки намічають центр кола або дуги. Потім ніжку циркуля встановлюють центр і проводять необхідну лінію. Розмітка повинна бути виконана з достатньою точністю та відповідно до креслень або ескіз.

Для розмітки профілів криволінійних деталей використовують шаблони (лекали). Роблять їх із фанери або твердої деревноволокнистої плити. Контур лекала випилюють лобзиком. Шаблон накладають на заготівлю та лекало обводять олівцем.

Пиляння деревини

Пиляння - це один з основних та первісний спосіб обробки деревини за допомогою багаторізцевих інструментів різних конструкцій.

Підготовка ручних пилок до роботи

У підготовку пилок до роботи входять такі операції: перевірка якості інструменту, заточування, фугування та розведення зубів пилок.

Перевірка якості пилоквключає оцінку їх технічного стану - міцність і цілісність ручок, надійність полотен і їх кріплення, гостроту зубів і якість розведення. Зусилля, що витрачаються на пиляння, багато в чому залежать від якості заточування та правильності розведення зубів пилок.

У процесі пиляння зуби пил топляться, і щоб відновити їхню ріжучу здатність, здійснюють заточування.Ручні пилки зазвичай заточують тригранними або ромбічними напилками.

|

Зуб'я пилок для поперечного розкрою деревини мають косу заточування, їх заточують під кутом 60...70° до полотна пили (мал. 1.9, а).У цих пилок зубці заточують через один і при заточенні знімають метал зі скошеної поверхні зуба. Заточивши зуби з одного боку, пилку повертають до себе іншою стороною і, зміцнивши її в лещатах, заточують решту зубів під тим самим кутом.

Зуби пилок для поздовжнього пиляння мають пряме заточування, тому їх заточують з одного боку під кутом 90° до полотна пили (мал. 1.9, б).

Зуби пив для поздовжнього пиляння, у яких кут між передньою і задньою гранями сусідніх зубів менше 60°, заточують ромбічним напилком.

Зуби пил для універсального пиляння заточують тригранним напилком прямим заточенням, знявши метал одночасно з передньої та задньої поверхонь зубів (рис. 1.9, в).

При заточенні зубів за кожний робочий прохід напилка потрібно знімати шар металу однакової товщини. Для цього натиск напилка повинен бути рівномірним і лише під час руху вперед. Переміщати напилок у зворотному напрямку потрібно вільно, без натиску, відриваючи або не відриваючи його від поверхні, що заточується. Остаточне доведення роблять напилком з дрібною насічкою (оксамитовим). Після напильника задирки з бокових граней зубів знімають мокрим осолом. Для зручності заточування полотно пили затискають у дерев'яних лещатах різних конструкцій.

При заточенні зубів за кожний робочий прохід напилка потрібно знімати шар металу однакової товщини. Для цього натиск напилка повинен бути рівномірним і лише під час руху вперед. Переміщати напилок у зворотному напрямку потрібно вільно, без натиску, відриваючи або не відриваючи його від поверхні, що заточується. Остаточне доведення роблять напилком з дрібною насічкою (оксамитовим). Після напильника задирки з бокових граней зубів знімають мокрим осолом. Для зручності заточування полотно пили затискають у дерев'яних лещатах різних конструкцій.

Щоб запобігти виступу окремих зубів пил і виправити їх положення по одній лінії, вдаються до них фугуванняоселком або тригранним напилком. Якщо відхилення вершин зубів пив від прямої лінії значні, всі зубці фугують напилком, вставленим у дерев'яну колодку (рис. 1.10). Полотно пили має бути закріплене у дерев'яних лещатах. Зуби пили фугують напилком до заточування або, як правило, після розведення.

У процесі пиляння полотно пили третьиться об стінки матеріалу, що розпилюється, і затискається в пропилі. Щоб уникнути цього зуба, необхідно розвести.

Розведення зубів пилокполягає в тому, що їх по черзі відгинають то в одну (парні зуби), то в іншу (непарну) сторону. При розведенні зуб відгинають повністю по висоті, а наполовину. При пилянні деревини твердих порід зуби розводять на 0,25...0,5 мм набік, а м'яких порід - на 0,5...0,7 мм. Загальна величина розлучення зубів не повинна бути більшою за товщину полотна.

При розлученні зубів важливо забезпечити однаковий відгин зубів на кожну сторону. Якщо ця умова не буде виконана, то якість пиляння знизиться. Зуби розводять вручну розведенням різних конструкцій - від простих до універсальних (рис. 1.11). Полотно пили щільно затискають у лещата, а потім відгинають зуби поперемінно, то в один, то в інший бік. Розводити зуби пили простим розведенням потрібно рівномірно, без великих зусиль, інакше зуб можна зламати. Крім простої розведення застосовують універсальну розведення, яка дає можливість отримати правильну величину розведення зубів пили. Величину розлучення зубів перевіряють шаблоном. Розводити зуби можна до і після заточування залежно від їхнього зносу. При значному спотворенні розлучення краще спочатку розвести, а потім заточити пилку.

При розлученні зубів важливо забезпечити однаковий відгин зубів на кожну сторону. Якщо ця умова не буде виконана, то якість пиляння знизиться. Зуби розводять вручну розведенням різних конструкцій - від простих до універсальних (рис. 1.11). Полотно пили щільно затискають у лещата, а потім відгинають зуби поперемінно, то в один, то в інший бік. Розводити зуби пили простим розведенням потрібно рівномірно, без великих зусиль, інакше зуб можна зламати. Крім простої розведення застосовують універсальну розведення, яка дає можливість отримати правильну величину розведення зубів пили. Величину розлучення зубів перевіряють шаблоном. Розводити зуби можна до і після заточування залежно від їхнього зносу. При значному спотворенні розлучення краще спочатку розвести, а потім заточити пилку.

Вимоги до якості пиляння

Якість пиляння характеризується шорсткістю отриманих поверхонь і точністю

обробки заготівлі. Більш шорстка поверхня виходить при роботі тупою та погано розведеною пилкою, тому перед роботою пилку слід добре заточити та розвести. Неточне розпилювання деревини виходить при сильному натиску пилкою і при відхиленні її від ризику розмітки. Запилювання шипів і вушок слід розпочинати тільки після набуття достатнього досвіду в роботі ручними пилками та відпрацювання прийомів пиляння. При пилянні розмічувальну ризик зберігають. Лінія пропилу повинна проходити поряд із ризиком, і по цій лінії визначають точність розпилювання. При подальшій обробці струганням припуск на обробку знімається.

Щоб уникнути відщепів і відломів кромок при поперечному розпилюванні деталей, їх кінці після закінчення пиляння слід підтримувати лівою рукою. Запилювання шипів та вушок повинно виконуватися з достатньою точністю.

Корисні поради столяру

Чим тонша деталь, тим меншого розміру мають бути зуби пили. Тому для обпилювання дрібних штапиків або планок можна використовувати шліцьову пилку для металу, але працювати нею слід у стилі.

Краї фанери при розпилі поперек сорочкового шару не сколюватимуться, якщо місце розпилу попередньо змочити водою.

Щоб пила з нешироким розлученням зубів не застрявала в деревині (особливо у сирій), її достатньо натерти милом, та робота підешвидше.

Стругання деревини

Стругання - це різання деревини різцем (ножем) у різних напрямках по відношенню до її волокон. За допомогою стругання пиляних заготовок отримують заготовки. правильної форми, заданих розмірів та певної шорсткості поверхні деревини.

Для стругання застосовують ручний стругальний інструмент (рис. 1.15), яким обробляють прямолінійні, криволінійні, плоскі та фігурні поверхні.

Виготовляють стругальні інструменти з деревини твердолистяних порід (граба, ясеня, клена, бука, груші та яблуні), яка повинна бути прямошаровою без пороків та вологістю не більше 10 %.

Крім дерев'яних рубанків для стругання деревини застосовують металеві шерхебелі та рубанки з одиночними або подвійними ножами.

Підготовка стругального інструменту до роботи

Перед виконанням стругання заготовок попередньо підбирають необхідний рубанок, перевіряють заточування ножа і налагоджують інструмент на заданий режим різання.

Ножі рубанків заточують на абразивному колі, яке періодично змочують водою.

Для заточування ножів використовують настільні точила ЕТ-1, БЕТ-1, ТН-100 та ін. Ножі можна заточувати і на точильному бруску прямолінійними або круговими рухами, щільно притискаючи їх до поверхні бруска (рис. 1.28). Правку ножів виробляють на оселі до повного зняття задирок. Точильні бруски змочують водою, а осели - гасом. Кут загострення ножів у межах 25...30°. Кромка леза ножа повинна бути прямолінійною або мати інший профіль (увігнутий, опуклий, ступінчастий). Правильність заточування ножів перевіряють за допомогою лінійки, косинця, візуально та шаблоном.

Для заточування ножів використовують настільні точила ЕТ-1, БЕТ-1, ТН-100 та ін. Ножі можна заточувати і на точильному бруску прямолінійними або круговими рухами, щільно притискаючи їх до поверхні бруска (рис. 1.28). Правку ножів виробляють на оселі до повного зняття задирок. Точильні бруски змочують водою, а осели - гасом. Кут загострення ножів у межах 25...30°. Кромка леза ножа повинна бути прямолінійною або мати інший профіль (увігнутий, опуклий, ступінчастий). Правильність заточування ножів перевіряють за допомогою лінійки, косинця, візуально та шаблоном.

Прийоми налагодження рубанка показано на рис. 1.29. Налагодження рубанка полягає в правильної установкита надійне закріплення його ножа. Налагодження рубанка перевіряють пробним струганням заготовок.

Ніж цикли заточують на бруску і правлять на бруску. Після виправлення ніж не повинен мати задирок. Потім у ножа сталевим полірованим стрижнем із заокругленими кутами наводять жало (задирок) (рис. 1.30). Наведення виготовляють з напилка. Після наведення жала у ножів утворюється дуже тонке лезо, яким зачищають стругану поверхню.

|

Стругання ручними рубанками

|

Підготовлену до стругання заготовку закріплюють на верстаті лицьовою (базовою) стороною вгору так, щоб напрямок волокон деревини збігався з напрямком стругання. Строгати необхідно рухом рук у повний розмах по прямій лінії з рівномірним натиском на рубанок. При цьому основну роль повинні грати рухи рук робітника, а не корпус його тіла. Прийоми стругання рубанка та фуганка показані на рис. 1.31. Як правило, заготівлю спочатку стругають шерхебелем і рубанком з одиночним ножем, а потім - рубанком з подвійним ножем або фуганком.

Після пропростування однієї базової поверхні заготівлі її перевертають і стругають інші сторони, контролюючи процес стругання косинцем. Поверхня деревини повинна бути чистою та гладкою, без задирок та виривів волокон. Якість стругання перевіряють візуально (на око), лінійкою та косинцем (рис. 1.32). Якість проструганої профільної поверхні можна проконтролювати найпростішими шаблонами (еталонами).

При обробці торців заготівлі спочатку стругають один край від себе до середини заготівлі, а потім на себе інший (рис. 1.33). Це зменшує відщепи та відколи. Щоб уникнути цих дефектів, на торці деталі по її периметру можна попередньо зняти фаски шириною, що дорівнює величині стругання, а потім зробити торцювання.

|

Прийоми роботи горбачем, зензубелем, жолобником і фальцгебелем показано на рис. 1.34. Горбачем так само, як і звичайним рубанком, обробляють поверхні деревини різної кривизни.

Зензубелем відбирають чверті заздалегідь виконаною розміткою. Стругання проводять на невеликій відстані від розмічальної лінії, і послідовно знімають стружку на глибину чверті (приблизно на 3...4 мм). Після відбірки частини чверті по всій довжині заготівлі зензубелем стругають у розмах рук, не виходячи межі розмітки. Потім чверть зачищають зензубелем.

Прийоми роботи жолобником майже такі ж, як і зензубелем. Радіус закруглення ножа підбирається залежно від призначення та розмірів заглиблення (жолобка).

Фальцгебелем відбирають чверті так само, як і зензубелем, але без попередньої розмітки, оскільки ступінчаста підошва фальцгебеля визначає розмір чверті. При струганні деревини оброблювану заготовку необхідно правильно укласти на верстат і закріпити її між його упорами.

Особливим видом стругання деревини є циклювання спеціальним ножем-циклом. При роботі циклю ставлять під кутом до поверхні, що циклується, тримають її пальцями обох рук і рухають у напрямку волокон деревини. Цикля стругає тільки при русі в один бік. Для циклювання можна використовувати ручну циклю рубанкового типу.

Безпека праці при струганні

Строгати слід справним інструментом з добре заточеним ножем та надійною його установкою в колодці рубанка або фуганка. При заточенні ножів на металевому точилі треба надягати захисні окуляри. На точилі повинен бути захисний екран із блокуючим пристроєм. Строгальні інструменти на верстаті потрібно укладати на бік лезом від себе, а після роботи їх слід очистити від стружки і прибрати в інструментальну шафу.

Корисні поради столяру

Леза ножів рубанків і фуганків повинні бути трохи (не більше 0,5 мм) заокруглені по краях. Цим виключається робота бічних передніх кромок ножів, які залишають смуги при струганні заготовок, що обробляються.

Якщо «підошва» дерев'яного рубанка стала непридатною, її замінюють новою, шляхом наклеювання пластини товщиною 15...20 мм з деревини граба, клена, ясена, бука. Для кращого ковзання нову «підошву» рекомендується трохи змастити тонким шаром. лляної оліїі просушити 8...10 днів.

Щоб налагодити металевий рубанок на необхідну товщину стружки (0,2...0,3 мм), достатньо покласти під його передню та задню частини по аркуші звичайного паперу, складеного в кілька шарів. Папір та рубанок слід помістити на рівну поверхню (стіл, скло). При опусканні затискного гвинта ніж опуститься на площину, де стоїть рубанок.

Інструменти для довбання

Для довбання використовують долота та стамески (плоскі та напівкруглі).

Столярне долотоскладається із сталевого полотна, рукоятки, кільця та ковпачка (рис. 1.35, а).Рукоятку долота виготовляють із твердолистяних порід або з міцної пластмаси. Долота виготовляють довжиною 315, 335 та 350 мм із шириною полотен 6...20 мм. Кут заточування фаски долота становить 25...30 °, а кут заточування бічних граней - 10 °.

Для вибірки дрібних гнізд, зачистки чвертей, пазів, шипів, вушок, зняття фасок та припасування з'єднань дерев'яних деталей використовують плоскі стамески(Рис. 1.35, б).

|

При обробці закруглених поверхонь заготовок та гнізд застосовують напівкруглі стамески.

Довжина стамесок становить 240, 250 та 265 мм; ширина плоских стамесок – 4…50 мм, напівкруглих – 4…40 мм; кут заточування - 25 ... 30 °.

Підготовка долот та стамесок до роботи

Долота заточують на механічному точилі, правлять на точильному бруску та оселку, як і ножі рубанків. Заточення долота має бути одностороннім з фаскою та прямокутним лезом. Плоскі стамески заточують так само, як і долота, з кутом загострення різця 25 ... 30 °. Леза напівкруглих стамесок заточують точильним бруском та особистим напилком.

Прийоми довбання деревини

Для отримання наскрізного гнізда попередньо роблять розмітку з двох протилежних сторін заготовки, а ненаскрізного - з одного боку. При наскрізному довбанні під заготовку підкладають дошку, щоб не пошкодити кришку верстата. Прийоми довбання показані на рис. 1.36. Долото підбирають по ширині розміченого гнізда, ставлять його вертикально біля ближньої лінії розмітки (фаскою всередину), відступаючи від лінії на відстань 1...2 мм, після цього киянкою по долоту наносять перший удар, а потім по нахиленому всередину гнізда долоту - другий удар і зрізають першу стружку. Далі повторюють те саме і видовбують приблизно 2/3 довжини гнізда. Потім процес довбання продовжують біля протилежної лінії розмітки. Потім заготівлю перевертають і виконують довбання з протилежного боку тієї ж послідовності. Зрізати при довбанні товсту стружку небажано, тому що в результаті

|

цього погіршується якість заготівлі.

Прийоми різання стамескою

|

При підрівнюванні та зачистці поверхонь стамеску тримають в обхват долонею правої руки за кінець рукоятки, а долонею лівої руки охоплюють полотно стамески. Правою рукоюнатискають на торець рукоятки, у результаті стамеска врізається в деревину і рухається вперед. Лівою рукою регулюють товщину стружки, що знімається, і напрям різання. При цьому, щоб різати було легше, ріжучу кромку стамески розташовують під гострим кутом до волокон деревини. Прийоми різання стамескою показано на рис. 1.37.

Безпека праці

Неакуратне поводження з долотом і стамескою та недотримання правил безпеки праці можуть спричинити серйозні травми. Працюючи долотом і стамеской забороняється різати він, на вазі, з упором деталі в груди, з розташуванням деталі навколішки. При різанні стамески пальці лівої руки завжди повинні бути позаду леза. Перед початком роботи необхідно переконатися, що долота та стамески добре та правильно заточені. Стамеску або долото можна передавати працюючому тільки рукояткою, а не лезом вперед. На дерев'яних рукоятках доліт та стамесок не повинно бути відколів, тріщин, гострих кутів та інших дефектів, які можуть призвести до травмування шкіри рук робітника.

Корисна порада столяру

Щоб легше було продовбати гніздо в заготівлі, треба зволожити ділянку, що вибирається, поклавши на неї змочену гарячою водою ганчірку. Після намокання верхнього шару його легко видаляють стамескою. Потім повторюють намочування і видовбують доти, поки гніздо не досягне потрібного розміру.

Свердління деревини

Свердління – це столярна операція, що виконується для отримання круглих отворів під нагелі, шурупи, болти та інші стрижневі кріплення дерев'яних деталей. Свердлінням також видаляють вади деревини - сучки з подальшим їх закладенням дерев'яними пробками на клею. Для свердління деревини застосовують свердла: спіральні, центрові, шнекові та зенкувальні (рис. 1.38).

|

Інструменти для свердління

Для свердління використовують різні види свердл.

Спіральні свердлаз конічним заточуванням (див. рис. 1.38, а)застосовують для свердління деревини вздовж та поперек волокон, а також під кутом до поверхні деталі. Спіральні свердла з напрямним центром та підрізачами (див. рис. 1.38, б)служать для свердління деревини упоперек волокон. Спіральні свердла мають на поверхні стрижня гвинтові канавки для видалення стружки з отвору. Ними вибирають глибокі та точні отвори.

Центрові свердлаз плоскою (див. рис. 1.38, в)та циліндричною головкою (див. рис. 1.38, г)служать для свердління в деревині наскрізних та неглибоких отворів упоперек волокон. Центрові свердла з циліндричною головкою також застосовують для свердління отворів під шарнірні петлі. Центровими свердлами висвердлюють неглибокі отвори діаметром 12...50 мм. Таке свердло складається з стрижня з розташованими вниз підрізачами, ріжучою кромкою (лезом) та напрямним центром (вістрям).

Під час роботи свердло доводиться часто виймати з отвору видалення стружки.

Шнекові свердла(Див. рис. 1.38, д)застосовують для свердління деревини поперек волокон. Діаметр шнекових свердл 10...30 мм.

Зінкувальні свердла,або зенківки(Див. рис. 1.38, е),служать для зенкерування отворів під шурупи та болти.

Підготовка свердел до роботи

Свердла заточують дрібнозернистими шліфувальними колами на точилі або вручну напилками. При заточенні напилком твердість свердла повинна бути меншою за твердість напилка. Ріжуче лезо свердел з напрямним центром заточують із задньої сторони, підрізувач - з внутрішньої сторони, напрямний центр - на межі піраміди. У спіральних свердлів з конічним заточуванням сточують задню грань утворює конуса. Заточення

проводиться вручну або за допомогою заточувальних пристроїв.

Прийоми свердління отворів

При висвердлюванні отвори свердло повинно здійснити два рухи: обертальні (за годинниковою стрілкою) та поступальне (вглиб отвору). Для обертання свердла краще використовувати коловорот з тріскачкою (рис. 1.39), що є колінчастим стрижнем, посередині якого є ручка для його обертання. На верхньому кінці стрижня розташована натискна головка, а на нижньому патрон для кріплення свердла. Колообіг повинен обертатися вправо і вліво. Напрямок його обертання встановлюють кільцем - перемикачем. Коловоротом можна загортати шурупи, болти та гайки, якщо в патрон вставити викрутку або торцевий гайковий ключ. Коловоротом можна просвердлювати отвори діаметром до 10 мм. Прийоми свердління за допомогою коловороту показано на рис. 1.40. Крім коловороту для ручного свердління використовують механічний дриль (рис. 1.41).

При висвердлюванні отвори свердло повинно здійснити два рухи: обертальні (за годинниковою стрілкою) та поступальне (вглиб отвору). Для обертання свердла краще використовувати коловорот з тріскачкою (рис. 1.39), що є колінчастим стрижнем, посередині якого є ручка для його обертання. На верхньому кінці стрижня розташована натискна головка, а на нижньому патрон для кріплення свердла. Колообіг повинен обертатися вправо і вліво. Напрямок його обертання встановлюють кільцем - перемикачем. Коловоротом можна загортати шурупи, болти та гайки, якщо в патрон вставити викрутку або торцевий гайковий ключ. Коловоротом можна просвердлювати отвори діаметром до 10 мм. Прийоми свердління за допомогою коловороту показано на рис. 1.40. Крім коловороту для ручного свердління використовують механічний дриль (рис. 1.41).

Для виконання свердління заготовку закріплюють на верстаті, потім виробляють розмітку центру отвору і наколюють його шилом. Після визначення центру отвору починають свердління. Наскрізні отвори в товстих деталях просвердлюють зазвичай із двох сторін. У тонких заготовках роблять одностороннє наскрізне свердління з підкладною дошкою. зворотного боку. При свердлінні під кутом до поверхні заготовки спочатку просвердлюють вертикальний отвір на невелику глибину, а потім свердло, не зупиняючи обертання, повертають під потрібним кутом поверхні заготовки. При свердлінні під кутом можна спочатку

вирубати долотом верх гнізда, а потім виконати свердління.

Часто для свердління кількох отворів використовують накладні шаблони, які мають отвори необхідного діаметра та виключають виконання розмітки. Шаблони (кондуктори), виготовлені з деревини твердолистяних порід, є бруски, в яких висвердлені 2...3 отвори, рівні діаметру свердла. Кондуктори закріплюють на заготівлі струбциною і свердлять отвори на необхідну глибину. Отримані отвори повинні мати точний розмір, а осі повинні бути строго перпендикулярні до верхньої поверхні заготовки. При свердлінні деревини потрібно використовувати правильно заточені свердла без тріщин та дефектів. Подачу свердла в глиб отвору потрібно проводити легко і плавно.

Корисні поради столяру

Шматок пінопласту, одягнений на свердло, може бути не лише показником глибини просвердленого отвору, а й виконувати роль вентилятора, що здуває стружку.