6 പോരായ്മകൾ കുറഞ്ഞ ജൈവ ലഭ്യത (പൊടികളും ദ്രാവക ഡോസേജ് രൂപവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ) ചില കാലാവസ്ഥാ സാഹചര്യങ്ങളിൽ അപര്യാപ്തമായ സ്ഥിരത ഗുളികകളുടെ സിമന്റേഷൻ പ്രതിഭാസം രോഗിക്ക് അഡ്മിനിസ്ട്രേഷൻ അസാധ്യം അബോധാവസ്ഥയിൽസ്ഫോടകവസ്തുക്കളുടെ പ്രകോപനപരമായ പ്രഭാവം പിരിച്ചുവിടലും ആഗിരണം ചെയ്യപ്പെടുന്നതുമായ സ്ഥലത്ത് കഫം ചർമ്മത്തിന് കടുത്ത പ്രകോപനം

7 ഗുളികകളുടെ വർഗ്ഗീകരണം 1. ഉൽപ്പാദന രീതി പ്രകാരം: - അമർത്തി (ഗുളികകൾ സ്വയം) - 98%; - ട്രിറ്ററേഷൻ 2. കോമ്പോസിഷൻ പ്രകാരം: - ലളിതം - സങ്കീർണ്ണമായ 3. ഘടന പ്രകാരം: - ഏകതാനമായ - ഫ്രെയിം - മൾട്ടിലെയർ - പൂശിയോടുകൂടിയോ അല്ലാതെയോ - റിട്ടാർഡ് (മൈക്രോക്യാപ്സ്യൂളുകളിൽ നിന്ന്), മുതലായവ.

8 4. കോട്ടിംഗിന്റെ സ്വഭാവമനുസരിച്ച്: - പൂശിയ - അമർത്തി - ഫിലിം 5. പ്രദേശം, രീതി, പ്രയോഗത്തിന്റെ സ്ഥലം എന്നിവ പ്രകാരം: - ആന്തരിക (ഗ്യാസ്ട്രിക്, സബ്ലിംഗ്വൽ, കവിൾ) - ബാഹ്യമായി (ലായനികൾ, യോനി, മലാശയം, ഒഫ്താൽമിക് തയ്യാറാക്കൽ ) - ഇംപ്ലാന്റേഷൻ

14 കണങ്ങളുടെ ആകൃതിയും വലിപ്പവും അനിസോഡയാമെട്രിക് (അസമമിതി, വ്യത്യസ്ത അക്ഷങ്ങൾ). നീളമേറിയ ആകൃതി - നീളവും വീതിയും കനത്തേക്കാൾ (പ്ലേറ്റ്, സ്കെയിലുകൾ, ഗുളികകൾ, ഇലകൾ മുതലായവ) ഗണ്യമായി കൂടുതലായിരിക്കുമ്പോൾ, നീളം തിരശ്ചീന അളവുകൾ (വിറകുകൾ, സൂചികൾ മുതലായവ), അല്ലെങ്കിൽ ലാമെല്ലാർ കവിയുന്നു.

18 വെറ്റബിലിറ്റി a) പൂർണ്ണമായ നനവോടെ, ദ്രാവകം പൊടിയുടെ ഉപരിതലത്തിൽ പൂർണ്ണമായും വ്യാപിക്കുന്നു; b) ഭാഗികമായി നനയ്ക്കുന്നതിലൂടെ, വെള്ളം ഭാഗികമായി ഉപരിതലത്തിൽ വ്യാപിക്കുന്നു; c) പൂർണ്ണമായി നനയാതിരിക്കുക, ഒരു തുള്ളി വെള്ളം പടരാതിരിക്കുക, ഗോളാകൃതിയോട് ചേർന്ന് ഒരു ആകൃതി നിലനിർത്തുക, ഈർപ്പം ആനുപാതികമായി ഗുളികകളുടെ ശിഥിലീകരണത്തെ ബാധിക്കുന്നു.

20 ടാബ്ലെറ്റഡ് മെറ്റീരിയലുകളുടെ സാങ്കേതിക ഗുണവിശേഷതകൾ ഫ്രാക്ഷണൽ (ഗ്രാനുലോമെട്രിക്) കോമ്പോസിഷൻ അല്ലെങ്കിൽ മെറ്റീരിയലിന്റെ കണികാ വലിപ്പം വിതരണം, അരിപ്പ വിശകലനം വഴി നിർണ്ണയിക്കപ്പെടുന്നു. PS ഇതിനെ ആശ്രയിച്ചിരിക്കുന്നു: - കണങ്ങളുടെ ആകൃതിയും വലുപ്പവും. PS ബാധിക്കുന്നു: - പൊടിയുടെ ഒഴുക്കിന്റെ അളവ് - സ്ഥിരത ഗുളികകളുടെ - മരുന്നിന്റെ അളവിന്റെ കൃത്യത - ഗുളികകളുടെ ഗുണപരമായ സവിശേഷതകൾ

21 ബൾക്ക് പിണ്ഡം (സാന്ദ്രത) സ്വതന്ത്രമായി ഒഴിച്ച NM ന്റെ ഒരു യൂണിറ്റ് വോള്യത്തിന്റെ പിണ്ഡം ഇതിനെ ആശ്രയിച്ചിരിക്കുന്നു: - ഫ്രാക്ഷണൽ കോമ്പോസിഷൻ, - ഈർപ്പം, - പൊടിയുടെ സാന്ദ്രത, പൊടി ഒരു നിശ്ചിത അളവിലേക്ക് സ്വതന്ത്രമായി പൂരിപ്പിച്ച്, തുടർന്ന് തൂക്കി കുലുക്കി 0.01 ഗ്രാം കൃത്യത NM ബാധിക്കുന്നു: - പൊടി പ്രവാഹത്തിൽ

23 പൊറോസിറ്റി - കണികകൾക്കിടയിലും വ്യക്തിഗത കണികകൾക്കിടയിലും ശൂന്യതകളുടെ സാന്നിധ്യം, സുഷിരം കൂടുന്തോറും, കുറഞ്ഞ പദാർത്ഥം പൂപ്പലിൽ സ്ഥാപിക്കുന്നു തുറന്ന പൊറോസിറ്റി - കണികകൾക്കിടയിലും അകത്തും പുറത്തേക്ക് ഒരു ഔട്ട്ലെറ്റ് ഉണ്ട് സുഷിരത്തിന്റെ നിർണ്ണയം: - പൂജ്യത്തിലേക്ക് അമർത്തിയാൽ പൊറോസിറ്റി - സ്ഥാനചലന രീതി ഉപയോഗിച്ച് - തുറന്ന സുഷിരങ്ങൾ വാക്വമിന് കീഴിൽ ദ്രാവകം ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുന്നു (ഒഴിവാക്കലിന് മുമ്പും ശേഷവും വോള്യങ്ങളിലെ വ്യത്യാസം നിർണ്ണയിക്കുന്നു)

26

27 നേരിട്ടുള്ള അമർത്തൽ കേസുകൾ ലളിതമായ ഡയറക്ട് അമർത്തൽ ടാബ്ലെറ്റ് മെഷീന്റെ ഫണലിൽ നിന്ന് ടാബ്ലെറ്റ് മെറ്റീരിയൽ നിർബന്ധിതമായി മാട്രിക്സിലേക്ക് നൽകുന്നതിലൂടെ, പ്രത്യേക ഉപകരണങ്ങൾ ആവശ്യമാണ്, പദാർത്ഥങ്ങളുടെ പ്രാഥമിക ക്രിസ്റ്റലൈസേഷൻ ഉപയോഗിച്ച് അമർത്തുക

28 നേരിട്ട് അമർത്തുന്ന കേസുകൾ പദാർത്ഥങ്ങളുടെ പ്രാഥമിക ക്രിസ്റ്റലൈസേഷൻ (അസെറ്റൈൽസാലിസിലിക്, അസ്കോർബിക് ആസിഡുകൾ) ഉപയോഗിച്ച് അമർത്തുന്നു. സഹായ പദാർത്ഥങ്ങൾ ഉപയോഗിച്ച് അമർത്തുന്നത് (ബ്രോമോകാംഫോർ, ഹെക്സമെത്തിലിനെറ്റെട്രാമൈൻ, പിഎഎസ്-സോഡിയം, അയവുള്ളതും ആന്റിഫ്രിക്ഷൻ പദാർത്ഥങ്ങളും അമർത്തുന്ന പിണ്ഡത്തിന്റെ ഘടനയിൽ അവതരിപ്പിക്കുന്നു)

ടാബ്ലെറ്റിന് ഒരു നിശ്ചിത പിണ്ഡം നൽകാൻ ടാബ്ലെറ്റ് ടെക്നോളജിയിലെ 29 സഹായ പദാർത്ഥങ്ങൾ ഫില്ലറുകൾ ഉപയോഗിക്കുന്നു (ഉള്ളടക്കം നിലവാരമുള്ളതല്ല) - അന്നജം, ഗ്ലൂക്കോസ്, സുക്രോസ്, ലാക്ടോസ്, അടിസ്ഥാന മഗ്നീഷ്യം കാർബണേറ്റ്, മഗ്നീഷ്യം ഓക്സൈഡ്, സോഡിയം ക്ലോറൈഡ്, സോഡിയം ബൈകാർബണേറ്റ്, സോഡിയം, ബൈകാർബണേറ്റ് മൈക്രോക്രിസ്റ്റലിൻ സെല്ലുലോസ് (എംസിസി), മെഥൈൽസെല്ലുലോസ് (എംസി), കാർബോക്സിമെതൈൽ സെല്ലുലോസിന്റെ സോഡിയം ഉപ്പ്, കാൽസ്യം കാർബണേറ്റ്, ഡിസബ്സ്റ്റിറ്റ്യൂട്ടഡ് കാൽസ്യം ഫോസ്ഫേറ്റ്, ഗ്ലൈസിൻ, ഡെക്സ്ട്രിൻ, അമിലോപെക്റ്റിൻ, അൾട്രാഅമൈൽപെക്റ്റിൻ, സോർബിറ്റോൾ, മാനിറ്റോൾ, മാനിറ്റോൾ, മറ്റ്

ടാബ്ലെറ്റിംഗിനുള്ള 30 പുതിയ സഹായകങ്ങൾ: പരിഷ്ക്കരിച്ച അന്നജം - അന്നജം-1500 (കൊളോക്രോൺ, യുഎസ്എ), ടാബ്ലെറ്റോസ് (മെഗൽ, ജർമ്മനി), സോർബിറ്റോൾ, "കൺജഗേറ്റഡ്" കാൽസ്യം കാർബണേറ്റ്, സോർബിറ്റോൾ - ഫോർമാക്സ് ® CaCO3 70 (Merck KGaA), Povidone , ജർമ്മനി), കംപ്രസ്ഡ് സുക്രോസ് - Compri Sugar® (Suedzucker AG), ഡയറക്ട് കംപ്രഷനുള്ള സോർബിറ്റോൾ - Parteck® SI (Merck KGaA), നേരിട്ടുള്ള കംപ്രഷനുള്ള മാനിറ്റോൾ - Parteck® M (Merck KGaA), microcrystalline® ®Lan - Microcelver10 Farmoquimica Ltda), ലാക്ടോസ് മോണോഹൈഡ്രേറ്റിന്റെ രണ്ട് തരം പിവിപി - ലുഡിപ്രസ് (BASF, ജർമ്മനി) എന്നിവയും മറ്റുള്ളവയും. ഇനിപ്പറയുന്ന വിഘടിപ്പിക്കുന്നവ ഉപയോഗിക്കുന്നു: ക്രോസ്കാർമെല്ലോസ് സോഡിയം - എക്സ്പ്ലോസെൽ, സോലൂട്ടാബ് (ബ്ലാൻവർ ഫാർമോക്വിമിക്ക ലിറ്റഡ), സോഡിയം സ്റ്റാർച്ച് ഗ്ലൈക്കലേറ്റ് (അവെബെ, നെതർലാൻഡ്സ്), സോഡിയം സ്റ്റാർച്ച് ഗ്ലൈക്കലേറ്റ് - എക്സ്പ്ലോസോൾ ® (ബ്ലാൻവർ ഫാർമോക്വിമിക്ക ലിറ്റ).

31 ബൈൻഡറുകൾ ഉണങ്ങിയ രൂപത്തിലോ ഗ്രാനുലേറ്റിംഗ് ലായനിയിലോ ഗ്രാനുലേഷൻ സമയത്ത് ടാബ്ലെറ്റിംഗിനായി പിണ്ഡത്തിന്റെ ഘടനയിൽ അവതരിപ്പിക്കുന്നു (സാധാരണമല്ല, 1-5%) - ശുദ്ധീകരിച്ച വെള്ളം, എഥൈൽ ആൽക്കഹോൾ, അന്നജം പേസ്റ്റ്, പഞ്ചസാര സിറപ്പ്. , പരിഹാരങ്ങൾ: carboxymethylcellulose CMC ), ഹൈഡ്രോക്സിതൈൽസെല്ലുലോസ് (OEC), ഹൈഡ്രോക്സിപ്രോപൈൽമെതൈൽസെല്ലുലോസ് (OPMC); പോളി വിനൈൽ ആൽക്കഹോൾ (പിവിഎ), പോളി വിനൈൽപൈറോളിഡോൺ (പിവിപി), അൽജിനിക് ആസിഡ്, സോഡിയം ആൽജിനേറ്റ്, ജെലാറ്റിൻ തുടങ്ങിയവ.

32 ശിഥിലീകരണങ്ങൾ ഒരു ദ്രാവക മാധ്യമത്തിൽ ഗുളികകളുടെ ദ്രുതഗതിയിലുള്ള മെക്കാനിക്കൽ നാശം നൽകുന്നു 1) വീക്കം ഏജന്റുകൾ - ദ്രാവകവുമായി സമ്പർക്കം പുലർത്തുമ്പോൾ വീക്കത്തിന് ശേഷം ടാബ്ലെറ്റ് പൊട്ടിത്തെറിക്കുന്ന പദാർത്ഥങ്ങൾ (സാധാരണമല്ല). - അൽജിനിക് ആസിഡും അതിന്റെ സോഡിയം ഉപ്പും, - അമിലോപെക്റ്റിൻ, - അൾട്രാ അമിലോപെക്റ്റിൻ, - മെഥൈൽസെല്ലുലോസ് (എംസി), - കാർബോക്സിമെതൈൽ സെല്ലുലോസിന്റെ സോഡിയം ഉപ്പ് (Na KMC), - മൈക്രോക്രിസ്റ്റലിൻ സെല്ലുലോസ്, - അഗർ-അഗർ - പോളി വിനൈൽപൈറോളിഡോൺ (പിവിപി).

39 രൂപഭാവം മെച്ചപ്പെടുത്തുന്നതിനും മരുന്നുകളുടെ ചികിത്സാ ഗ്രൂപ്പിനെ നിയോഗിക്കുന്നതിനുമുള്ള ചായങ്ങൾ - ഇൻഡിഗോ (നീല), - ടാർട്രാസൈൻ (മഞ്ഞ), - ഓസിൻ - ഇൻഡിഗോയുടെയും ടാർട്രാസൈന്റെയും മിശ്രിതം ( പച്ച നിറം) - ടൈറ്റാനിയം ഡയോക്സൈഡ് (വെളുപ്പ്). - പ്രകൃതിദത്ത ചായങ്ങൾ: ക്ലോറോഫിൽ, കരോട്ടിനോയിഡുകൾ, നിറമുള്ള ഫാറ്റി ഷുഗർ

46 ഡ്രൈ ഗ്രാനുലേഷൻ 1) പൊടിക്കുന്നതിലൂടെ ഗ്രാനുലേഷൻ - മുമ്പ് നനഞ്ഞ ഉണങ്ങിയ ഗുളിക പിണ്ഡത്തിൽ നിന്നാണ് തരികൾ ലഭിക്കുന്നത്. സ്പാനിഷ് എക്സൽസിയർ, വെർട്ടിക്കൽ ഗ്രാനുലേറ്ററുകൾ 2) നനവ് അസാധ്യമാണെങ്കിൽ - ബ്രൈക്കറ്റുകൾ പൊടിക്കുക 3) ഉരുകുന്നതിലൂടെ ഗ്രാനുലേഷൻ - ഉരുകുന്ന താപനിലയിൽ തകരാത്ത വസ്തുക്കൾക്ക്

47

57 Marmerizer Marmerizer പ്ലേറ്റ് റൊട്ടേഷൻ വേഗത rpm റൺ-ഇൻ സമയം 2 മിനിറ്റ്

65 ഗുളികകളുടെ ആകൃതിയും വലുപ്പവും തിരഞ്ഞെടുക്കൽ പ്രധാന ആവശ്യകത ഗുളികകളുടെ ഉദ്ദേശ്യവും മരുന്നിന്റെ അളവുമാണ് (കുട്ടികൾക്ക് - മൂർച്ചയുള്ള അരികുകളും കോണുകളും ഇല്ലാതെ, യോനിയിൽ - ടോർപ്പിഡോ ആകൃതിയിലുള്ള, വളയങ്ങൾ) ആകൃതി അതിന്റെ ഘടനാപരവും മെക്കാനിക്കൽ ഗുണങ്ങളും ഉറപ്പാക്കുന്നു. ടാബ്ലെറ്റുകൾ (ശക്തി) ടാബ്ലെറ്റിന്റെ ഉയരത്തിന്റെയും വ്യാസത്തിന്റെയും ഒപ്റ്റിമൽ അനുപാതം OST “ടാബ്ലെറ്റുകൾ, തരങ്ങൾ, വലുപ്പങ്ങൾ” വ്യാസത്തിന്റെ 30-40% ഉയരമാണ്.

67 ക്രാങ്ക് ടാബ്ലെറ്റ് മെഷീനുകൾ വിവർത്തനം ചെയ്തു ഭ്രമണ ചലനങ്ങൾവിവർത്തനത്തിൽ കുറഞ്ഞ ഉൽപ്പാദനക്ഷമത എം.ബി. സ്ലെഡും ഷൂവും (ലോഡിംഗ് ഫണലിന്റെ ചലന തത്വത്തിൽ അവ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു) അവയ്ക്ക് 1 സെറ്റ് പ്രസ്സ് ടൂളുകൾ ഉണ്ട് തൊഴിലാളി മുകളിലെ പഞ്ച് ആണ്, താഴെയുള്ളത് ടാബ്ലറ്റ് പുറത്തേക്ക് തള്ളുന്നു

ടാബ്ലെറ്റിംഗ് പ്രക്രിയയുടെ 72 ഘട്ടങ്ങൾ 1. പരസ്പരം ആപേക്ഷികമായ കണങ്ങളുടെ സ്ഥാനചലനം, ശൂന്യത നികത്തൽ എന്നിവ കാരണം പദാർത്ഥത്തിന്റെ കണികകൾ ഒരുമിച്ചുകൂട്ടുകയും രൂപഭേദം കൂടാതെ ഒതുക്കപ്പെടുകയും ചെയ്യുമ്പോൾ കോംപാക്ഷൻ-പ്രീ-പ്രസ്സിംഗ് സംഭവിക്കുന്നു. താഴ്ന്ന മർദ്ദത്തിൽ ആരംഭിക്കുന്നു, ആന്തരിക പ്രതിരോധത്തെ മറികടക്കാൻ ഊർജ്ജം ചെലവഴിക്കുന്നു

75 പുറന്തള്ളൽ മുകളിലെ പഞ്ച് ഉയരാൻ തുടങ്ങുന്നു, താഴത്തെ പഞ്ച് അതിനെ പിന്തുടർന്ന് കൃത്യമായി ഡൈ കട്ട് നിർത്തുന്നു, ടാബ്ലെറ്റിനെ മേശയുടെ പ്രതലത്തിലേക്ക് തള്ളുന്നു. മുകളിലെ പഞ്ചിന്റെ ചലന വേഗത താഴത്തെതിനേക്കാൾ കൂടുതലായിരിക്കണം, അല്ലാത്തപക്ഷം ടാബ്ലെറ്റ് RTM-ൽ, റോട്ടറിന്റെ ചലനത്താൽ, ടാബ്ലെറ്റ് ഒരു പ്രത്യേക കട്ടിംഗ് കത്തിയിലേക്ക് കൊണ്ടുവരുകയും ടാബ്ലെറ്റിനെ ട്രേയിലേക്ക് നയിക്കുകയും ചെയ്യുന്നു.

81 ഗുളികകളുടെ പൂശുന്നു. രൂപം, മെക്കാനിക്കൽ സാന്ദ്രത, ഗുളികകളുടെ അസുഖകരമായ രുചി, മണം, കറ എന്നിവ മറയ്ക്കുക, പാരിസ്ഥിതിക സ്വാധീനങ്ങളിൽ നിന്ന് സംരക്ഷിക്കുക, മരുന്നിന്റെ പ്രഭാവം പ്രാദേശികവൽക്കരിക്കുക അല്ലെങ്കിൽ നീട്ടുക, ദഹനനാളത്തിന്റെ കഫം ചർമ്മത്തെ മരുന്നുകളുടെ വിനാശകരമായ ഫലങ്ങളിൽ നിന്ന് സംരക്ഷിക്കുക

83 ടാബ്ലെറ്റുകളിൽ പരുക്കൻ പ്രതലം സൃഷ്ടിക്കുക എന്ന ലക്ഷ്യത്തോടെയാണ് പ്രൈമർ നടത്തുന്നത് - ഒരു അടിസ്ഥാന പാളി, അതിൽ നന്നായി പറ്റിനിൽക്കുന്ന മറ്റൊരു പാളി നിർമ്മിക്കുന്നത് എളുപ്പമാണ്. പഞ്ചസാര സിറപ്പ് ഉപയോഗിച്ച് നനച്ചുകുഴച്ച് മാവ് തുല്യമായി തളിക്കേണം, 3-4 മിനിറ്റിനു ശേഷം അടിസ്ഥാന മഗ്നീഷ്യം കാർബണേറ്റ്. പ്രവർത്തനം 2-3 തവണ ആവർത്തിക്കുന്നു.

85 പൊടിക്കുന്നു. 1% ജെലാറ്റിൻ ചേർത്ത് ചെറിയ അളവിൽ പഞ്ചസാര സിറപ്പ് ഉപയോഗിച്ച് കറങ്ങുന്ന ഒബ്ഡക്റ്ററിലാണ് ഷെല്ലുകളുടെ ഉപരിതലത്തിൽ ഉപരിതലങ്ങൾ, പരുക്കൻത, ചെറിയ പ്രോട്രഷനുകൾ, ചിപ്പുകൾ എന്നിവ മിനുസപ്പെടുത്തുന്നത്. ഗുളികകൾ പിന്നീട് 3040 മിനിറ്റ് ഉണക്കണം.

88 ലയിക്കുന്ന കോട്ടിംഗുകൾ ഗ്യാസ്ട്രിക് ജ്യൂസ്-diethylaminomethylcellulose, -benzylaminocellulose, -പാരാ-അമിനോബെൻസോയേറ്റ്സ്, സെല്ലുലോസ് അസറ്റേറ്റ് മുതലായവ. ടാബ്ലെറ്റുകൾ ജൈവ ലായകങ്ങളിൽ ഈ പദാർത്ഥങ്ങളുടെ ലായനികളാൽ പൊതിഞ്ഞതാണ്: എത്തനോൾ, ഐസോപ്രോപനോൾ, അസെറ്റോൺ.

89 എന്ററിക് ലയിക്കുന്ന കോട്ടിംഗുകൾ - സെല്ലുലോസ് അസറ്റൈൽഫ്താലിൾ, - സെല്ലുലോസ് മെറ്റാഫ്താൽ, - പോളി വിനൈൽ അസറ്റേറ്റ് ഫത്താലേറ്റ്, - ഡെക്സ്ട്രിൻ, - ലാക്ടോസ്, - മാനിറ്റോൾ ഫ്താലേറ്റുകൾ, - അക്രിലിക്, മെത്തക്രിലിക് ആസിഡുകളുള്ള വിനൈൽ അസറ്റേറ്റിന്റെ കോപോളിമറുകൾ; - പോളിയാക്രിലിക് റെസിനുകൾ. എഥനോൾ, ഐസോപ്രോപനോൾ, എഥൈൽ അസറ്റേറ്റ്, അസെറ്റോൺ, ടോലുയിൻ അല്ലെങ്കിൽ ഈ ലായകങ്ങളുടെ മിശ്രിതങ്ങൾ എന്നിവയിലെ ലായനികളുടെ രൂപത്തിൽ ഫിലിം ഫോർമറുകൾ ടാബ്ലെറ്റിൽ പ്രയോഗിക്കുന്നു.

90 ലയിക്കാത്ത കോട്ടിംഗുകൾ മൈക്രോപോറസ് ഘടനയുള്ള ഫിലിമുകളാണ്. -സിന്തറ്റിക് സെല്ലുലോസ് ഡെറിവേറ്റീവുകൾ (എഥൈൽസെല്ലുലോസ്, സെല്ലുലോസ് അസറ്റേറ്റ്) എഥനോൾ, ഐസോപ്രോപനോൾ, അസെറ്റോൺ, ക്ലോറോഫോം, എഥൈൽ അസറ്റേറ്റ്, ടോലുയിൻ എന്നിവയിലെ ലായനികളുടെ രൂപത്തിൽ ഗുളികകളിൽ പ്രയോഗിക്കുന്നു. 92 ഫ്ലൂയിഡ് ബെഡ് കോട്ടിംഗ് 95 ടാബ്ലെറ്റുകളുടെ പൂരിപ്പിക്കലും പാക്കേജിംഗും കോണ്ടൂർ സെൽ പാക്കേജിംഗ് ഒരു തെർമോഫോർമബിൾ ഫിലിം എന്ന നിലയിൽ, കർക്കശമായ അൺപ്ലാസ്റ്റിക്ക് അല്ലെങ്കിൽ ദുർബലമായ പ്ലാസ്റ്റിസൈസ്ഡ് പോളി വിനൈൽ ക്ലോറൈഡ് പലപ്പോഴും ഉപയോഗിക്കുന്നു, ഇത് നന്നായി വാർത്തെടുക്കുകയും വിവിധ വസ്തുക്കൾ ഉപയോഗിച്ച് ചൂട്-മുദ്രയിട്ടതുമാണ് (ഫോയിൽ, പേപ്പർ, കാർഡ്ബോർഡ്, ഒരു തെർമോവാർണിഷ് പാളി കൊണ്ട് പൊതിഞ്ഞത്) .

ആന്തരികമോ ബാഹ്യമോ ആയ ഉപയോഗത്തിനായി ഉദ്ദേശിച്ചിട്ടുള്ള ഔഷധ പദാർത്ഥങ്ങൾ അല്ലെങ്കിൽ ഔഷധ, സഹായ പദാർത്ഥങ്ങളുടെ മിശ്രിതം അമർത്തിയോ വാർത്തെടുക്കുന്നതിലൂടെയോ ലഭിക്കുന്നു.

കോൺടാക്റ്റ് പോയിന്റുകളിൽ പരസ്പരം ബന്ധിപ്പിച്ചിരിക്കുന്ന ചെറിയ ഖരകണങ്ങൾ അടങ്ങിയ സോളിഡ് പോറസ് ബോഡികളാണ് ഇവ.

ടാബ്ലെറ്റുകൾ ഏകദേശം 150 വർഷങ്ങൾക്ക് മുമ്പ് ഉപയോഗിക്കാൻ തുടങ്ങി, അവ നിലവിൽ ഏറ്റവും സാധാരണമായ ഡോസേജ് രൂപമാണ്. ഇത് അടുത്തതായി വിശദീകരിക്കുന്നു നല്ല ഗുണങ്ങൾ:

ഉൽപ്പാദന പ്രക്രിയയുടെ പൂർണ്ണമായ യന്ത്രവൽക്കരണം, ഉയർന്ന ഉൽപ്പാദനക്ഷമത, ശുചിത്വം, ടാബ്ലറ്റുകളുടെ ശുചിത്വം എന്നിവ ഉറപ്പാക്കുന്നു.

ഗുളികകളിൽ അവതരിപ്പിച്ച ഔഷധ പദാർത്ഥങ്ങളുടെ ഡോസിന്റെ കൃത്യത.

ഗുളികകളുടെ പോർട്ടബിലിറ്റി / ചെറിയ വോളിയം /, മരുന്നുകൾ വിതരണം ചെയ്യുന്നതിനും സൂക്ഷിക്കുന്നതിനും കൊണ്ടുപോകുന്നതിനും സൗകര്യമൊരുക്കുന്നു.

ഗുളികകളിലെ ഔഷധ പദാർത്ഥങ്ങളുടെ നല്ല സംരക്ഷണവും സംരക്ഷിത കോട്ടിംഗുകൾ പ്രയോഗിച്ച് അസ്ഥിരമായ പദാർത്ഥങ്ങൾക്ക് അത് വർദ്ധിപ്പിക്കാനുള്ള സാധ്യതയും.

വേഷംമാറി മോശം രുചി, മണം, ഷെല്ലുകളുടെ പ്രയോഗം കാരണം ഔഷധ പദാർത്ഥങ്ങളുടെ കളറിംഗ് പ്രോപ്പർട്ടികൾ.

ശാരീരികമായി പൊരുത്തപ്പെടാത്ത ഔഷധ പദാർത്ഥങ്ങൾ സംയോജിപ്പിക്കാനുള്ള സാധ്യത രാസ ഗുണങ്ങൾമറ്റുള്ളവരിൽ ഡോസേജ് ഫോമുകൾഓ.

ദഹനനാളത്തിലെ മയക്കുമരുന്ന് പ്രവർത്തനത്തിന്റെ പ്രാദേശികവൽക്കരണം.

മരുന്നുകളുടെ പ്രവർത്തനത്തിന്റെ ദൈർഘ്യം.

സങ്കീർണ്ണമായ ഘടനയുടെ ഒരു ടാബ്ലെറ്റിൽ നിന്ന് വ്യക്തിഗത ഔഷധ പദാർത്ഥങ്ങളുടെ തുടർച്ചയായ ആഗിരണത്തെ നിയന്ത്രിക്കുന്നു - മൾട്ടി ലെയർ ഗുളികകൾ സൃഷ്ടിക്കുന്നു.

ഇതോടൊപ്പം, ടാബ്ലറ്റുകളിൽ ചിലത് ഉണ്ട് കുറവുകൾ:

സംഭരണ സമയത്ത്, ഗുളികകൾ ശിഥിലീകരണം (സിമന്റ്) നഷ്ടപ്പെടാം അല്ലെങ്കിൽ, മറിച്ച്, തകരുന്നു.

ഗുളികകൾ ഉപയോഗിച്ച്, സഹായ പദാർത്ഥങ്ങൾ ശരീരത്തിൽ അവതരിപ്പിക്കപ്പെടുന്നു, ഇത് ചിലപ്പോൾ പാർശ്വഫലങ്ങൾ ഉണ്ടാക്കുന്നു (ഉദാഹരണത്തിന്, ടാൽക്ക് കഫം ചർമ്മത്തെ പ്രകോപിപ്പിക്കുന്നു).

ചില ഔഷധ പദാർത്ഥങ്ങൾ (ഉദാഹരണത്തിന്, സോഡിയം അല്ലെങ്കിൽ പൊട്ടാസ്യം ബ്രോമൈഡുകൾ) പിരിച്ചുവിടൽ മേഖലയിൽ സാന്ദ്രീകൃത പരിഹാരങ്ങൾ ഉണ്ടാക്കുന്നു, ഇത് കഫം ചർമ്മത്തിന് കടുത്ത പ്രകോപിപ്പിക്കലിന് കാരണമാകും.

ടാബ്ലെറ്റുകൾ ഉണ്ടായിരിക്കാം വ്യത്യസ്ത രൂപങ്ങൾ, എന്നാൽ ഏറ്റവും സാധാരണമായത് പരന്നതോ ബൈകോൺവെക്സോ ഉള്ള ഒരു വൃത്താകൃതിയാണ്. ഗുളികകളുടെ വ്യാസം 3 മുതൽ 25 മില്ലിമീറ്റർ വരെയാണ്. 25 മില്ലീമീറ്ററിൽ കൂടുതൽ വ്യാസമുള്ള ടാബ്ലറ്റുകളെ ബ്രൈക്വറ്റുകൾ എന്ന് വിളിക്കുന്നു.

2. ടാബ്ലറ്റുകളുടെ വർഗ്ഗീകരണം

1. ഉത്പാദന രീതി അനുസരിച്ച്:

അമർത്തി - എപ്പോൾ ലഭിച്ചു ഉയർന്ന സമ്മർദ്ദങ്ങൾടാബ്ലറ്റ് മെഷീനുകളിൽ;

ട്രിറ്ററേഷൻ - പ്രത്യേക രൂപങ്ങളിൽ തിരുമ്മി, തുടർന്ന് ഉണക്കി നനഞ്ഞ പിണ്ഡങ്ങൾ രൂപപ്പെടുത്തുന്നതിലൂടെ ലഭിക്കും.

വാക്കാലുള്ള - വാമൊഴിയായി എടുത്തത്, ആമാശയത്തിലോ കുടലിലോ ആഗിരണം ചെയ്യപ്പെടുന്നു. ടാബ്ലറ്റുകളുടെ പ്രധാന ഗ്രൂപ്പ് ഇതാണ്;

സബ്ലിംഗ്വൽ - വായിൽ ലയിക്കുന്നു, ഔഷധ പദാർത്ഥങ്ങൾ വാക്കാലുള്ള മ്യൂക്കോസയിൽ ആഗിരണം ചെയ്യപ്പെടുന്നു;

ഇംപ്ലാന്റേഷൻ - ഇംപ്ലാന്റേഷൻ / തുന്നിച്ചേർത്ത് / ചർമ്മത്തിന് താഴെയോ അല്ലെങ്കിൽ ഇൻട്രാമുസ്കുലറായോ, ദീർഘകാല ചികിത്സാ പ്രഭാവം നൽകുന്നു;

കുത്തിവയ്പ്പ് സൊല്യൂഷനുകൾ എക്സ്റ്റംപോറേനിയസ് തയ്യാറാക്കുന്നതിനുള്ള ഗുളികകൾ;

rinses, douches, മറ്റ് പരിഹാരങ്ങൾ എന്നിവ തയ്യാറാക്കുന്നതിനുള്ള ഗുളികകൾ;

ഗുളികകൾ പ്രത്യേക ഉദ്ദേശം- മൂത്രനാളി, യോനി, മലാശയം.

ഡോസിംഗ് കൃത്യത- വ്യക്തിഗത ഗുളികകളുടെ ഭാരത്തിൽ അധികമായി വ്യതിയാനങ്ങൾ ഉണ്ടാകരുത് സ്വീകാര്യമായ മാനദണ്ഡങ്ങൾ. കൂടാതെ, ടാബ്ലറ്റിലെ ഔഷധ പദാർത്ഥങ്ങളുടെ ഉള്ളടക്കത്തിലെ വ്യതിയാനങ്ങളും സ്വീകാര്യമായ മാനദണ്ഡങ്ങൾ കവിയാൻ പാടില്ല.

ശക്തി- പാക്കേജിംഗ്, ഗതാഗതം, സംഭരണം എന്നിവയ്ക്കിടെ മെക്കാനിക്കൽ സമ്മർദ്ദത്തിൽ ഗുളികകൾ തകരരുത്.

ശിഥിലീകരണം- റെഗുലേറ്ററി, ടെക്നിക്കൽ ഡോക്യുമെന്റേഷൻ സ്ഥാപിച്ച സമയപരിധിക്കുള്ളിൽ ഗുളികകൾ വിഘടിപ്പിക്കണം (ദ്രാവകത്തിൽ നശിപ്പിക്കുക).

ദ്രവത്വം- റിലീസ് (വിസർജ്ജനം) സജീവ ചേരുവകൾഗുളികകളിൽ നിന്നുള്ള ദ്രാവകത്തിലേക്ക് ഒരു നിശ്ചിത സമയം കവിയാൻ പാടില്ല. ശരീരത്തിലേക്കുള്ള സജീവ പദാർത്ഥങ്ങളുടെ പ്രവേശനത്തിന്റെ വേഗതയും സമ്പൂർണ്ണതയും (ജൈവ ലഭ്യത) ലയിക്കുന്നതിനെ ആശ്രയിച്ചിരിക്കുന്നു.

1. ഫ്രാക്ഷണൽ (ഗ്രാനുലോമെട്രിക്) ഘടന.പൊടി കണികകൾ സൂക്ഷ്മമായി വിതരണം ചെയ്യുന്നതാണ് ഇത്. ഒരു കൂട്ടം അരിപ്പകളിലൂടെ പൊടികൾ അരിച്ചെടുത്താണ് ഫ്രാക്ഷണൽ കോമ്പോസിഷൻ നിർണ്ണയിക്കുന്നത്, തുടർന്ന് ഓരോ ഭിന്നസംഖ്യയും തൂക്കി അവയുടെ ശതമാനം കണക്കാക്കുന്നു.

ഫ്രാക്ഷണൽ കോമ്പോസിഷൻ പൊടി കണങ്ങളുടെ ആകൃതിയെയും വലുപ്പത്തെയും ആശ്രയിച്ചിരിക്കുന്നു. മിക്ക പദാർത്ഥങ്ങൾക്കും അനിസോഡയാമെട്രിക് (അസിമട്രിക്) കണങ്ങളുണ്ട്. അവ നീളമേറിയ (വിറകുകൾ, സൂചികൾ മുതലായവ) അല്ലെങ്കിൽ ലാമെല്ലാർ (പ്ലേറ്റ്, സ്കെയിലുകൾ, ഇലകൾ മുതലായവ) ആകാം. ഒരു ന്യൂനപക്ഷം ഔഷധ പൊടികൾക്ക് ഐസോഡിയാമെട്രിക് (സമമിതി) കണങ്ങളുണ്ട് - ഒരു ക്യൂബ്, പോളിഹെഡ്രോൺ മുതലായവ.

2. ബൾക്ക് ഡെൻസിറ്റി (ഭാരം).പൊടിയുടെ യൂണിറ്റ് വോള്യത്തിന് പിണ്ഡം. ഒരു ക്യുബിക് മീറ്ററിന് കിലോഗ്രാമിൽ (കി.ഗ്രാം/മീ3) പ്രകടിപ്പിക്കുന്നു. ഫ്രീ ബൾക്ക് ഡെൻസിറ്റി ഉണ്ട് - (കുറഞ്ഞത് അല്ലെങ്കിൽ വായുസഞ്ചാരമുള്ളത്), വൈബ്രേഷൻ (പരമാവധി) ഫ്രീ ബൾക്ക് ഡെൻസിറ്റി നിർണ്ണയിക്കുന്നത് പൊടി ഒരു നിശ്ചിത വോള്യത്തിലേക്ക് ഒഴിച്ചുകൊണ്ടാണ് (ഉദാഹരണത്തിന്, ഒരു ബിരുദ സിലിണ്ടർ) തുടർന്ന് ഭാരം. ഒരു സിലിണ്ടറിലേക്ക് പൊടിയുടെ സാമ്പിൾ ഒഴിച്ച് വൈബ്രേഷൻ കോംപാക്ഷന് ശേഷം വോളിയം അളക്കുന്നതിലൂടെയാണ് വൈബ്രേഷൻ ബൾക്ക് ഡെൻസിറ്റി നിർണ്ണയിക്കുന്നത്. ബൾക്ക് ഡെൻസിറ്റി ഫ്രാക്ഷണൽ കോമ്പോസിഷൻ, ഈർപ്പം എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു. രൂപങ്ങൾവസ്തുക്കളുടെ കണികകൾ, സാന്ദ്രത (യഥാർത്ഥം), സുഷിരം എന്നിവ.

ഒരു വസ്തുവിന്റെ യഥാർത്ഥ സാന്ദ്രത, സുഷിരങ്ങൾ/ ശൂന്യതകൾ/ പദാർത്ഥത്തിന്റെ അഭാവത്തിൽ ഒരു യൂണിറ്റ് വോള്യത്തിന്റെ പിണ്ഡമായി മനസ്സിലാക്കുന്നു.

ബൾക്ക് ഡെൻസിറ്റി പൊടികളുടെ ഒഴുക്കിനെയും ഡോസിംഗ് കൃത്യതയെയും ബാധിക്കുന്നു. നിരവധി സാങ്കേതിക സൂചകങ്ങൾ കണക്കാക്കാൻ ഇത് ഉപയോഗിക്കുന്നു:

a) വൈബ്രേഷൻ കോംപാക്ഷൻ കോഫിഫിഷ്യന്റ്( കെ വി ) വൈബ്രേഷൻ ഡെൻസിറ്റിയും ഫ്രീ (p„) സാന്ദ്രതയും തമ്മിലുള്ള വൈബ്രേഷൻ (p v) വ്യത്യാസത്തിന്റെ അനുപാതമായി കണ്ടെത്തി:

കുറഞ്ഞ കെവി, ഡോസിംഗ് കൃത്യത കൂടുതലാണ്.

ബി) ആപേക്ഷിക സാന്ദ്രതഒരു ശതമാനമായി മെറ്റീരിയലിന്റെ ബൾക്ക് ഡെൻസിറ്റിയുടെയും /ട്രൂ/ ഡെൻസിറ്റിയുടെയും അനുപാതം കണക്കാക്കുന്നു.

ആപേക്ഷിക സാന്ദ്രത പൊടി മെറ്റീരിയൽ കൈവശപ്പെടുത്തിയ സ്ഥലത്തിന്റെ അനുപാതത്തെ വിശേഷിപ്പിക്കുന്നു. ആപേക്ഷിക സാന്ദ്രത കുറയുന്നു, ആഒരു ടാബ്ലറ്റ് ലഭിക്കാൻ പൊടിയുടെ വലിയ അളവ് ആവശ്യമാണ്. ഇത് ടാബ്ലെറ്റ് മെഷീന്റെ ഉത്പാദനക്ഷമതയും ഡോസിംഗ് കൃത്യതയും കുറയ്ക്കുന്നു.

3. ഫ്ലോബിലിറ്റി (ദ്രവത്വം)- ഒരു സങ്കീർണ്ണ പാരാമീറ്റർ സ്വഭാവം

സ്വന്തം ഗുരുത്വാകർഷണ ബലത്തിൽ കണ്ടെയ്നറിൽ നിന്ന് പുറത്തേക്ക് ഒഴുകാനുള്ള മെറ്റീരിയലിന്റെ കഴിവ്,

തുടർച്ചയായ സ്ഥിരമായ ഒഴുക്ക് രൂപപ്പെടുത്തുന്നു.

ഇനിപ്പറയുന്ന ഘടകങ്ങളുടെ സ്വാധീനത്തിൽ ഒഴുക്ക് വർദ്ധിക്കുന്നു: കണങ്ങളുടെ വലിപ്പത്തിലും ബൾക്ക് സാന്ദ്രതയിലും വർദ്ധനവ്, കണങ്ങളുടെ ഐസോഡിയാമെട്രിക് ആകൃതി, ഇന്റർപാർട്ടിക്കിൾ, ബാഹ്യ ഘർഷണം, ഈർപ്പം എന്നിവ കുറയുന്നു. പൊടികൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ, അവയുടെ വൈദ്യുതീകരണം (ഉപരിതല ചാർജുകളുടെ രൂപീകരണം) സാധ്യമാണ്, ഇത് യന്ത്രങ്ങളുടെ പ്രവർത്തന പ്രതലങ്ങളിലും പരസ്പരം പറ്റിനിൽക്കുന്നതിനും കാരണമാകുന്നു, ഇത് ഫ്ലോബിലിറ്റിയെ തടസ്സപ്പെടുത്തുന്നു.

ഫ്ലോബിലിറ്റി പ്രധാനമായും 2 പാരാമീറ്ററുകളാൽ സവിശേഷതയാണ്:മഴയുടെ തോതും വിശ്രമത്തിന്റെ കോണും.

ഒരു യൂണിറ്റ് സമയത്തിന് (g/s) കമ്പനം ചെയ്യുന്ന കോണാകൃതിയിലുള്ള ഫണലിൽ ഒരു നിശ്ചിത വലിപ്പമുള്ള ഒരു ദ്വാരത്തിൽ നിന്ന് ഒഴിച്ച പൊടിയുടെ പിണ്ഡമാണ് മഴയുടെ നിരക്ക്.

ഒരു ഫണലിൽ നിന്ന് ഒരു തിരശ്ചീന തലത്തിലേക്ക് ബൾക്ക് മെറ്റീരിയൽ ഒഴിക്കുമ്പോൾ, അത് കോൺ ആകൃതിയിലുള്ള സ്ലൈഡിന്റെ രൂപമെടുത്ത് അതിന് മുകളിൽ ചിതറുന്നു. കോണിന്റെ ജനറേറ്ററിക്സ് തമ്മിലുള്ള ആംഗിൾ ഒപ്പംഈ സ്ലൈഡിന്റെ അടിത്തറയെ വിശ്രമത്തിന്റെ ആംഗിൾ എന്ന് വിളിക്കുന്നു, ഇത് ഡിഗ്രിയിൽ പ്രകടിപ്പിക്കുന്നു.

വാൾട്ടർ എം.ബി. കൂടാതെ സഹ-രചയിതാക്കൾ മെറ്റീരിയലുകളുടെ ഒഴുക്കിന്റെ ഒരു വർഗ്ഗീകരണം നിർദ്ദേശിച്ചു. മഴയുടെ തോതും വിശ്രമത്തിന്റെ കോണും അനുസരിച്ച്, മെറ്റീരിയലുകൾ 6 ക്ലാസുകളായി തിരിച്ചിരിക്കുന്നു. നല്ല ഒഴുക്ക് - 6.5 g/s-ൽ കൂടുതൽ ഫ്ലോ റേറ്റ്, 28°-ൽ താഴെയുള്ള കോണിൽ, മോശം - യഥാക്രമം, 2 g/s-ൽ താഴെയും 45°-ൽ കൂടുതലും.

4. ഈർപ്പത്തിന്റെ ഉള്ളടക്കം (ഈർപ്പം)പൊടി / ഗ്രാനുലേറ്റ് / ശതമാനത്തിൽ ഈർപ്പത്തിന്റെ അളവ്. പൊടികളുടെ ഒഴുക്കിനേയും കംപ്രസിബിലിറ്റിയിലേയും ഈർപ്പം വലിയ സ്വാധീനം ചെലുത്തുന്നു, അതിനാൽ ടാബ്ലെറ്റ് ചെയ്യുന്ന മെറ്റീരിയലിന് ഓരോ പദാർത്ഥത്തിനും ഒപ്റ്റിമൽ ഈർപ്പം ഉണ്ടായിരിക്കണം.

സ്ഥിരമായ ഭാരത്തിലേക്ക് 100-105 ഡിഗ്രി സെൽഷ്യസ് താപനിലയിൽ ടെസ്റ്റ് സാമ്പിൾ ഉണക്കിയാണ് ഈർപ്പത്തിന്റെ അളവ് നിർണ്ണയിക്കുന്നത്. ഈ രീതി കൃത്യമാണ്, എന്നാൽ അതിന്റെ ദൈർഘ്യം കാരണം അസുഖകരമാണ്. പെട്ടെന്നുള്ള നിർണ്ണയത്തിനായി, ഇൻഫ്രാറെഡ് കിരണങ്ങൾ ഉപയോഗിച്ച് ഉണക്കുന്ന രീതി ഉപയോഗിക്കുക (എക്സ്പ്രസ് ഈർപ്പം മീറ്ററിൽ ഏതാനും മിനിറ്റുകൾക്കുള്ളിൽ).

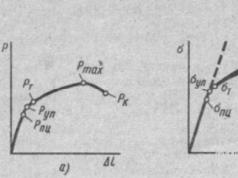

5. പൊടി കംപ്രസിബിലിറ്റി- സമ്മർദ്ദത്തിൻ കീഴിൽ പരസ്പര ആകർഷണത്തിനും ഒട്ടിപ്പിടുന്നതിനുമുള്ള കഴിവാണിത്. ടാബ്ലെറ്റുകളുടെ ശക്തി ഈ കഴിവിന്റെ പ്രകടനത്തിന്റെ അളവിനെ ആശ്രയിച്ചിരിക്കുന്നു, അതിനാൽ ടാബ്ലെറ്റുകളുടെ കംപ്രസിബിലിറ്റി ന്യൂട്ടൺസ് (എൻ) അല്ലെങ്കിൽ മെഗാപാസ്കൽസ് (എംപിഎ) ലെ ടാബ്ലെറ്റുകളുടെ കംപ്രസ്സീവ് ശക്തിയാൽ വിലയിരുത്തപ്പെടുന്നു. ഇത് ചെയ്യുന്നതിന്, 0.3 അല്ലെങ്കിൽ 0.5 ഗ്രാം ഭാരമുള്ള പൊടിയുടെ സാമ്പിൾ യഥാക്രമം 9 അല്ലെങ്കിൽ 11 മില്ലീമീറ്റർ വ്യാസമുള്ള ഒരു മാട്രിക്സിലേക്ക് 120 MPa സമ്മർദ്ദത്തിൽ അമർത്തുന്നു. ശക്തി 30-40 N ആണെങ്കിൽ കംപ്രസിബിലിറ്റി നല്ലതായി കണക്കാക്കുന്നു.

കംപ്രസിബിലിറ്റി കണങ്ങളുടെ ആകൃതിയെ ആശ്രയിച്ചിരിക്കുന്നു (അനിസോഡിയാമെട്രിക് കൂടുതൽ നന്നായി അമർത്തിയിരിക്കുന്നു), ഈർപ്പം, ആന്തരിക ഘർഷണം, പൊടികളുടെ വൈദ്യുതീകരണം.

6. മാട്രിക്സിൽ നിന്ന് ടാബ്ലറ്റുകൾ തള്ളുന്നതിന്റെ ശക്തി.ടാബ്ലെറ്റിന്റെ സൈഡ് പ്രതലത്തിനും മാട്രിക്സ് ഭിത്തിക്കും ഇടയിലുള്ള ഘർഷണവും അഡീഷനും സവിശേഷതയാണ്. ബൂയൻസി ഫോഴ്സ് കണക്കിലെടുക്കുമ്പോൾ, എക്സ്പിയന്റുകളുടെ കൂട്ടിച്ചേർക്കൽ പ്രവചിക്കപ്പെടുന്നു.

ഉയർന്ന ശതമാനം പിഴകൾ, പൊടിക്കൽ, ഒപ്റ്റിമൽ ഈർപ്പം, അമർത്തൽ മർദ്ദം എന്നിവ ഉപയോഗിച്ച് എജക്ഷൻ ഫോഴ്സ് വർദ്ധിക്കുന്നു. ബൂയൻസി ഫോഴ്സ് (F v) ന്യൂട്ടണിൽ നിർണ്ണയിക്കപ്പെടുന്നു, കൂടാതെ ബൂയൻസി മർദ്ദം (P„) ഫോർമുല ഉപയോഗിച്ച് MPa-യിൽ കണക്കാക്കുന്നു:

, എവിടെ

, എവിടെ

എസ് ബി - ടാബ്ലറ്റിന്റെ ലാറ്ററൽ ഉപരിതലം, എം 2

4. സൈദ്ധാന്തിക അടിസ്ഥാനംഅമർത്തിയാൽ

ഔഷധ പൊടി വസ്തുക്കൾ അമർത്തുന്ന രീതി ഖര ഘട്ടത്തിൽ ("തണുത്ത വെൽഡിംഗ്") സാമഗ്രികൾ ചേരുന്ന പ്രക്രിയയെ സൂചിപ്പിക്കുന്നു. മുഴുവൻ അമർത്തൽ പ്രക്രിയയും 3 ഘട്ടങ്ങളായി തിരിക്കാം. ഈ ഘട്ടങ്ങൾ പരസ്പരം ബന്ധപ്പെട്ടിരിക്കുന്നു, എന്നാൽ അവയിൽ ഓരോന്നിലും പരസ്പരം വ്യത്യസ്തമായ മെക്കാനിക്കൽ പ്രക്രിയകൾ സംഭവിക്കുന്നു.

ആദ്യ ഘട്ടത്തിൽ, ശൂന്യത നികത്തുന്നത് കാരണം കണികകൾ ഒന്നിച്ച് രൂപഭേദം കൂടാതെ ഒതുങ്ങുന്നു. രണ്ടാം ഘട്ടത്തിൽ, പൊടി കണങ്ങളുടെ ഇലാസ്റ്റിക്, പ്ലാസ്റ്റിക്, പൊട്ടുന്ന രൂപഭേദം സംഭവിക്കുന്നു, അവയുടെ പരസ്പര സ്ലൈഡിംഗ്, മതിയായ മെക്കാനിക്കൽ ശക്തിയുള്ള ഒരു കോംപാക്റ്റ് ബോഡി രൂപീകരണം. മൂന്നാമത്തെ ഘട്ടത്തിൽ, തത്ഫലമായുണ്ടാകുന്ന കോംപാക്റ്റ് ബോഡിയുടെ വോള്യൂമെട്രിക് കംപ്രഷൻ സംഭവിക്കുന്നു.

നിരവധി ഉണ്ട് അമർത്തുമ്പോൾ പൊടി കണങ്ങൾ സംയോജിപ്പിക്കുന്നതിനുള്ള സംവിധാനങ്ങൾ:

ക്രമരഹിതമായ ആകൃതിയിലുള്ള കണങ്ങളുടെ മെക്കാനിക്കൽ കുരുക്കിന്റെ ഫലമായി അല്ലെങ്കിൽ ഇന്റർപാർട്ടിക്കിൾ സ്പെയ്സുകളിലേക്ക് അവയെ ബന്ധിപ്പിക്കുന്നതിന്റെ ഫലമായി ശക്തമായ സമ്പർക്കം രൂപപ്പെടാം. ഈ സാഹചര്യത്തിൽ, കൂടുതൽ സങ്കീർണ്ണമായ കണങ്ങളുടെ ഉപരിതലം, കൂടുതൽ ദൃഢമായി ടാബ്ലറ്റ് അമർത്തിയിരിക്കുന്നു.

അമർത്തുന്ന മർദ്ദത്തിന്റെ സ്വാധീനത്തിൽ, കണങ്ങൾ പരസ്പരം അടുക്കുകയും ഇന്റർമോളിക്യുലർ, ഇലക്ട്രോസ്റ്റാറ്റിക് ഇന്ററാക്ഷൻ ശക്തികളുടെ പ്രകടനത്തിന് വ്യവസ്ഥകൾ സൃഷ്ടിക്കുകയും ചെയ്യുന്നു. ഏകദേശം 10 -6 -10 -7 സെന്റീമീറ്റർ അകലത്തിൽ കണങ്ങൾ പരസ്പരം സമീപിക്കുമ്പോൾ ഇന്റർമോളിക്യുലാർ ആകർഷക ശക്തികൾ (വണ്ടർ വാൽസ്) പ്രത്യക്ഷപ്പെടുന്നു.

അമർത്തിപ്പിടിച്ച മെറ്റീരിയലിലെ ഈർപ്പം അമർത്തൽ പ്രക്രിയയിൽ കാര്യമായ സ്വാധീനം ചെലുത്തുന്നു. P.A. Rebinder സിദ്ധാന്തത്തിന് അനുസൃതമായി, ഖരകണങ്ങളുടെ ഉപരിതലത്തിൽ ദ്രാവക ഘട്ടങ്ങളുടെ സാന്നിധ്യത്താൽ ഇന്റർപാർട്ടിക്കിൾ ഇന്ററാക്ഷന്റെ ശക്തികൾ നിർണ്ണയിക്കപ്പെടുന്നു. ഹൈഡ്രോഫിലിക് പദാർത്ഥങ്ങളിൽ, 3 മൈക്രോൺ വരെ ഫിലിം കനം ഉള്ള അഡ്സോർബ്ഡ് വെള്ളം ഇടതൂർന്നതും ദൃഡമായി ബന്ധിക്കപ്പെട്ടതുമാണ്. ഈ സാഹചര്യത്തിൽ, ഗുളികകൾ ഏറ്റവും മോടിയുള്ളവയാണ്. ഈർപ്പം കുറയുന്നതും വർദ്ധിക്കുന്നതും നയിക്കുന്നു ലേക്ക്ടാബ്ലറ്റ് ശക്തി കുറയുന്നു.

5. ടാബ്ലെറ്റിംഗിനുള്ള എക്സിപിയന്റുകളുടെ പ്രധാന ഗ്രൂപ്പുകൾ

എക്സിപിയന്റുകൾ ടാബ്ലെറ്റ് പൊടികൾക്ക് ആവശ്യമായ സാങ്കേതിക ഗുണങ്ങൾ നൽകുന്നു. അവ ഗുളികകളുടെ ഗുണനിലവാരത്തെ മാത്രമല്ല, മരുന്നിന്റെ ജൈവ ലഭ്യതയെയും ബാധിക്കുന്നു, അതിനാൽ ഓരോ ടാബ്ലെറ്റിനും എക്സിപിയന്റുകളുടെ തിരഞ്ഞെടുപ്പ് ഔഷധ ഉൽപ്പന്നംശാസ്ത്രീയമായ അടിസ്ഥാനത്തിലായിരിക്കണം.

ഉദ്ദേശിച്ച ഉദ്ദേശ്യമനുസരിച്ച് എല്ലാ സഹായികളെയും പല ഗ്രൂപ്പുകളായി തിരിച്ചിരിക്കുന്നു:

ഫില്ലറുകൾ (നേർത്തത്)- സജീവ ഘടകങ്ങളുടെ ഒരു ചെറിയ അളവ് ഉപയോഗിച്ച് ടാബ്ലെറ്റിന് ഒരു നിശ്ചിത ഭാരം നൽകാൻ ഉപയോഗിക്കുന്ന പദാർത്ഥങ്ങളാണ് ഇവ. ഈ ആവശ്യങ്ങൾക്ക്, സുക്രോസ്, ലാക്ടോസ്, ഗ്ലൂക്കോസ്, സോഡിയം ക്ലോറൈഡ്, അടിസ്ഥാന മഗ്നീഷ്യം കാർബണേറ്റ് മുതലായവ പലപ്പോഴും ഉപയോഗിക്കാറുണ്ട്.മോശമായി ലയിക്കുന്നതും ഹൈഡ്രോഫോബിക് മരുന്നുകളുടെ ജൈവ ലഭ്യത മെച്ചപ്പെടുത്തുന്നതിന്, പ്രധാനമായും വെള്ളത്തിൽ ലയിക്കുന്ന ഡൈലന്റുകൾ ഉപയോഗിക്കുന്നു.

ബൈൻഡറുകൾഗ്രാനുലേഷനും ഗ്രാനുലുകളുടെയും ഗുളികകളുടെയും ആവശ്യമായ ശക്തി ഉറപ്പാക്കുന്നതിനും ഉപയോഗിക്കുന്നു. ഈ ആവശ്യത്തിനായി, വെള്ളം ഉപയോഗിക്കുന്നു, എത്തനോൾ, ജെലാറ്റിൻ, അന്നജം, പഞ്ചസാര, സോഡിയം ആൽജിനേറ്റ്, പ്രകൃതിദത്ത മോണകൾ, സെല്ലുലോസ് ഡെറിവേറ്റീവുകൾ (MC, NaKMLJ, OPMC), polyvinylpyrrolidone (PVP) എന്നിവയുടെ പരിഹാരങ്ങൾ. ഈ ഗ്രൂപ്പിന്റെ പദാർത്ഥങ്ങൾ ചേർക്കുമ്പോൾ, വഷളാകാനുള്ള സാധ്യത കണക്കിലെടുക്കേണ്ടത് ആവശ്യമാണ്. ഗുളികകളുടെ ശിഥിലീകരണവും മരുന്നിന്റെ പ്രകാശന നിരക്കും.

ലവണിംഗ് ഏജന്റുകൾഗുളികകളുടെ ആവശ്യമായ ശിഥിലീകരണം അല്ലെങ്കിൽ ഔഷധ പദാർത്ഥങ്ങളുടെ പിരിച്ചുവിടൽ ഉറപ്പാക്കാൻ ഉപയോഗിക്കുന്നു. പ്രവർത്തന രീതിയെ അടിസ്ഥാനമാക്കി, ബേക്കിംഗ് പൗഡറുകൾ മൂന്ന് ഗ്രൂപ്പുകളായി തിരിച്ചിരിക്കുന്നു:

b) ഈർപ്പവും ജലത്തിന്റെ പ്രവേശനക്ഷമതയും മെച്ചപ്പെടുത്തുന്നു- അന്നജം, ട്വീൻ-80, മുതലായവ.

വി) വാതക രൂപീകരണ പദാർത്ഥങ്ങൾ:സോഡിയം ബൈകാർബണേറ്റ് അല്ലെങ്കിൽ കാൽസ്യം കാർബണേറ്റ് ഉപയോഗിച്ച് സിട്രിക്, ടാർടാറിക് ആസിഡുകളുടെ മിശ്രിതം - അലിഞ്ഞുപോകുമ്പോൾ, മിശ്രിതത്തിന്റെ ഘടകങ്ങൾ കാർബൺ ഡൈ ഓക്സൈഡ് പുറത്തുവിടുകയും ടാബ്ലറ്റ് തകർക്കുകയും ചെയ്യുന്നു.

4. സ്ലൈഡിംഗ്, ലൂബ്രിക്കിംഗ്(ആന്റി-ഘർഷണം, ആൻറി-പശ) പദാർത്ഥങ്ങൾ - പരസ്പരം കണങ്ങളുടെ ഘർഷണം കുറയ്ക്കുകയും പ്രസ് ടൂളിന്റെ ഉപരിതലങ്ങൾ ഉപയോഗിച്ച്. ഈ പദാർത്ഥങ്ങൾ ചെറിയ പൊടികളുടെ രൂപത്തിലാണ് ഉപയോഗിക്കുന്നത്.

എ) സ്ലൈഡിംഗ് - ടാബ്ലറ്റ് മിശ്രിതങ്ങളുടെ ഒഴുക്ക് മെച്ചപ്പെടുത്തുന്നു. അന്നജം, ടാൽക്ക്, എയറോസിൽ, പോളിയെത്തിലീൻ ഓക്സൈഡ് 400 എന്നിവയാണ് ഇവ.

5) ലൂബ്രിക്കന്റുകൾ - മെട്രിക്സിൽ നിന്ന് ഗുളികകൾ പുറന്തള്ളുന്നതിന്റെ ശക്തി കുറയ്ക്കുക. ഈ ഗ്രൂപ്പിൽ സ്റ്റിയറിക് ആസിഡും അതിന്റെ ലവണങ്ങൾ, ടാൽക്ക്, ഹൈഡ്രോകാർബണുകൾ, പോളിയെത്തിലീൻ ഓക്സൈഡ് 4000 എന്നിവ ഉൾപ്പെടുന്നു.

കൂടാതെ, മുകളിൽ ലിസ്റ്റുചെയ്തിരിക്കുന്ന പദാർത്ഥങ്ങൾ (രണ്ട് ഗ്രൂപ്പുകളിൽ നിന്നും) പഞ്ചുകളിലേക്കും ഡൈ ഭിത്തികളിലേക്കും പൊടികൾ ഒട്ടിക്കുന്നത് തടയുകയും കണങ്ങളുടെ ഉപരിതലത്തിൽ നിന്ന് ഇലക്ട്രോസ്റ്റാറ്റിക് ചാർജുകൾ നീക്കം ചെയ്യുകയും ചെയ്യുന്നു.

ചായങ്ങൾരൂപം മെച്ചപ്പെടുത്തുന്നതിനോ ഒരു ചികിത്സാ ഗ്രൂപ്പിനെ നിയോഗിക്കുന്നതിനോ ടാബ്ലെറ്റുകളിൽ ചേർത്തു. ഈ ആവശ്യത്തിനായി, ഇനിപ്പറയുന്നവ ഉപയോഗിക്കുന്നു: ടൈറ്റാനിയം ഡയോക്സൈഡ് (വെളുത്ത പിഗ്മെന്റ്), ഇൻഡിഗോ കാർമൈൻ (നീല), ആസിഡ് ചുവപ്പ് 2C, ട്രോപിയോലിൻ 0 (മഞ്ഞ), റുബെറോസം (ചുവപ്പ്), ഫ്ലേവറോസം (മഞ്ഞ), സെറുലെസം (നീല) മുതലായവ.

തിരുത്തലുകൾ- രുചിയും മണവും മെച്ചപ്പെടുത്താൻ ഉപയോഗിക്കുന്ന പദാർത്ഥങ്ങൾ. ഈ ആവശ്യങ്ങൾക്ക്, പഞ്ചസാര, വാനിലിൻ, കൊക്കോ മുതലായവ ഉപയോഗിക്കുന്നു.

6. ടാബ്ലെറ്റ് സാങ്കേതികവിദ്യ

ടാബ്ലെറ്റുകൾ നിർമ്മിക്കുന്നതിനുള്ള മൂന്ന് സാങ്കേതിക സ്കീമുകളാണ് ഏറ്റവും സാധാരണമായത്: വെറ്റ് ഗ്രാനുലേഷൻ, ഡ്രൈ ഗ്രാനുലേഷൻ, ഡയറക്ട് കംപ്രഷൻ എന്നിവ ഉപയോഗിക്കുന്നു.

സാങ്കേതിക പ്രക്രിയ ഇനിപ്പറയുന്ന ഘട്ടങ്ങൾ ഉൾക്കൊള്ളുന്നു:

1. ഔഷധ, സഹായ പദാർത്ഥങ്ങൾ തയ്യാറാക്കൽ.

തൂക്കം (അളവ്);

പൊടിക്കുന്നു;

സ്ക്രീനിംഗ്;

പൊടികൾ കലർത്തുന്നു.

ഗ്രാനുലേഷൻ (നേരിട്ട് അമർത്താനുള്ള ഘട്ടമില്ല).

അമർത്തിയാൽ.

ഗുളികകളുടെ പൂശുന്നു (ഘട്ടം ഇല്ലായിരിക്കാം).

ഗുണനിലവാര നിയന്ത്രണം.

പാക്കേജിംഗ്, ലേബലിംഗ്.

ഏറ്റവും ലാഭകരമായത് നേരിട്ടുള്ള അമർത്തൽ(ഗ്രാനുലേഷൻ ഘട്ടം ഇല്ലാതെ), എന്നാൽ ഈ പ്രക്രിയയ്ക്കായി കംപ്രസ് ചെയ്ത പൊടികൾക്ക് ഒപ്റ്റിമൽ സാങ്കേതിക ഗുണങ്ങൾ ഉണ്ടായിരിക്കണം. സോഡിയം ക്ലോറൈഡ്, പൊട്ടാസ്യം അയഡൈഡ്, സോഡിയം ബ്രോമൈഡ് മുതലായ ഗ്രാനുലാർ അല്ലാത്ത പൊടികൾക്ക് മാത്രമേ ഈ സ്വഭാവസവിശേഷതകൾ ഉള്ളൂ.

നേരിട്ടുള്ള കംപ്രഷനായി ഔഷധ പദാർത്ഥങ്ങൾ തയ്യാറാക്കുന്നതിനുള്ള ഒരു മാർഗ്ഗം ക്രിസ്റ്റലൈസേഷൻ ആണ്. രീതി ഇതാണ്. ചില ക്രിസ്റ്റലൈസേഷൻ അവസ്ഥകൾ തിരഞ്ഞെടുക്കുന്നതിലൂടെ, ഒപ്റ്റിമൽ സാങ്കേതിക ഗുണങ്ങളുള്ള ക്രിസ്റ്റലിൻ പൊടികൾ ലഭിക്കും.

ചില ഔഷധ പൊടികളുടെ സാങ്കേതിക സവിശേഷതകൾ എക്സിപിയൻറുകൾ തിരഞ്ഞെടുത്ത് മെച്ചപ്പെടുത്താം. എന്നിരുന്നാലും, മിക്ക ഔഷധ പദാർത്ഥങ്ങൾക്കും കൂടുതൽ സങ്കീർണ്ണമായ തയ്യാറെടുപ്പ് ആവശ്യമാണ് - ഗ്രാനുലേഷൻ.

ഗ്രാനുലേഷൻപൊടിച്ച വസ്തുക്കൾ ഒരു നിശ്ചിത വലിപ്പത്തിലുള്ള കണങ്ങളാക്കി (ധാന്യങ്ങൾ) മാറ്റുന്ന പ്രക്രിയയാണ്. ഇവയുണ്ട്: 1) വെറ്റ് ഗ്രാനുലേഷൻ (ഗ്രാനുലേഷൻ പ്രക്രിയയ്ക്ക് മുമ്പോ/അല്ലെങ്കിൽ പൊടി നനച്ചുകൊണ്ട്) കൂടാതെ 2) ഡ്രൈ ഗ്രാനുലേഷൻ.

6.1 വെറ്റ് ഗ്രാനുലേഷൻ

വെറ്റ് ഗ്ലാനുലേഷൻനനഞ്ഞ പിണ്ഡങ്ങൾ അമർത്തി (തുടയ്ക്കൽ) ഉപയോഗിച്ച് നടത്താം; സസ്പെൻഡ് ചെയ്ത (ദ്രവീകരിച്ച) കിടക്കയിൽ അല്ലെങ്കിൽ സ്പ്രേ ഉണക്കൽ വഴി.

എക്സ്ട്രൂഷനോടുകൂടിയ വെറ്റ് ഗ്രാനുലേഷൻ ഇനിപ്പറയുന്ന തുടർച്ചയായ പ്രവർത്തനങ്ങൾ ഉൾക്കൊള്ളുന്നു: ഔഷധ, എക്സിപിയന്റുകൾ എന്നിവ കലർത്തുന്നു; ഗ്രാനുലേറ്റിംഗ് ദ്രാവകങ്ങളുമായി പൊടികൾ കലർത്തുക; അരിപ്പയിലൂടെ നനഞ്ഞ പിണ്ഡങ്ങൾ തടവുക (അമർത്തുക); ഉണക്കലും പൊടിയും.

മിക്സിംഗ്, മോയിസ്റ്റനിംഗ് പ്രവർത്തനങ്ങൾ സാധാരണയായി സംയോജിപ്പിച്ച് മിക്സറുകളിൽ നടത്തുന്നു. അരിപ്പയിലൂടെ നനഞ്ഞ പിണ്ഡം തടവുന്നത് ഗ്രാനുലേറ്ററുകൾ (വൈപ്പിംഗ് മെഷീനുകൾ) ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

തത്ഫലമായുണ്ടാകുന്ന തരികൾ വിവിധ തരം ഡ്രയറുകളിൽ ഉണക്കുന്നു. ദ്രവരൂപത്തിലുള്ള ബെഡ് ഡ്രൈയിംഗ് ആണ് ഏറ്റവും പ്രതീക്ഷ നൽകുന്ന രീതി. തെറ്റായ (സുഷിരങ്ങളുള്ള) അടിഭാഗമുള്ള ഒരു അറയിൽ പൊടിയുടെ ദ്രാവക പാളി (ഗ്രാനുലേറ്റ്) രൂപം കൊള്ളുന്നു, അതിലൂടെ ചൂടുള്ള വായു ഉയർന്ന സമ്മർദ്ദത്തോടെ കടന്നുപോകുന്നു. പ്രക്രിയയുടെ ഉയർന്ന തീവ്രത, നിർദ്ദിഷ്ട ഊർജ്ജ ചെലവ് കുറയ്ക്കൽ, പ്രക്രിയയുടെ പൂർണ്ണമായ ഓട്ടോമേഷൻ സാധ്യത, ഉൽപ്പന്നത്തിന്റെ ഒഴുക്ക് സംരക്ഷിക്കൽ എന്നിവയാണ് ഇതിന്റെ പ്രധാന ഗുണങ്ങൾ. പെൻസ പ്ലാന്റ് "Dezhimoborudovanie" ഈ തരത്തിലുള്ള SP-30, SP-60, SP-100 എന്നിവയുടെ ഡ്രയറുകൾ നിർമ്മിക്കുന്നു.

ചില ഉപകരണങ്ങളിൽ, ഗ്രാനുലേഷനും ഉണക്കൽ പ്രവർത്തനങ്ങളും സംയോജിപ്പിച്ചിരിക്കുന്നു. നനഞ്ഞ അവസ്ഥയിൽ മെഷിന്റെ ലോഹവുമായി സമ്പർക്കം പുലർത്താൻ കഴിയാത്ത ഔഷധ പദാർത്ഥങ്ങൾക്ക്, പിണ്ഡം നനയ്ക്കുക, തുടർന്ന് ഉണക്കി "ധാന്യങ്ങൾ" ആയി പൊടിക്കുക എന്നിവയും ഉപയോഗിക്കുന്നു.

തരികളുടെ ഉപരിതലത്തിൽ നന്നായി വിഭജിച്ച പദാർത്ഥങ്ങൾ (സ്ലൈഡിംഗ്, ലൂബ്രിക്കറ്റിംഗ്, അയവുള്ളതാക്കൽ) സ്വതന്ത്രമായി പ്രയോഗിച്ചാണ് ഗ്രാനുലേറ്റ് പൊടിക്കുന്നത്. ഗ്രാനുലേറ്റ് പൊടിക്കുന്നത് സാധാരണയായി മിക്സറുകളിൽ നടത്തുന്നു.

സസ്പെൻഡ് ചെയ്ത (ദ്രവീകരിച്ച) കിടക്കയിൽ ഗ്രാനുലേഷൻഒരു ഉപകരണത്തിൽ മിക്സിംഗ്, ഗ്രാനുലേറ്റിംഗ്, ഡ്രൈയിംഗ്, പൊടിപടലങ്ങൾ എന്നിവയുടെ പ്രവർത്തനങ്ങൾ സംയോജിപ്പിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു. ഒരു മെറ്റീരിയലിന്റെ ഫ്ളൂയിഡൈസ്ഡ് ബെഡ് ഗ്രാനുലേഷൻ എന്നത് സസ്പെൻഡ് ചെയ്ത കിടക്കയിൽ പൊടികൾ കലർത്തുകയും തുടർച്ചയായ മിശ്രിതം ഉപയോഗിച്ച് ഗ്രാനുലേറ്റിംഗ് ലിക്വിഡ് ഉപയോഗിച്ച് നനയ്ക്കുകയും ചെയ്യുന്നു. ഗ്രാനുലേഷനായി, SG-30, SG-60 പോലുള്ള ഗ്രാനുലേറ്റർ ഡ്രയറുകൾ ഉപയോഗിക്കുന്നു.

സ്പ്രേ ഡ്രൈയിംഗ് വഴി ഗ്രാനുലേഷൻ.ഈ രീതിയുടെ സാരം, ചൂടായ വായു കടന്നുപോകുന്ന ഒരു ഉണക്കൽ അറയിൽ ഒരു പരിഹാരം അല്ലെങ്കിൽ ജലീയ സസ്പെൻഷൻ നോസിലുകൾ ഉപയോഗിച്ച് തളിക്കുന്നു എന്നതാണ്. സ്പ്രേ ചെയ്യുമ്പോൾ, ധാരാളം തുള്ളികൾ രൂപം കൊള്ളുന്നു. വലിയ ഉപരിതല വിസ്തീർണ്ണം കാരണം തുള്ളികൾ പെട്ടെന്ന് ഈർപ്പം നഷ്ടപ്പെടും. ഈ സാഹചര്യത്തിൽ, ഗോളാകൃതിയിലുള്ള തരികൾ രൂപം കൊള്ളുന്നു. ഈ രീതി തെർമോലബൈൽ പദാർത്ഥങ്ങൾക്ക് അനുയോജ്യമാണ്, കാരണം ഈ സാഹചര്യത്തിൽ ചൂടുള്ള വായുവുമായുള്ള സമ്പർക്കം വളരെ കുറവാണ്.

ഡ്രൈ (അമർത്തിയ) ഗ്രാനുലേഷൻ- മോടിയുള്ള തരികൾ ലഭിക്കുന്നതിന് നനയ്ക്കാതെ പ്രത്യേക ഗ്രാനുലേറ്ററുകളിലെ പൊടികളുടെയോ അവയുടെ മിശ്രിതങ്ങളുടെയോ ഒതുക്കമാണിത്. ജലത്തിന്റെ സാന്നിധ്യത്തിൽ മരുന്ന് വിഘടിപ്പിക്കുന്ന സന്ദർഭങ്ങളിൽ ഈ രീതി സാധാരണയായി ഉപയോഗിക്കുന്നു.

ഡ്രൈ ഗ്രാനുലേഷൻ നടത്തുന്നു:

ബ്രൈക്കറ്റിംഗ്,

ഉരുകുന്നത് ,

നേരിട്ട് തരികൾ രൂപപ്പെടുത്തുന്നതിലൂടെ (ഗ്രാനുലേഷൻ അമർത്തുക).

ബ്രിക്കറ്റിംഗ്ബ്രിക്കറ്റിംഗ് മെഷീനുകളിൽ അല്ലെങ്കിൽ

"HUTT" (ജർമ്മനി) എന്ന കമ്പനി ധാരാളം ഗ്രാനുൾ-ഫോർമിംഗ് മെഷീനുകൾ വാഗ്ദാനം ചെയ്യുന്നു, അതിൽ പൊടികളുടെ മിശ്രിതം ഉടനടി ഒതുക്കി തരികൾ ലഭിക്കും.

തരികളുടെ ഒഴുക്ക് വർദ്ധിപ്പിക്കുന്നതിന്, അവയെ ഒരു പ്രത്യേക മാർമറൈസറിൽ ഗോളാകൃതിയിലേക്ക് ഉരുട്ടുന്നു.

അമർത്തിയാൽ(ടാബ്ലിംഗ് തന്നെ) പ്രത്യേക പ്രസ്സുകൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത് - ടാബ്ലറ്റ് മെഷീനുകൾ.

ടാബ്ലറ്റ് മെഷീന്റെ പ്രധാന ഭാഗങ്ങൾഏത് സിസ്റ്റത്തിലും പിസ്റ്റണുകൾ അമർത്തുന്നത് അടങ്ങിയിരിക്കുന്നു - പഞ്ച് ചെയ്ത് ദ്വാരങ്ങൾ ഉപയോഗിച്ച് മരിക്കുന്നു - സോക്കറ്റുകൾ. താഴത്തെ പഞ്ച് മാട്രിക്സിന്റെ ദ്വാരത്തിലേക്ക് പ്രവേശിക്കുന്നു, ടാബ്ലറ്റ് പിണ്ഡം പകരുന്ന ഒരു നിശ്ചിത ഇടം അവശേഷിക്കുന്നു. ഇതിനുശേഷം, മുകളിലെ പഞ്ച് പിണ്ഡം കുറയ്ക്കുകയും കംപ്രസ് ചെയ്യുകയും ചെയ്യുന്നു. തുടർന്ന് മുകളിലെ പഞ്ച് ഉയരുന്നു, തുടർന്ന് താഴത്തെ ഒന്ന്, പൂർത്തിയായ ടാബ്ലെറ്റ് പുറത്തേക്ക് തള്ളുന്നു.

ടാബ്ലെറ്റിംഗിനായി, രണ്ട് തരം ടാബ്ലിംഗ് മെഷീനുകൾ ഉപയോഗിക്കുന്നു: കെടിഎം - ക്രാങ്ക് (എസെൻട്രിക്)ഒപ്പം RTM - റോട്ടറി (റിവോൾവിംഗ് അല്ലെങ്കിൽ റോട്ടറി).കെടിഎം തരം മെഷീനുകൾക്ക്, മാട്രിക്സ് നിശ്ചലമാണ്; മെട്രിക്സുകൾ പൂരിപ്പിക്കുമ്പോൾ ലോഡിംഗ് ഉപകരണം നീങ്ങുന്നു. RTM തരത്തിലുള്ള മെഷീനുകൾക്ക്, മാട്രിക്സ് ടേബിളിനൊപ്പം മെട്രിക്സുകൾ ഒരുമിച്ച് നീങ്ങുന്നു, ലോഡിംഗ് യൂണിറ്റ് (ഒരു ഫണൽ ഉള്ള ഫീഡർ) നിശ്ചലമാണ്. യന്ത്രങ്ങൾ അവയുടെ അമർത്തൽ സംവിധാനത്തിലും വ്യത്യാസപ്പെട്ടിരിക്കുന്നു. കെടിഎമ്മിൽ, താഴത്തെ പഞ്ച് നിശ്ചലമാണ്, മൂർച്ചയുള്ള ഇംപാക്ട് തരത്തിന്റെ മുകളിലെ പഞ്ച് ഉപയോഗിച്ചാണ് അമർത്തുന്നത്. ആർടിഎമ്മിൽ, പ്രാഥമിക അമർത്തൽ ഉപയോഗിച്ച് രണ്ട് പഞ്ചുകളും ഉപയോഗിച്ച് അമർത്തുന്നത് സുഗമമായി നടക്കുന്നു. അതിനാൽ, RTM ൽ ലഭിക്കുന്ന ടാബ്ലെറ്റുകളുടെ ഗുണനിലവാരം കൂടുതലാണ്.

കെടിഎം തരം മെഷീനുകൾ കുറഞ്ഞ ഉൽപ്പാദനക്ഷമതയുള്ളതും പരിമിതമായ അളവിൽ ഉപയോഗിക്കപ്പെടുന്നതുമാണ്. മണിക്കൂറിൽ 500 ആയിരം ഗുളികകൾ വരെ ശേഷിയുള്ള RTM തരം മെഷീനുകളാണ് ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന മെഷീനുകൾ.

ടാബ്ലെറ്റ് മെഷീനുകൾ നിർമ്മിക്കുന്നത്:"Kilian" ഉം "Fette" (ജർമ്മനി), "Manesti" (ഇംഗ്ലണ്ട്), "Stoke" (USA) മുതലായവ റഷ്യയിൽ, Minmedbiospeitekhoborudovanie ആൻഡ് NPO പ്രോഗ്രസ്, സെന്റ് പീറ്റേഴ്സ്ബർഗ് നിർമ്മിക്കുന്ന യന്ത്രങ്ങൾ വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു. ആർടിഎം തരത്തിന്റെയും കെടിഎം തരത്തിലുമുള്ള മെഷീനുകളുടെ രൂപകൽപ്പന - മുറാവിയോവ് ഐഎയുടെ പാഠപുസ്തകത്തിൽ, പി. 358.

ആർടിഎം തരത്തിലുള്ള ആധുനിക ടാബ്ലെറ്റ് മെഷീനുകൾ വൈബ്രേഷൻ-ടൈപ്പ് ഫീഡറുകളുള്ള സങ്കീർണ്ണമായ ഉപകരണങ്ങളാണ്, പൊടികൾ മെട്രിക്സുകളിലേക്ക് വാക്വം വിതരണം ചെയ്യുന്നു, യൂണിഫോം ഡോസിംഗ് ഉറപ്പാക്കുന്നു. ടാബ്ലെറ്റ് ഭാരം, കംപ്രഷൻ മർദ്ദം എന്നിവയുടെ യാന്ത്രിക നിയന്ത്രണം അവർക്ക് സാധാരണയായി ഉണ്ട്. മെഷീനുകളുടെ രൂപകൽപ്പന സ്ഫോടന സുരക്ഷ ഉറപ്പാക്കുന്നു. പ്രസ്സിൽ നിന്ന് പുറത്തുവരുന്ന ടാബ്ലറ്റുകളുടെ ഉപരിതലത്തിൽ നിന്ന് പൊടി അംശങ്ങൾ നീക്കം ചെയ്യാൻ ഡസ്റ്റ് റിമൂവറുകൾ ഉപയോഗിക്കുന്നു.

പൂർത്തിയായ ഗുളികകൾ പാക്കേജുചെയ്തതോ പൂശിയതോ ആണ്.

7. ഗുളികകളുടെ പൂശുന്നു

ടാബ്ലെറ്റുകൾക്കുള്ള “കോട്ടിംഗ്” എന്ന പദത്തിന് ഇരട്ട അർത്ഥമുണ്ട്: ഇത് കോട്ടിംഗിനെയും കാമ്പിലേക്ക് പ്രയോഗിക്കുന്ന പ്രക്രിയയെയും സൂചിപ്പിക്കുന്നു. ഡോസേജ് ഫോമിന്റെ ഘടനാപരമായ ഘടകം എന്ന നിലയിൽ, ടാബ്ലറ്റ് കോട്ടിംഗ് (ഷെൽ) രണ്ട് പ്രധാന പ്രവർത്തനങ്ങൾ ചെയ്യുന്നു: സംരക്ഷണവും ചികിത്സയും.

ഈ സാഹചര്യത്തിൽ, ഇനിപ്പറയുന്ന ലക്ഷ്യങ്ങൾ കൈവരിക്കുന്നു:

പ്രതികൂല ഘടകങ്ങളിൽ നിന്ന് ഗുളികകളുടെ ഉള്ളടക്കം സംരക്ഷിക്കുന്നു ബാഹ്യ പരിസ്ഥിതി(പ്രകാശം, ഈർപ്പം, ഓക്സിജൻ, കാർബൺ ഡൈ ഓക്സൈഡ്, മെക്കാനിക്കൽ സമ്മർദ്ദം, ദഹന എൻസൈമുകൾ മുതലായവ).

ടാബ്ലറ്റ് ഗുണങ്ങളുടെ തിരുത്തൽ (രുചി, മണം, നിറം, ശക്തി, സ്റ്റെയിനിംഗ് പ്രോപ്പർട്ടികൾ, രൂപം).

ചികിത്സാ പ്രഭാവം മാറ്റുന്നു (ദീർഘിപ്പിക്കൽ, പ്രാദേശികവൽക്കരണം, മരുന്നുകളുടെ പ്രകോപിപ്പിക്കുന്ന പ്രഭാവം ലഘൂകരിക്കൽ).

അവയുടെ ഘടനയും പ്രയോഗ രീതിയും അടിസ്ഥാനമാക്കി, ടാബ്ലറ്റ് കോട്ടിംഗുകളെ മൂന്ന് ഗ്രൂപ്പുകളായി തിരിച്ചിരിക്കുന്നു:

പൊതിഞ്ഞ /"പഞ്ചസാര"/;

സിനിമ;

അമർത്തി;

ഫിലിം കോട്ടിംഗുകൾഒരു പാത്രത്തിലോ ദ്രവരൂപത്തിലുള്ള കിടക്കയിലോ ഒരു കോട്ടിംഗ് ലായനി ഉപയോഗിച്ച് സ്പ്രേ ചെയ്തും (പൊൾവറൈസേഷൻ) അല്ലെങ്കിൽ ഒരു ഫിലിം-ഫോർമിംഗ് ലായനിയിൽ മുക്കി (പകരം വാക്വം-ഫിക്സ്ഡ് പ്ലേറ്റുകളിലോ അപകേന്ദ്രീകൃത ഇൻസ്റ്റാളേഷനിലോ കേർണലുകൾ മുക്കി) ഉണക്കിയ ശേഷം പ്രയോഗിക്കുന്നു.

അമർത്തിയ കോട്ടിംഗുകൾപ്രത്യേക ഡബിൾ അമർത്തുന്ന ടാബ്ലെറ്റ് മെഷീനുകളിൽ അമർത്തി ഒരു വഴിയിൽ മാത്രം പ്രയോഗിച്ചു.

പൊതു ടാബ്ലറ്റിംഗ് സാങ്കേതിക സ്കീമിലെ ഘട്ടങ്ങളിലൊന്നാണ് ഷെല്ലുകളുള്ള ഗുളികകൾ പൂശുന്നത്. ഈ സാഹചര്യത്തിൽ, പൂർത്തിയായ ഗുളികകൾ (സാധാരണയായി ബികോൺവെക്സ് ആകൃതിയിൽ) ഇന്റർമീഡിയറ്റ് ഉൽപ്പന്നങ്ങളായി പ്രവർത്തിക്കുന്നു, അതായത്. ഷെൽ പ്രയോഗിക്കുന്ന കേർണലുകൾ. ആപ്ലിക്കേഷൻ രീതിയും ഷെല്ലിന്റെ തരവും അനുസരിച്ച്, സാങ്കേതിക പ്രവർത്തനങ്ങളുടെ എണ്ണത്തിലും പ്രകടനത്തിലും ചില വ്യത്യാസങ്ങളുണ്ട്.

7.1 ഉണങ്ങിയ കോട്ടിംഗുകൾ

"പഞ്ചസാര" കോട്ടിംഗിന്റെ പ്രയോഗം പരമ്പരാഗത (ഒരു ടെസ്റ്റിംഗ് ഓപ്പറേഷൻ ഉപയോഗിച്ച്), സസ്പെൻഷൻ രീതികൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

പരമ്പരാഗത ഓപ്ഷൻനിരവധി അടങ്ങുന്നു അധിക പ്രവർത്തനങ്ങൾ: പ്രൈമിംഗ് (കോട്ടിംഗ്), ഇൻഫ്യൂസിംഗ് (ടെസ്റ്റിംഗ്), സാൻഡിംഗ് (മിനുസപ്പെടുത്തൽ), ഗ്ലോസിംഗ് (ഗ്ലേസിംഗ്). പ്രൈമിംഗിനായി, കറങ്ങുന്ന ഒബ്ഡക്റ്ററിലെ ടാബ്ലെറ്റ് കോറുകൾ പഞ്ചസാര സിറപ്പ് ഉപയോഗിച്ച് നനച്ചുകുഴച്ച് ഗുളികകളുടെ ഉപരിതലം തുല്യമായി പൂശുന്നത് വരെ (3-4 മിനിറ്റ്) മാവിൽ തളിക്കുന്നു. മഗ്നീഷ്യം കാർബണേറ്റ് ബേസ് അല്ലെങ്കിൽ അതിന്റെ മിശ്രിതങ്ങൾ മാവും പൊടിച്ച പഞ്ചസാരയും ഉപയോഗിച്ച് തളിച്ച് പശ പാളി നിർജ്ജലീകരണം ചെയ്യുന്നു, ഗുളികകൾ നനവുള്ളതും അവയുടെ ശക്തി നഷ്ടപ്പെടുന്നതും തടയുന്നു. 25-30 മിനിറ്റിനു ശേഷം, പിണ്ഡം ചൂടുള്ള വായു ഉപയോഗിച്ച് ഉണക്കി, എല്ലാ പ്രവർത്തനങ്ങളും 4 തവണ വരെ ആവർത്തിക്കുന്നു.

ടെസ്റ്റ് ചെയ്യുമ്പോൾ, മാവ് കുഴെച്ചതുമുതൽ പ്രൈം ചെയ്ത കേർണലുകളിൽ ലേയേർഡ് ചെയ്യുന്നു - മാവും പഞ്ചസാര സിറപ്പും (ആദ്യം അടിസ്ഥാന മഗ്നീഷ്യം കാർബണേറ്റ് തളിക്കുക, പിന്നീട് അത് കൂടാതെ) മിശ്രിതം ഓരോ പാളിയും നിർബന്ധമായും ഉണക്കുക. മൊത്തത്തിൽ, 14 ലെയറുകൾ വരെ നടത്തുന്നു (അല്ലെങ്കിൽ ഷെൽ ഉള്ള ടാബ്ലെറ്റിന്റെ ഭാരം ഇരട്ടിയാകുന്നതുവരെ).

ക്രമക്കേടുകളും പരുഷതയും നീക്കം ചെയ്യുന്നതിനായി ഷെൽ പൊടിക്കുന്നത് പഞ്ചസാര സിറപ്പ് ഉപയോഗിച്ച് ഉപരിതലത്തെ മൃദുലമാക്കിയ ശേഷം ഒരു ഒബ്ഡക്ടറിൽ ഉരുട്ടി 1% ജെലാറ്റിൻ ചേർത്ത് നടത്തുന്നു.

അതിനാൽ, സസ്പെൻഷൻ ഓപ്ഷൻ കൂടുതൽ പുരോഗമനപരമായ പാനിംഗ് രീതിയായി മാറിയിരിക്കുന്നു.

സസ്പെൻഷൻ ഓപ്ഷൻ,ഒരു നോസിലിൽ നിന്ന് ലേയറിംഗ് നടത്തുമ്പോൾ അല്ലെങ്കിൽ ബിഎംസി, എയറോസിൽ, ടൈറ്റാനിയം ഡയോക്സൈഡ്, ടാൽക്ക് എന്നിവ ചേർത്ത് പഞ്ചസാര സിറപ്പിൽ അടിസ്ഥാന മഗ്നീഷ്യം കാർബണേറ്റിന്റെ സസ്പെൻഷൻ ഒഴിക്കുക. പൂശുന്ന പ്രക്രിയ 6-8 തവണ കുറയുന്നു.

പാനിംഗ് ഓപ്ഷൻ പരിഗണിക്കാതെ തന്നെ, പൂശുന്ന പ്രക്രിയ ഒരു ഗ്ലോസിംഗ് പ്രവർത്തനത്തോടെ അവസാനിക്കുന്നു. ഗ്ലോസിനുള്ള പിണ്ഡം സസ്യ എണ്ണകൾ, കൊക്കോ വെണ്ണ ഉരുകൽ അല്ലെങ്കിൽ സ്പെർമസെറ്റി എമൽഷൻ എന്നിവ ഉപയോഗിച്ച് മെഴുക് ഉരുകുന്നു, പാനിംഗിന്റെ അവസാന ഘട്ടത്തിൽ പൂശിയ ഗുളികകളുടെ ചൂടായ പിണ്ഡത്തിലേക്ക് അവതരിപ്പിക്കുന്നു. ഒരു പ്രത്യേക ഒബ്ഡക്റ്ററിലും ഗ്ലോസ്സ് ലഭിക്കും, അതിന്റെ ചുവരുകൾ മെഴുക് അല്ലെങ്കിൽ ഗ്ലോസ് മെറ്റീരിയൽ കൊണ്ട് മൂടിയിരിക്കുന്നു. ഗ്ലോസ്സ് പൂശിയ കോട്ടിംഗുകളുടെ രൂപം മെച്ചപ്പെടുത്തുക മാത്രമല്ല, കോട്ടിംഗിലേക്ക് കുറച്ച് ഈർപ്പം പ്രതിരോധം നൽകുകയും പൂശിയ ഗുളികകൾ വിഴുങ്ങാൻ എളുപ്പമാക്കുകയും ചെയ്യുന്നു.

പൂശിയ കോട്ടിംഗുകളുടെ പ്രയോജനങ്ങൾ:

മികച്ച അവതരണം;

വിഴുങ്ങാനുള്ള എളുപ്പം;

ഉപകരണങ്ങൾ, മെറ്റീരിയലുകൾ, സാങ്കേതികവിദ്യ എന്നിവയുടെ ലഭ്യത;

മരുന്നുകളുടെ പ്രകാശന വേഗത.

പൂശിയ കോട്ടിംഗുകളുടെ പോരായ്മകൾ:

പ്രക്രിയയുടെ കാലാവധി;

സജീവ വസ്തുക്കളുടെ ഹൈഡ്രോലൈറ്റിക്, താപ നാശത്തിന്റെ അപകടം;

പിണ്ഡത്തിൽ ഗണ്യമായ വർദ്ധനവ് (ഇരട്ടിയാക്കൽ വരെ).

ലായകത്തിന്റെ തുടർന്നുള്ള നീക്കംചെയ്യലിനൊപ്പം ഫിലിം രൂപീകരണ ലായനിയിൽ നിന്ന് ഗുളികകളിൽ നേർത്ത സംരക്ഷിത ഫിലിം പ്രയോഗിക്കുന്നത് സാധ്യമാണ്:

1. ഒരു കോട്ടിംഗ് ബോയിലറിൽ ലെയർ-ബൈ-ലെയർ സ്പ്രേ ചെയ്യൽ,

2. ഒരു കപട-തിളക്കുന്ന കിടക്കയിൽ,

3. ടാബ്ലെറ്റുകൾ സ്വതന്ത്രമായി വീഴുമ്പോൾ ശീതീകരണ പ്രവാഹത്തിൽ ഉണക്കി അപകേന്ദ്രബലങ്ങളുടെ ഒരു ഫീൽഡിൽ ഒരു ഫിലിം രൂപീകരണ ലായനിയിൽ ന്യൂക്ലിയസുകളെ മുക്കിക്കളയുന്നു.

ഫിലിം കോട്ടിംഗ് പ്രയോഗിക്കുമ്പോൾ സാധാരണ പ്രവർത്തനങ്ങൾ (രീതിയും ഉപകരണങ്ങളും പരിഗണിക്കാതെ) ടംബ്ലിംഗ് (കോറുകളിൽ മൂർച്ചയുള്ള അറ്റങ്ങൾ സുഗമമാക്കുക), എയർ ജെറ്റ്, വാക്വം അല്ലെങ്കിൽ സിഫ്റ്റിംഗ് എന്നിവ ഉപയോഗിച്ച് പൊടി നീക്കം ചെയ്യുക എന്നിവയാണ്. ഇത് ഗുളികകളുടെ മുഴുവൻ ഉപരിതലത്തിലും ഷെല്ലിന്റെ ഏകീകൃത കനം ഉറപ്പാക്കുന്നു.

ഒരു കോട്ടിംഗ് കെറ്റിൽ അല്ലെങ്കിൽ ഒരു കപട-തിളക്കുന്ന കിടക്ക ഇൻസ്റ്റാളേഷനിൽ (ഉണക്കാതെയോ അല്ലാതെയോ) ഒരു നോസിലിൽ നിന്ന് ഫിലിം രൂപീകരണ ലായനി ഉപയോഗിച്ച് ഗുളികകൾ ആവർത്തിച്ച് ആവർത്തിച്ച് സ്പ്രേ ചെയ്താണ് കോറുകളുടെ യഥാർത്ഥ കോട്ടിംഗ് നടത്തുന്നത്.

ഫിലിം-ഫോർമിംഗ് ലായകത്തിന്റെ തരം അനുസരിച്ച്, ചില പൂശൽ പ്രക്രിയ പ്രവർത്തനങ്ങളും (ഘട്ടങ്ങൾ) ഉപകരണങ്ങളും വ്യത്യാസപ്പെടുന്നു. അതിനാൽ, ഓർഗാനിക് ലായകങ്ങൾ ഉപയോഗിക്കുമ്പോൾ (അസെറ്റോൺ, മെത്തിലീൻ ക്ലോറൈഡ്, ക്ലോറോഫോം-എഥനോൾ, എഥൈൽ അസറ്റേറ്റ്-ഐസോപ്രോപനോൾ) സാധാരണയായി ഇത് ആവശ്യമില്ല. ഉയർന്ന താപനിലഉണങ്ങാൻ, പക്ഷേ ലായക നീരാവി പിടിച്ചെടുക്കുന്നതിനും പുനരുജ്ജീവിപ്പിക്കുന്നതിനുമുള്ള പ്രവർത്തനത്തിന്റെ ആവശ്യകതയുണ്ട്. അതിനാൽ, അടച്ച സൈക്കിൾ ഇൻസ്റ്റാളേഷനുകൾ ഉപയോഗിക്കുന്നു (ഉദാഹരണത്തിന്, UZTs-25).

ഉപയോഗിക്കുന്നത് ജലീയ ലായനികൾഫിലിം ഫോർമേഴ്സ്, മറ്റൊരു പ്രശ്നം ഉയർന്നുവരുന്നു: കോട്ടിംഗിന്റെ ആദ്യ ഘട്ടത്തിൽ കേർണലുകളെ ഈർപ്പത്തിൽ നിന്ന് സംരക്ഷിക്കുന്നു. ഇത് ചെയ്യുന്നതിന്, പൊടി നീക്കം ചെയ്തതിന് ശേഷം കേർണലുകളുടെ ഉപരിതലം എണ്ണകൾ ഉപയോഗിച്ച് ഹൈഡ്രോഫോബിസ് ചെയ്യുന്നു.

നിമജ്ജന രീതി വളരെ അപൂർവമായി മാത്രമേ ഉപയോഗിക്കുന്നുള്ളൂ. സുഷിരങ്ങളുള്ള പ്ലേറ്റുകളിൽ വാക്വം ഉപയോഗിച്ച് ഉറപ്പിച്ച കേർണലുകൾ മാറിമാറി മുക്കുന്നതിന്റെ ചരിത്രപരമായ വകഭേദം പിന്നീടുള്ള ഉണക്കലിലൂടെ അറിയപ്പെടുന്നു. സെൻട്രിഫ്യൂഗൽ ഉപകരണത്തിലെ നിമജ്ജന രീതിയുടെ ആധുനിക പരിഷ്കരണം പാഠപുസ്തകത്തിൽ വിവരിച്ചിരിക്കുന്നു. L.A. ഇവാനോവ.

ഫിലിം കോട്ടിംഗിന്റെ പ്രയോജനങ്ങൾ:

ഷെല്ലുകൾ പ്രയോഗിക്കുന്നതിനുള്ള എല്ലാ ഉദ്ദേശ്യങ്ങളും നടപ്പിലാക്കൽ;

കുറഞ്ഞ ആപേക്ഷിക പിണ്ഡം (3-5%);

അപേക്ഷയുടെ വേഗത (2-6 മണിക്കൂർ).

ഫിലിം കോട്ടിംഗിന്റെ പോരായ്മകൾ:

വായുവിലെ ജൈവ ലായക നീരാവിയുടെ വലിയ സാന്ദ്രത (അവ പിടിച്ചെടുക്കുകയോ നിർവീര്യമാക്കുകയോ ചെയ്യേണ്ടതിന്റെ ആവശ്യകത)

സിനിമാ മുൻഗാമികളുടെ പരിമിതമായ തിരഞ്ഞെടുപ്പ്.

സിൻക്രണസ് ട്രാൻസ്ഫർ കറൗസൽ (ട്രാൻസ്പോർട്ട് റോട്ടർ) ഉള്ള ഡ്യുവൽ റോട്ടർ യൂണിറ്റായ ഇരട്ട-കംപ്രഷൻ ടാബ്ലറ്റ് മെഷീനുകളുടെ ഉപയോഗത്തിന് നന്ദി പറഞ്ഞുകൊണ്ട് ഇത്തരത്തിലുള്ള കോട്ടിംഗ് പ്രത്യക്ഷപ്പെട്ടു. "ഡ്രൈക്കോട്ട" തരത്തിലുള്ള ഇംഗ്ലീഷ് മെഷീനിൽ (മാനെസ്റ്റി കമ്പനിയിൽ നിന്ന്) രണ്ട് 16-കാവിറ്റി റോട്ടറുകൾ ഉണ്ട്, ആഭ്യന്തര RTM-24 ന് രണ്ട് 24-കാവിറ്റി റോട്ടറുകൾ ഉണ്ട്. മെഷീൻ ഉത്പാദനക്ഷമത മണിക്കൂറിൽ 10-60 ആയിരം ഗുളികകളാണ്.

ഒരു റോട്ടറിൽ, കേർണലുകൾ അമർത്തിയിരിക്കുന്നു, അവ ഒരു ട്രാൻസ്പോർട്ട് കറൗസൽ വഴി സെൻട്രൽ ഉപകരണങ്ങളുള്ള രണ്ടാമത്തെ റോട്ടറിലേക്ക് ഷെൽ അമർത്തുന്നതിന് മാറ്റുന്നു. പൂശൽ രണ്ട് ഘട്ടങ്ങളിലായാണ് രൂപപ്പെടുന്നത്: ആദ്യം, ഷെല്ലിന്റെ താഴത്തെ ഭാഗത്തിന് ഗ്രാനുലേറ്റ് മാട്രിക്സ് നെസ്റ്റിലേക്ക് വിതരണം ചെയ്യുന്നു; തുടർന്ന് ട്രാൻസ്ഫർ കറൗസൽ കോർ അവിടെ കേന്ദ്രീകരിക്കാനും ഗ്രാനുലേറ്റിലേക്ക് ഒരു ചെറിയ പ്രസ്സ് ഉപയോഗിച്ച് എത്തിക്കാനും ഉപയോഗിക്കുന്നു; ഗ്രാനുലേറ്റിന്റെ രണ്ടാമത്തെ ഭാഗം ടാബ്ലെറ്റിന് മുകളിലുള്ള സ്ഥലത്തേക്ക് നൽകിയ ശേഷം, മുകളിലും താഴെയുമുള്ള പഞ്ചുകൾ ഉപയോഗിച്ച് കോട്ടിംഗ് അവസാനം അമർത്തുന്നു. അമർത്തിയ കോട്ടിംഗുകളുടെ പ്രയോജനങ്ങൾ:

പ്രക്രിയയുടെ പൂർണ്ണമായ ഓട്ടോമേഷൻ;

അപേക്ഷയുടെ വേഗത;

താപനിലയുടെയും ലായകത്തിന്റെയും കാമ്പിൽ യാതൊരു സ്വാധീനവുമില്ല.

അമർത്തിയ കോട്ടിംഗുകളുടെ പോരായ്മകൾ:

ഉയർന്ന പൊറോസിറ്റി അതിനാൽ കുറഞ്ഞ ഈർപ്പം പ്രതിരോധം;

പൊതിഞ്ഞ ടാബ്ലെറ്റുകൾ പാക്കേജിംഗിലേക്കും പാക്കിംഗിലേക്കും മാറ്റുന്നു.

8. ട്രൈറ്ററേഷൻ ഗുളികകൾ

നനഞ്ഞ പിണ്ഡത്തിൽ നിന്ന് ഒരു പ്രത്യേക രൂപത്തിലേക്ക് തടവി, തുടർന്ന് ഉണക്കി രൂപപ്പെടുന്ന ഗുളികകളെ ട്രൈറ്ററേഷൻ ഗുളികകൾ എന്ന് വിളിക്കുന്നു. മൈക്രോ ടാബ്ലെറ്റുകൾ (വ്യാസം 1-2 മില്ലിമീറ്റർ) ലഭിക്കേണ്ട സന്ദർഭങ്ങളിലോ അമർത്തുമ്പോൾ ഔഷധ പദാർത്ഥത്തിൽ മാറ്റം വന്നാലോ അവ നിർമ്മിക്കപ്പെടുന്നു. ഉദാഹരണത്തിന്, നൈട്രോഗ്ലിസറിൻ ഉയർന്ന മർദ്ദത്തിന് വിധേയമാകുമ്പോൾ സ്ഫോടനം ഒഴിവാക്കാൻ നൈട്രോഗ്ലിസറിൻ ഗുളികകൾ ട്രൈറ്ററേഷൻ ഗുളികകളായി തയ്യാറാക്കപ്പെടുന്നു.

മെഡിസിനൽ, ഓക്സിലറി പദാർത്ഥങ്ങൾ എന്നിവയിൽ നിന്നാണ് ട്രൈറ്ററേഷൻ ഗുളികകൾ ലഭിക്കുന്നത്. മിശ്രിതം നനച്ചുകുഴച്ച് ധാരാളം ദ്വാരങ്ങളുള്ള ഒരു മാട്രിക്സ് പ്ലേറ്റിലേക്ക് തടവുന്നു. തുടർന്ന്, പഞ്ചുകൾ ഉപയോഗിച്ച്, ഗുളികകൾ ഡൈകളിൽ നിന്ന് പുറത്തേക്ക് തള്ളി ഉണക്കി. ഗുളികകൾ മെട്രിക്സിൽ നേരിട്ട് ഉണക്കുക എന്നതാണ് മറ്റൊരു രീതി.

ട്രൈറ്ററേഷൻ ഗുളികകൾ വേഗത്തിലും എളുപ്പത്തിലും വെള്ളത്തിൽ ലയിക്കുന്നു, കാരണം അവയ്ക്ക് ഒരു പോറസ് ഘടനയുണ്ട്, മാത്രമല്ല ലയിക്കാത്ത എക്സിപിയൻറുകൾ അടങ്ങിയിട്ടില്ല. അതിനാൽ, ഈ ഗുളികകൾ തയ്യാറാക്കാൻ വാഗ്ദാനം ചെയ്യുന്നു കണ്ണ് തുള്ളികൾകുത്തിവയ്പ്പ് പരിഹാരങ്ങളും.

9. ടാബ്ലറ്റുകളുടെ ഗുണനിലവാരം വിലയിരുത്തൽ

ഗുളികകളുടെ വ്യാപകമായ വിതരണത്തിന്, മറ്റ് ഡോസേജ് ഫോമുകളേക്കാൾ നിരവധി ഗുണങ്ങൾ കാരണം, പല കാര്യങ്ങളിലും സ്റ്റാൻഡേർഡൈസേഷൻ ആവശ്യമാണ്. ടാബ്ലെറ്റുകളുടെ എല്ലാ ഗുണനിലവാര സൂചകങ്ങളും പരമ്പരാഗതമായി ഫിസിക്കൽ, കെമിക്കൽ, ബാക്ടീരിയോളജിക്കൽ എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു. ഭൗതിക ഗുണനിലവാര സൂചകങ്ങളിലേക്ക്ഗുളികകളിൽ ഇവ ഉൾപ്പെടുന്നു:

ജ്യാമിതീയ (ആകാരം, ഉപരിതല തരം, ഒരു ചേമ്പറിന്റെ സാന്നിധ്യം, വ്യാസവും വ്യാസവും തമ്മിലുള്ള അനുപാതം മുതലായവ);

യഥാർത്ഥത്തിൽ ശാരീരികം (പിണ്ഡം, മാസ് ഡോസിംഗിന്റെ കൃത്യത, ശക്തിയുടെ സൂചകങ്ങൾ, സുഷിരം, ബൾക്ക് ഡെൻസിറ്റി);

രൂപം (കളറിംഗ്, സ്പോട്ടിംഗ്, ആകൃതിയുടെയും ഉപരിതലത്തിന്റെയും സംരക്ഷണം, അടയാളങ്ങളുടെയും ലിഖിതങ്ങളുടെയും സാന്നിധ്യം, വ്യാസത്തിനൊപ്പം ഒരു ഒടിവിന്റെ തരവും ഘടനയും;

മെക്കാനിക്കൽ ഉൾപ്പെടുത്തലുകളുടെ അഭാവം.

രാസഘടനയുടെ സ്ഥിരത (പാചകത്തിന്റെ അളവ് ഉള്ളടക്കം പാലിക്കൽ, ഡോസേജിന്റെ ഏകത, സംഭരണ സ്ഥിരത, ഷെൽഫ് ജീവിതം);

ലയിക്കുന്നതും ശിഥിലീകരണവും;

ഔഷധ പദാർത്ഥങ്ങളുടെ പ്രവർത്തനത്തിന്റെ ഫാർമക്കോളജിക്കൽ സൂചകങ്ങൾ (അർദ്ധായുസ്സ്, എലിമിനേഷൻ സ്ഥിരാങ്കം, ജൈവ ലഭ്യതയുടെ അളവ് മുതലായവ)

വന്ധ്യത (ഇംപ്ലാന്റേഷനും കുത്തിവയ്പ്പും);

കുടൽ മൈക്രോഫ്ലോറയുടെ അഭാവം;

സപ്രോഫൈറ്റുകളും ഫംഗസും ഉപയോഗിച്ച് പരമാവധി മലിനീകരണം.

ലോകത്തിലെ ഒട്ടുമിക്ക ഫാർമക്കോപ്പിയയും ഗുളികകളുടെ ഗുണനിലവാരത്തിനായി ഇനിപ്പറയുന്ന അടിസ്ഥാന ആവശ്യകതകൾ സ്വീകരിച്ചിട്ടുണ്ട്:

രൂപം;

മതിയായ ശക്തി;

ശിഥിലീകരണവും ലയിക്കുന്നതും;

മൈക്രോബയോളജിക്കൽ പ്യൂരിറ്റി.

ഗ്ലോബൽ ഫണ്ട് XI-ന്റെ പൊതു ലേഖനം മാനദണ്ഡമാക്കുന്നു:

ടാബ്ലറ്റ് ആകൃതി (വൃത്താകൃതിയിലുള്ളതോ മറ്റോ):

ഉപരിതലത്തിന്റെ സ്വഭാവം (ഫ്ലാറ്റ് അല്ലെങ്കിൽ ബികോൺവെക്സ്, മിനുസമാർന്നതും യൂണിഫോം, ലിഖിതങ്ങൾ, ചിഹ്നങ്ങൾ, അടയാളങ്ങൾ);

സ്ലൈഡിംഗ്, ലൂബ്രിക്കിംഗ് അഡിറ്റീവുകളുടെ പരമാവധി അളവ്;

ടാബ്ലെറ്റുകൾ നിർമ്മിക്കുന്നതിനുള്ള മൂന്ന് സാങ്കേതിക സ്കീമുകളാണ് ഏറ്റവും സാധാരണമായത്: നനഞ്ഞതോ ഉണങ്ങിയതോ ആയ ഗ്രാനുലേഷൻ, നേരിട്ടുള്ള കംപ്രഷൻ എന്നിവ ഉപയോഗിക്കുന്നു.

ടാബ്ലറ്റ് നിർമ്മാണ പ്രക്രിയയുടെ പ്രധാന ഘട്ടങ്ങൾ ഇനിപ്പറയുന്നവയാണ്:

- - തൂക്കം, അതിനുശേഷം അസംസ്കൃത വസ്തുക്കൾ ഒരു വൈബ്രേഷൻ പ്രവർത്തന തത്വത്തിന്റെ സിഫ്റ്ററുകൾ ഉപയോഗിച്ച് അരിച്ചെടുക്കാൻ അയയ്ക്കുന്നു;

- - ഗ്രാനുലേഷൻ;

- - കാലിബ്രേഷൻ;

- - ഗുളികകൾ നിർമ്മിക്കാൻ അമർത്തുക;

- - ബ്ലസ്റ്ററുകളിൽ പാക്കേജിംഗ്.

- - പാക്കേജ്.

ടാബ്ലെറ്റിംഗിനായി ആരംഭിക്കുന്ന മെറ്റീരിയലുകൾ തയ്യാറാക്കുന്നത് അവയുടെ പിരിച്ചുവിടലിലേക്കും തൂക്കിയിലേക്കും ചുരുക്കിയിരിക്കുന്നു.

അസംസ്കൃത വസ്തുക്കളുടെ തൂക്കം പുകമറകളിൽ അഭിലാഷത്തോടെ നടത്തുന്നു. തൂക്കത്തിന് ശേഷം, അസംസ്കൃത വസ്തുക്കൾ വൈബ്രേറ്റിംഗ് സിഫ്റ്ററുകൾ ഉപയോഗിച്ച് സ്ക്രീനിംഗിനായി അയയ്ക്കുന്നു.

മിക്സിംഗ്. ടാബ്ലെറ്റ് മിശ്രിതം നിർമ്മിക്കുന്ന ഔഷധവും എക്സിപിയന്റുകളും നന്നായി കലർത്തണം യൂണിഫോം വിതരണംഅവ പൊതു പിണ്ഡത്തിൽ. ഘടനയിൽ ഏകതാനമായ ഒരു ടാബ്ലെറ്റ് മിശ്രിതം നേടുന്നത് വളരെ പ്രധാനപ്പെട്ടതും സങ്കീർണ്ണവുമായ സാങ്കേതിക പ്രവർത്തനമാണ്. പൊടികൾക്ക് വ്യത്യസ്ത ഭൗതിക രാസ ഗുണങ്ങളുണ്ട് എന്ന വസ്തുത കാരണം: ചിതറിക്കൽ, ബൾക്ക് ഡെൻസിറ്റി, ഈർപ്പം, ദ്രവത മുതലായവ. ഈ ഘട്ടത്തിൽ, പാഡിൽ തരത്തിലുള്ള ബാച്ച് മിക്സറുകൾ ഉപയോഗിക്കുന്നു, ബ്ലേഡുകളുടെ ആകൃതി വ്യത്യസ്തമായിരിക്കും, പക്ഷേ മിക്കപ്പോഴും പുഴുവിന്റെ ആകൃതിയിലാണ്. അല്ലെങ്കിൽ z ആകൃതിയിലുള്ള. മിക്സിംഗ് പലപ്പോഴും ഒരു ഗ്രാനുലേറ്ററിലും നടത്തുന്നു.

ഗ്രാനുലേഷൻ. പൊടിച്ച വസ്തുക്കളെ ഒരു നിശ്ചിത വലുപ്പത്തിലുള്ള ധാന്യങ്ങളാക്കി മാറ്റുന്ന പ്രക്രിയയാണിത്, ഇത് ടാബ്ലെറ്റ് മിശ്രിതത്തിന്റെ ഒഴുക്ക് മെച്ചപ്പെടുത്തുന്നതിനും അതിന്റെ ഡീലാമിനേഷൻ തടയുന്നതിനും ആവശ്യമാണ്. ഗ്രാനുലേഷൻ "ആർദ്ര" അല്ലെങ്കിൽ "വരണ്ട" ആകാം. ആദ്യ തരം ഗ്രാനുലേഷൻ ദ്രാവകങ്ങളുടെ ഉപയോഗവുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു - സഹായ പദാർത്ഥങ്ങളുടെ പരിഹാരങ്ങൾ; ഡ്രൈ ഗ്രാനുലേറ്റിംഗ് ചെയ്യുമ്പോൾ, നനയ്ക്കുന്ന ദ്രാവകങ്ങൾ ഒന്നുകിൽ ഉപയോഗിക്കില്ല, അല്ലെങ്കിൽ ടാബ്ലെറ്റിംഗിനായി മെറ്റീരിയൽ തയ്യാറാക്കുന്ന ഒരു പ്രത്യേക ഘട്ടത്തിൽ മാത്രമേ അവ ഉപയോഗിക്കൂ.

വെറ്റ് ഗ്രാനുലേഷൻ ഇനിപ്പറയുന്ന പ്രവർത്തനങ്ങൾ ഉൾക്കൊള്ളുന്നു:

- - നല്ല പൊടിയിലേക്ക് പദാർത്ഥങ്ങൾ പൊടിക്കുന്നു;

- - ബൈൻഡിംഗ് വസ്തുക്കളുടെ ഒരു പരിഹാരം ഉപയോഗിച്ച് പൊടി നനയ്ക്കുക;

- - ഫലമായുണ്ടാകുന്ന പിണ്ഡം ഒരു അരിപ്പയിലൂടെ തടവുക;

- - ഗ്രാനുലേറ്റ് ഉണക്കലും സംസ്കരണവും.

പൊടിക്കുന്നു. സാധാരണഗതിയിൽ, വിവിധ ഗ്രാനുലേറ്റിംഗ് ലായനികൾ ഉപയോഗിച്ച് പൊടി മിശ്രിതം കലർത്തി ഏകതാനമായി നനയ്ക്കുന്നതിനുള്ള പ്രവർത്തനങ്ങൾ ഒരു മിക്സറിൽ സംയോജിപ്പിച്ച് നടത്തുന്നു. ചിലപ്പോൾ മിക്സിംഗ്, ഗ്രാനുലേറ്റിംഗ് പ്രവർത്തനങ്ങൾ ഒരു ഉപകരണത്തിൽ സംയോജിപ്പിച്ചിരിക്കുന്നു (ഹൈ-സ്പീഡ് മിക്സറുകൾ - ഗ്രാനുലേറ്ററുകൾ). കണികകളുടെ ശക്തിയുള്ളതും നിർബന്ധിതവുമായ വൃത്താകൃതിയിലുള്ള മിശ്രിതത്തിലൂടെയും അവയെ പരസ്പരം തള്ളുന്നതിലൂടെയും മിശ്രണം കൈവരിക്കുന്നു. ഒരു ഏകീകൃത മിശ്രിതം ലഭിക്കുന്നതിനുള്ള മിക്സിംഗ് പ്രക്രിയ 3-5 മിനിറ്റ് നീണ്ടുനിൽക്കും. അതിനുശേഷം ഗ്രാനുലേറ്റിംഗ് ലിക്വിഡ് പ്രീ-മിക്സ്ഡ് പൊടിയിൽ മിക്സറിലേക്ക് ചേർക്കുന്നു, മിശ്രിതം മറ്റൊരു 3 - 10 മിനിറ്റ് മിക്സ് ചെയ്യുന്നു. ഗ്രാനുലേഷൻ പ്രക്രിയ പൂർത്തിയാക്കിയ ശേഷം, അൺലോഡിംഗ് വാൽവ് തുറക്കുന്നു, സ്ക്രാപ്പർ സാവധാനം കറങ്ങുമ്പോൾ, പൂർത്തിയായ ഉൽപ്പന്നം ഒഴിക്കുന്നു. മിക്സിംഗ്, ഗ്രാനുലേറ്റിംഗ് പ്രവർത്തനങ്ങൾ സംയോജിപ്പിക്കാൻ ഉപകരണത്തിന്റെ മറ്റൊരു രൂപകൽപ്പന ഉപയോഗിക്കുന്നു - ഒരു അപകേന്ദ്ര സ്പ്രൂസ് മിക്സർ - ഗ്രാനുലേറ്റർ.

ജലാംശം. വെള്ളം, മദ്യം, പഞ്ചസാര സിറപ്പ്, ജെലാറ്റിൻ ലായനി, 5% അന്നജം പേസ്റ്റ് എന്നിവ ബൈൻഡറുകളായി ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നു. ഓരോ ടാബ്ലറ്റ് പിണ്ഡത്തിനും ആവശ്യമായ അളവിലുള്ള ബൈൻഡറുകൾ പരീക്ഷണാത്മകമായി നിർണ്ണയിക്കപ്പെടുന്നു. പൊടി മൊത്തത്തിൽ ഗ്രാനേറ്റഡ് ആകണമെങ്കിൽ, ഒരു പരിധി വരെ നനഞ്ഞിരിക്കണം. ഈർപ്പത്തിന്റെ പര്യാപ്തത ഇനിപ്പറയുന്ന രീതിയിൽ വിഭജിക്കപ്പെടുന്നു: ഒരു ചെറിയ അളവിലുള്ള പിണ്ഡം (0.5 - 1 ഗ്രാം) വലിയതും ചൂണ്ടു വിരല്: തത്ഫലമായുണ്ടാകുന്ന “കേക്ക്” വിരലുകളിൽ പറ്റിനിൽക്കരുത് (അമിതമായ ഈർപ്പം) കൂടാതെ 15 - 20 സെന്റിമീറ്റർ ഉയരത്തിൽ നിന്ന് വീഴുമ്പോൾ തകരുകയും ചെയ്യും (അപര്യാപ്തമായ ഈർപ്പം). ഭ്രമണം ചെയ്യുന്ന എസ് (സിഗ്മ) ആകൃതിയിലുള്ള ബ്ലേഡുകളുള്ള ഒരു മിക്സറിലാണ് ഹ്യുമിഡിഫിക്കേഷൻ നടത്തുന്നത്. വ്യത്യസ്ത വേഗതയിൽ: ഫ്രണ്ട് - 17 - 24 ആർപിഎം, പിന്നിൽ - 8 - 11 ആർപിഎം, ബ്ലേഡുകൾക്ക് എതിർ ദിശയിൽ കറങ്ങാൻ കഴിയും. മിക്സർ ശൂന്യമാക്കാൻ, ശരീരം ചരിഞ്ഞ്, ബ്ലേഡുകൾ ഉപയോഗിച്ച് പിണ്ഡം പുറത്തേക്ക് തള്ളുന്നു.

ഉരസുന്നത് (യഥാർത്ഥത്തിൽ ഗ്രാനുലേറ്റിംഗ്). തത്ഫലമായുണ്ടാകുന്ന പിണ്ഡം 3-5 മില്ലിമീറ്റർ അരിപ്പ (നമ്പർ 20, 40, 50) വഴി ഉരച്ചാണ് ഗ്രാനുലേഷൻ നടത്തുന്നത്. വയർ സ്ക്രാപ്പുകൾ ടാബ്ലറ്റ് പിണ്ഡത്തിൽ കയറുന്നത് ഒഴിവാക്കാൻ നെയ്ത വയർ അരിപ്പകൾ ഉപയോഗിക്കുന്നത് അനുവദനീയമല്ല. പ്രത്യേക റബ്ബിംഗ് മെഷീനുകൾ ഉപയോഗിച്ചാണ് വൈപ്പിംഗ് നടത്തുന്നത് - ഗ്രാനുലേറ്ററുകൾ. ഗ്രാനേറ്റഡ് പിണ്ഡം ലംബമായ സുഷിരങ്ങളുള്ള സിലിണ്ടറിലേക്ക് ഒഴിക്കുകയും സ്പ്രിംഗ് ബ്ലേഡുകൾ ഉപയോഗിച്ച് ദ്വാരങ്ങളിലൂടെ തടവുകയും ചെയ്യുന്നു.

ഗ്രാന്യൂളുകളുടെ ഉണക്കലും സംസ്കരണവും. തത്ഫലമായുണ്ടാകുന്ന റനുലകൾ പലകകളിൽ നേർത്ത പാളിയായി ചിതറിക്കിടക്കുകയും ചിലപ്പോൾ ഊഷ്മാവിൽ വായുവിൽ ഉണക്കുകയും ചെയ്യുന്നു, പക്ഷേ പലപ്പോഴും 30 - 40 താപനിലയിൽ? ഡ്രൈയിംഗ് ക്യാബിനറ്റുകളിലോ ഡ്രൈയിംഗ് റൂമുകളിലോ സി. തരികളിലെ ശേഷിക്കുന്ന ഈർപ്പം 2% കവിയാൻ പാടില്ല.

കുറഞ്ഞ ഉൽപ്പാദനക്ഷമതയുള്ളതും 20 - 24 മണിക്കൂറിൽ എത്തുന്നതുമായ ഉണക്കൽ ഓവനുകളിൽ ഉണക്കുന്നതുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ദ്രവീകരിച്ച (ദ്രവീകരിച്ച) കിടക്കയിൽ തരികൾ ഉണക്കുന്നത് കൂടുതൽ വാഗ്ദാനമായി കണക്കാക്കപ്പെടുന്നു. അതിന്റെ പ്രധാന ഗുണങ്ങൾ ഇവയാണ്: പ്രക്രിയയുടെ ഉയർന്ന തീവ്രത; പ്രത്യേക ഊർജ്ജ ചെലവ് കുറയ്ക്കൽ; പ്രക്രിയയുടെ പൂർണ്ണമായ ഓട്ടോമേഷൻ സാധ്യത.

എന്നാൽ സാങ്കേതിക പരിപൂർണ്ണതയുടെ പരകോടിയും ഏറ്റവും വാഗ്ദാനവും മിക്സിംഗ്, ഗ്രാനുലേറ്റിംഗ്, ഡ്രൈയിംഗ്, പൊടിപടലങ്ങൾ എന്നിവയുടെ പ്രവർത്തനങ്ങൾ സംയോജിപ്പിക്കുന്ന ഉപകരണമാണ്. ലെനിൻഗ്രാഡ് NPO പ്രോഗ്രസ് വികസിപ്പിച്ചെടുത്ത അറിയപ്പെടുന്ന SG-30, SG-60 ഉപകരണങ്ങൾ ഇവയാണ്.

വെറ്റ് ഗ്രാനുലേഷൻ പ്രവർത്തനങ്ങൾ പ്രത്യേക ഉപകരണങ്ങളിൽ നടത്തുകയാണെങ്കിൽ, ഡ്രൈ ഗ്രാനുലേഷനു ശേഷം ഡ്രൈ ഗ്രാനുലേഷൻ നടത്തുന്നു. ഉണങ്ങിയ ശേഷം, ഗ്രാനുലേറ്റ് ഒരു ഏകീകൃത പിണ്ഡമല്ല, പലപ്പോഴും സ്റ്റിക്കി തരികളുടെ പിണ്ഡങ്ങൾ അടങ്ങിയിരിക്കുന്നു. അതിനാൽ, ഗ്രാനുലേറ്റ് ക്ലീനിംഗ് മെഷീനിൽ വീണ്ടും പ്രവേശിക്കുന്നു. ഇതിനുശേഷം, തത്ഫലമായുണ്ടാകുന്ന പൊടി ഗ്രാനുലേറ്റിൽ നിന്ന് വേർതിരിച്ചെടുക്കുന്നു.

ഉണങ്ങിയ ഗ്രാനുലേഷനുശേഷം ലഭിക്കുന്ന തരികൾ പരുക്കൻ പ്രതലമുള്ളതിനാൽ, ടാബ്ലെറ്റിംഗ് പ്രക്രിയയിൽ ലോഡിംഗ് ഫണലിൽ നിന്ന് വീഴുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു, കൂടാതെ, തരികൾ ടാബ്ലെറ്റ് പ്രസ്സിന്റെ മാട്രിക്സിലും പഞ്ചുകളിലും പറ്റിനിൽക്കും, ഇത് കാരണമാകുന്നു. , ശരീരഭാരം കുറയ്ക്കാൻ പുറമേ, ഗുളികകളിലെ വൈകല്യങ്ങൾ, അവർ ഗ്രാനുലേറ്റ് "പൊടി" എന്ന പ്രവർത്തനത്തിലേക്ക് അവലംബിക്കുന്നു. ഗ്രാന്യൂളുകളുടെ ഉപരിതലത്തിൽ നന്നായി പൊടിച്ച വസ്തുക്കൾ സ്വതന്ത്രമായി പ്രയോഗിച്ചാണ് ഈ പ്രവർത്തനം നടത്തുന്നത്. പൊടിപടലങ്ങൾ, ഗ്ലൈഡിംഗ്, അയവുള്ള വസ്തുക്കൾ എന്നിവ ടാബ്ലറ്റ് പിണ്ഡത്തിലേക്ക് കൊണ്ടുവരുന്നു

ഡ്രൈ ഗ്രാനുലേഷൻ. ചില സന്ദർഭങ്ങളിൽ, മയക്കുമരുന്ന് പദാർത്ഥം വെള്ളത്തിന്റെ സാന്നിധ്യത്തിൽ വിഘടിപ്പിക്കുകയാണെങ്കിൽ, ഡ്രൈ ഗ്രാനുലേഷൻ അവലംബിക്കുന്നു. ഇത് ചെയ്യുന്നതിന്, പൊടിയിൽ നിന്ന് ബ്രിക്കറ്റുകൾ അമർത്തുന്നു, അവ ഗ്രിറ്റുകൾ ഉത്പാദിപ്പിക്കാൻ പൊടിക്കുന്നു. പൊടി അരിച്ചെടുത്ത ശേഷം, ധാന്യങ്ങൾ ടാബ്ലറ്റ് ചെയ്യുന്നു. നിലവിൽ, ഡ്രൈ ഗ്രാനുലേഷൻ എന്നത് ഗ്രാനുലേറ്റ് ഉൽപ്പാദിപ്പിക്കുന്നതിന് പൊടിച്ച മെറ്റീരിയൽ പ്രാരംഭ കോംപാക്ഷന് (അമർത്തൽ) വിധേയമാക്കുന്ന ഒരു രീതിയെ സൂചിപ്പിക്കുന്നു, അത് പിന്നീട് ടാബ്ലറ്റ് ചെയ്യുന്നു - സെക്കൻഡറി കോംപാക്ഷൻ. പ്രാരംഭ കോംപാക്ഷൻ സമയത്ത്, ഡ്രൈ പശകൾ (MC, CMC, PEO) പിണ്ഡത്തിലേക്ക് കൊണ്ടുവരുന്നു, ഇത് സമ്മർദ്ദത്തിൽ ഹൈഡ്രോഫിലിക്, ഹൈഡ്രോഫോബിക് പദാർത്ഥങ്ങളുടെ കണികകളുടെ അഡീഷൻ ഉറപ്പാക്കുന്നു. അന്നജവും ടാൽക്കും ചേർന്ന് PEO ഡ്രൈ ഗ്രാനുലേഷന് അനുയോജ്യമാണെന്ന് തെളിയിക്കപ്പെട്ടിട്ടുണ്ട്. PEO മാത്രം ഉപയോഗിക്കുമ്പോൾ, പിണ്ഡം പഞ്ചുകളിൽ പറ്റിനിൽക്കുന്നു.

അമർത്തുന്നു (യഥാർത്ഥത്തിൽ ടാബ്ലറ്റിംഗ്). സമ്മർദ്ദത്തിൽ ഗ്രാനുലാർ അല്ലെങ്കിൽ പൊടിച്ച വസ്തുക്കളിൽ നിന്ന് ഗുളികകൾ രൂപപ്പെടുത്തുന്ന പ്രക്രിയയാണിത്. ആധുനിക ഫാർമസ്യൂട്ടിക്കൽ ഉത്പാദനത്തിൽ, പ്രത്യേക പ്രസ്സുകളിൽ ടാബ്ലറ്റിംഗ് നടത്തുന്നു - റോട്ടറി ടാബ്ലിംഗ് മെഷീനുകൾ (ആർടിഎം). ടാബ്ലെറ്റ് മെഷീനുകളിലെ കംപ്രഷൻ ഒരു മാട്രിക്സും രണ്ട് പഞ്ചുകളും അടങ്ങുന്ന ഒരു പ്രസ്സ് ടൂൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

ആർടിഎമ്മിലെ ടാബ്ലെറ്റിംഗിന്റെ സാങ്കേതിക ചക്രം നിരവധി തുടർച്ചയായ പ്രവർത്തനങ്ങൾ ഉൾക്കൊള്ളുന്നു: മെറ്റീരിയലിന്റെ അളവ്, അമർത്തൽ (ഒരു ടാബ്ലെറ്റ് രൂപപ്പെടുത്തൽ), അത് പുറത്തേക്ക് തള്ളുക, ഉപേക്ഷിക്കുക. മുകളിലുള്ള എല്ലാ പ്രവർത്തനങ്ങളും ഉചിതമായ ആക്യുവേറ്ററുകൾ ഉപയോഗിച്ച് ഒന്നിനുപുറകെ ഒന്നായി യാന്ത്രികമായി നടപ്പിലാക്കുന്നു.

നേരിട്ടുള്ള അമർത്തൽ. ഗ്രാനുലാർ അല്ലാത്ത പൊടികൾ അമർത്തുന്ന പ്രക്രിയയാണിത്. നേരിട്ടുള്ള അമർത്തൽ 3-4 സാങ്കേതിക പ്രവർത്തനങ്ങളെ ഇല്ലാതാക്കുന്നു, അതിനാൽ പൊടികളുടെ പ്രാഥമിക ഗ്രാനുലേഷൻ ഉപയോഗിച്ച് ടാബ്ലെറ്റിംഗിനെക്കാൾ ഒരു നേട്ടമുണ്ട്. എന്നിരുന്നാലും, പ്രത്യക്ഷമായ ഗുണങ്ങൾ ഉണ്ടായിരുന്നിട്ടും, നേരിട്ടുള്ള അമർത്തൽ സാവധാനത്തിൽ ഉൽപ്പാദനത്തിൽ അവതരിപ്പിക്കപ്പെടുന്നു.

ടാബ്ലെറ്റ് മെഷീനുകളുടെ ഉൽപാദനപരമായ പ്രവർത്തനത്തിന്, കംപ്രസ്സുചെയ്ത മെറ്റീരിയലിന് ഒപ്റ്റിമൽ സാങ്കേതിക സ്വഭാവസവിശേഷതകൾ (ഫ്ലോബിലിറ്റി, കംപ്രസിബിലിറ്റി, ഈർപ്പം മുതലായവ) ഉണ്ടായിരിക്കണം എന്ന വസ്തുതയാണ് ഇത് വിശദീകരിക്കുന്നത്. ചെറിയ എണ്ണം നോൺ-ഗ്രാനേറ്റഡ് പൊടികൾക്ക് മാത്രമേ അത്തരം സ്വഭാവസവിശേഷതകൾ ഉള്ളൂ - സോഡിയം ക്ലോറൈഡ്, പൊട്ടാസ്യം. അയഡൈഡ്, സോഡിയം, അമോണിയം ബ്രോമൈഡ്, ഹെക്സോമെത്തിലിനെറ്റെട്രാമൈൻ, ബ്രോമോകാംഫോർ എന്നിവയും ഏകദേശം ഒരേ ഗ്രാനുലോമെട്രിക് ഘടനയുടെ ഐസോമെട്രിക് കണികാ രൂപങ്ങളുള്ളതും ധാരാളം ചെറിയ ഭിന്നസംഖ്യകൾ അടങ്ങിയിട്ടില്ലാത്തതുമായ മറ്റ് പദാർത്ഥങ്ങൾ. അവർ നന്നായി അമർത്തുന്നു.

നേരിട്ടുള്ള കംപ്രഷനായി ഔഷധ പദാർത്ഥങ്ങൾ തയ്യാറാക്കുന്നതിനുള്ള ഒരു മാർഗ്ഗം ക്രിസ്റ്റലൈസേഷൻ ആണ് - ഒരു നിശ്ചിത ഒഴുക്ക്, കംപ്രസിബിലിറ്റി, ഈർപ്പം എന്നിവയുടെ പരലുകളിൽ ഒരു ടാബ്ലറ്റ് പദാർത്ഥത്തിന്റെ ഉത്പാദനം കൈവരിക്കുന്നു. പ്രത്യേക വ്യവസ്ഥകൾക്രിസ്റ്റലൈസേഷൻ. ഈ രീതി ലഭിക്കുന്നു അസറ്റൈൽസാലിസിലിക് ആസിഡ്അസ്കോർബിക് ആസിഡും.

ഗ്രാനേറ്റഡ് അല്ലാത്ത പൊടികളുടെ ഫ്ലോബിലിറ്റി വർദ്ധിപ്പിച്ച്, ഡ്രൈ മെഡിസിനൽ, ഓക്സിലറി പദാർത്ഥങ്ങളുടെ ഉയർന്ന ഗുണമേന്മയുള്ള മിശ്രണം, പദാർത്ഥങ്ങൾ വേർപെടുത്താനുള്ള പ്രവണത കുറയ്ക്കൽ എന്നിവയിലൂടെ ഡയറക്ട് അമർത്തലിന്റെ വ്യാപകമായ ഉപയോഗം ഉറപ്പാക്കാൻ കഴിയും.

പൊടി നീക്കം. പ്രസ്സിൽ നിന്ന് പുറത്തുവരുന്ന ടാബ്ലറ്റുകളുടെ ഉപരിതലത്തിൽ നിന്ന് പൊടി അംശങ്ങൾ നീക്കം ചെയ്യാൻ ഡസ്റ്റ് റിമൂവറുകൾ ഉപയോഗിക്കുന്നു. ടാബ്ലെറ്റുകൾ കറങ്ങുന്ന സുഷിരങ്ങളുള്ള ഡ്രമ്മിലൂടെ കടന്നുപോകുകയും പൊടിയിൽ നിന്ന് വൃത്തിയാക്കുകയും ചെയ്യുന്നു, അത് ഒരു വാക്വം ക്ലീനർ ഉപയോഗിച്ച് വലിച്ചെടുക്കുന്നു.

ടാബ്ലെറ്റുകളുടെ ഉൽപാദനത്തിനുശേഷം, ബ്ലിസ്റ്റർ മെഷീനുകളിലും പാക്കേജിംഗിലുമുള്ള ബ്ലസ്റ്ററുകളിൽ അവയുടെ പാക്കേജിംഗിന്റെ ഘട്ടം പിന്തുടരുന്നു. വലിയ നിർമ്മാണങ്ങളിൽ, ബ്ലിസ്റ്റർ, കാർട്ടൂണിംഗ് മെഷീനുകൾ (പിന്നീടുള്ളവയിൽ ഒരു സ്റ്റാമ്പിംഗ് മെഷീനും ഒരു അടയാളപ്പെടുത്തൽ മെഷീനും ഉൾപ്പെടുന്നു) ഒരൊറ്റ സാങ്കേതിക ചക്രത്തിലേക്ക് സംയോജിപ്പിക്കുന്നു. ബ്ലിസ്റ്റർ മെഷീനുകളുടെ നിർമ്മാതാക്കൾ അവരുടെ യന്ത്രങ്ങളെ അധിക ഉപകരണങ്ങൾ ഉപയോഗിച്ച് സജ്ജീകരിക്കുകയും ഉപഭോക്താവിന് ഫിനിഷ്ഡ് ലൈൻ വിതരണം ചെയ്യുകയും ചെയ്യുന്നു. കുറഞ്ഞ ഉൽപാദനക്ഷമതയിലും പൈലറ്റ് പ്രൊഡക്ഷനുകളിലും, നിരവധി പ്രവർത്തനങ്ങൾ സ്വമേധയാ ചെയ്യാൻ കഴിയും; ഇക്കാര്യത്തിൽ, ഉപകരണങ്ങളുടെ വ്യക്തിഗത ഘടകങ്ങൾ വാങ്ങുന്നതിനുള്ള സാധ്യതയുടെ ഉദാഹരണങ്ങൾ ഈ സൃഷ്ടി നൽകുന്നു.

ഏറ്റവും സാധാരണമായ മൂന്ന് സാങ്കേതികവിദ്യകളാണ് ഗുളികകൾ ലഭിക്കുന്നതിനുള്ള സ്കീമുകൾ: നനഞ്ഞതോ ഉണങ്ങിയതോ ആയ ഗ്രാനുലേഷൻ ഉപയോഗിച്ച് നേരിട്ട് അമർത്തുക.

ടാബ്ലെറ്റിംഗിനായി പ്രാരംഭ സാമഗ്രികൾ തയ്യാറാക്കൽഅവരെ പിരിച്ചുവിടാനും തൂക്കിക്കൊല്ലാനും ഇറങ്ങുന്നു. അസംസ്കൃത വസ്തുക്കളുടെ തൂക്കം പുകമറകളിൽ അഭിലാഷത്തോടെ നടത്തുന്നു. തൂക്കത്തിന് ശേഷം, അസംസ്കൃത വസ്തുക്കൾ വൈബ്രേറ്റിംഗ് സിഫ്റ്ററുകൾ ഉപയോഗിച്ച് സ്ക്രീനിംഗിനായി അയയ്ക്കുന്നു.

മിക്സിംഗ്

ടാബ്ലറ്റ് മിശ്രിതത്തിന്റെ ഘടകങ്ങൾമെഡിസിനൽ, എക്സിപിയന്റ്സ് എന്നിവ നന്നായി കലർത്തി മൊത്തം പിണ്ഡത്തിൽ തുല്യമായി വിതരണം ചെയ്യണം. ഘടനയിൽ ഏകതാനമായ ഒരു ടാബ്ലെറ്റ് മിശ്രിതം നേടുന്നത് വളരെ പ്രധാനപ്പെട്ടതും സങ്കീർണ്ണവുമായ സാങ്കേതിക പ്രവർത്തനമാണ്. പൊടികൾക്ക് വ്യത്യസ്ത ഭൗതിക രാസ ഗുണങ്ങളുണ്ട് എന്ന വസ്തുത കാരണം: ചിതറിക്കൽ, ബൾക്ക് ഡെൻസിറ്റി, ഈർപ്പം, ദ്രവത മുതലായവ. ഈ ഘട്ടത്തിൽ, പാഡിൽ തരത്തിലുള്ള ബാച്ച് മിക്സറുകൾ ഉപയോഗിക്കുന്നു, ബ്ലേഡുകളുടെ ആകൃതി വ്യത്യസ്തമായിരിക്കും, പക്ഷേ മിക്കപ്പോഴും പുഴുവിന്റെ ആകൃതിയിലാണ്. അല്ലെങ്കിൽ z ആകൃതിയിലുള്ള.

ഗ്രാനുലേഷൻ

പൊടിച്ച വസ്തുക്കളെ ഒരു നിശ്ചിത വലുപ്പത്തിലുള്ള ധാന്യങ്ങളാക്കി മാറ്റുന്ന പ്രക്രിയയാണിത്, ഇത് ടാബ്ലെറ്റ് മിശ്രിതത്തിന്റെ ഒഴുക്ക് മെച്ചപ്പെടുത്തുന്നതിനും അതിന്റെ ഡീലാമിനേഷൻ തടയുന്നതിനും ആവശ്യമാണ്. ഗ്രാനുലേഷൻ "ആർദ്ര" അല്ലെങ്കിൽ "വരണ്ട" ആകാം.

വെറ്റ് ഗ്രാനുലേഷൻദ്രാവകങ്ങളുടെ ഉപയോഗവുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു - സഹായ പദാർത്ഥങ്ങളുടെ പരിഹാരങ്ങൾ;

ചെയ്തത് ഉണങ്ങിയ ഗ്രാനുലേഷൻഒന്നുകിൽ അവർ നനയ്ക്കുന്ന ദ്രാവകങ്ങളുടെ സഹായം തേടുന്നില്ല, അല്ലെങ്കിൽ ടാബ്ലെറ്റിംഗിനായി മെറ്റീരിയൽ തയ്യാറാക്കുന്ന ഒരു പ്രത്യേക ഘട്ടത്തിൽ മാത്രമാണ് അവ ഉപയോഗിക്കുന്നത്.

വെറ്റ് ഗ്രാനുലേഷൻ ഇനിപ്പറയുന്ന പ്രവർത്തനങ്ങൾ ഉൾക്കൊള്ളുന്നു:

- പൊടിക്കുന്നു. ഈ പ്രവർത്തനം സാധാരണയായി ബോൾ മില്ലുകളിലാണ് നടത്തുന്നത്. പൊടി ഒരു അരിപ്പയിലൂടെ അരിച്ചെടുക്കുന്നു.

- ജലാംശം. വെള്ളം, മദ്യം, പഞ്ചസാര സിറപ്പ്, ജെലാറ്റിൻ ലായനി, 5% അന്നജം പേസ്റ്റ് എന്നിവ ബൈൻഡറുകളായി ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നു. ഓരോ ടാബ്ലറ്റ് പിണ്ഡത്തിനും ആവശ്യമായ അളവിലുള്ള ബൈൻഡറുകൾ പരീക്ഷണാത്മകമായി നിർണ്ണയിക്കപ്പെടുന്നു. പൊടി മൊത്തത്തിൽ ഗ്രാനേറ്റഡ് ആകണമെങ്കിൽ, ഒരു പരിധി വരെ നനഞ്ഞിരിക്കണം. ജലാംശത്തിന്റെ പര്യാപ്തത ഇനിപ്പറയുന്ന രീതിയിൽ വിഭജിക്കപ്പെടുന്നു: ചെറിയ അളവിലുള്ള പിണ്ഡം (0.5 - 1 ഗ്രാം) തള്ളവിരലിനും ചൂണ്ടുവിരലിനും ഇടയിൽ ഞെരുക്കുന്നു; തത്ഫലമായുണ്ടാകുന്ന "കേക്ക്" നിങ്ങളുടെ വിരലുകളിൽ പറ്റിനിൽക്കരുത് (അമിതമായ ഈർപ്പം) കൂടാതെ 15-20 സെന്റിമീറ്റർ ഉയരത്തിൽ നിന്ന് വീഴുമ്പോൾ (അപര്യാപ്തമായ ഈർപ്പം). വ്യത്യസ്ത വേഗതയിൽ കറങ്ങുന്ന എസ് (സിഗ്മ) ആകൃതിയിലുള്ള ബ്ലേഡുകളുള്ള ഒരു മിക്സറിലാണ് ഹ്യുമിഡിഫിക്കേഷൻ നടത്തുന്നത്: മുൻഭാഗം - 17 - 24 ആർപിഎം, പിന്നിൽ - 8 - 11 ആർപിഎം, ബ്ലേഡുകൾക്ക് എതിർവശത്ത് കറങ്ങാൻ കഴിയും. സംവിധാനം. മിക്സർ ശൂന്യമാക്കാൻ, ശരീരം ചരിഞ്ഞ്, ബ്ലേഡുകൾ ഉപയോഗിച്ച് പിണ്ഡം പുറത്തേക്ക് തള്ളുന്നു.

- ഉരസുന്നത് (യഥാർത്ഥത്തിൽ ഗ്രാനുലേറ്റിംഗ്). തത്ഫലമായുണ്ടാകുന്ന പിണ്ഡം 3-5 മില്ലിമീറ്റർ അരിപ്പ (നമ്പർ 20, 40, 50) വഴി ഉരച്ചാണ് ഗ്രാനുലേഷൻ നടത്തുന്നത്. വയർ സ്ക്രാപ്പുകൾ ടാബ്ലറ്റ് പിണ്ഡത്തിൽ കയറുന്നത് ഒഴിവാക്കാൻ നെയ്ത വയർ അരിപ്പകൾ ഉപയോഗിക്കുന്നത് അനുവദനീയമല്ല. പ്രത്യേക വൈപ്പിംഗ് മെഷീനുകൾ ഉപയോഗിച്ചാണ് വൈപ്പിംഗ് നടത്തുന്നത് - ഗ്രാനുലേറ്ററുകൾ. ഗ്രാനേറ്റഡ് പിണ്ഡം ലംബമായ സുഷിരങ്ങളുള്ള സിലിണ്ടറിലേക്ക് ഒഴിക്കുകയും സ്പ്രിംഗ് ബ്ലേഡുകൾ ഉപയോഗിച്ച് ദ്വാരങ്ങളിലൂടെ തടവുകയും ചെയ്യുന്നു.

- ഗ്രാന്യൂളുകളുടെ ഉണക്കലും സംസ്കരണവും. തത്ഫലമായുണ്ടാകുന്ന റനുലകൾ പലകകളിൽ നേർത്ത പാളിയായി ചിതറിക്കിടക്കുകയും ചിലപ്പോൾ ഊഷ്മാവിൽ വായുവിൽ ഉണക്കുകയും ചെയ്യുന്നു, പക്ഷേ പലപ്പോഴും 30 - 40 താപനിലയിൽ C ഉണങ്ങുമ്പോൾ കാബിനറ്റുകളിലോ ഉണക്കുന്ന മുറികളിലോ ആണ്. തരികളിലെ ശേഷിക്കുന്ന ഈർപ്പം 2% കവിയാൻ പാടില്ല.

തിരുമ്മിയോ അമർത്തിയോ വെറ്റ് ഗ്രാനുലേഷൻ രീതിയുടെ പ്രവർത്തനങ്ങൾ ഞങ്ങൾ പരിശോധിച്ചു. സാധാരണഗതിയിൽ, വിവിധ ഗ്രാനുലേറ്റിംഗ് ലായനികൾ ഉപയോഗിച്ച് പൊടി മിശ്രിതം കലർത്തി ഏകതാനമായി നനയ്ക്കുന്നതിനുള്ള പ്രവർത്തനങ്ങൾ ഒരു മിക്സറിൽ സംയോജിപ്പിച്ച് നടത്തുന്നു. ചിലപ്പോൾ മിക്സിംഗ്, ഗ്രാനുലേറ്റിംഗ് പ്രവർത്തനങ്ങൾ ഒരു ഉപകരണത്തിൽ സംയോജിപ്പിച്ചിരിക്കുന്നു (ഹൈ-സ്പീഡ് മിക്സറുകൾ - ഗ്രാനുലേറ്ററുകൾ). കണികകളുടെ ശക്തിയുള്ളതും നിർബന്ധിതവുമായ വൃത്താകൃതിയിലുള്ള മിശ്രിതത്തിലൂടെയും അവയെ പരസ്പരം തള്ളുന്നതിലൂടെയും മിശ്രണം കൈവരിക്കുന്നു. ഒരു ഏകീകൃത മിശ്രിതം ലഭിക്കുന്നതിനുള്ള മിക്സിംഗ് പ്രക്രിയ 3-5" നീണ്ടുനിൽക്കും. അതിനുശേഷം ഗ്രാനുലേറ്റിംഗ് ലിക്വിഡ് മിക്സറിലേക്ക് പ്രീ-മിക്സ്ഡ് പൊടിയിലേക്ക് ചേർക്കുന്നു, മിശ്രിതം മറ്റൊരു 3-10" വരെ കലർത്തുന്നു. ഗ്രാനുലേഷൻ പ്രക്രിയ പൂർത്തിയാക്കിയ ശേഷം, അൺലോഡിംഗ് വാൽവ് തുറക്കുന്നു, സ്ക്രാപ്പർ സാവധാനം കറങ്ങുമ്പോൾ, പൂർത്തിയായ ഉൽപ്പന്നം ഒഴിക്കുന്നു. മിക്സിംഗ്, ഗ്രാനുലേറ്റിംഗ് പ്രവർത്തനങ്ങൾ സംയോജിപ്പിക്കുന്നതിനുള്ള ഉപകരണത്തിന്റെ മറ്റൊരു രൂപകൽപ്പന ഒരു അപകേന്ദ്ര മിക്സർ ആണ് - ഗ്രാനുലേറ്റർ.

കുറഞ്ഞ ഉൽപാദനക്ഷമതയുള്ളതും 20-24 മണിക്കൂറിൽ എത്തുന്നതുമായ ഉണക്കൽ ഓവനുകളിൽ ഉണക്കുന്നതുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ദ്രവരൂപത്തിലുള്ള (ദ്രവീകരിച്ച) കിടക്കയിൽ തരികൾ ഉണക്കുന്നത് കൂടുതൽ വാഗ്ദാനമായി കണക്കാക്കപ്പെടുന്നു. അതിന്റെ പ്രധാന ഗുണങ്ങൾ ഇവയാണ്: പ്രക്രിയയുടെ ഉയർന്ന തീവ്രത; പ്രത്യേക ഊർജ്ജ ചെലവ് കുറയ്ക്കൽ; പ്രക്രിയയുടെ പൂർണ്ണമായ ഓട്ടോമേഷൻ സാധ്യത.

വെറ്റ് ഗ്രാനുലേഷൻ പ്രവർത്തനങ്ങൾ പ്രത്യേക ഉപകരണങ്ങളിൽ നടത്തുകയാണെങ്കിൽ, ഡ്രൈ ഗ്രാനുലേഷനു ശേഷം ഡ്രൈ ഗ്രാനുലേഷൻ നടത്തുന്നു. ഉണങ്ങിയ ശേഷം, ഗ്രാനുലേറ്റ് ഒരു ഏകീകൃത പിണ്ഡമല്ല, പലപ്പോഴും സ്റ്റിക്കി തരികളുടെ പിണ്ഡങ്ങൾ അടങ്ങിയിരിക്കുന്നു. അതിനാൽ, ഗ്രാനുലേറ്റ് ക്ലീനിംഗ് മെഷീനിൽ വീണ്ടും പ്രവേശിക്കുന്നു. ഇതിനുശേഷം, തത്ഫലമായുണ്ടാകുന്ന പൊടി ഗ്രാനുലേറ്റിൽ നിന്ന് വേർതിരിച്ചെടുക്കുന്നു.

ഉണങ്ങിയ ഗ്രാനുലേഷനുശേഷം ലഭിക്കുന്ന തരികൾ പരുക്കൻ പ്രതലമുള്ളതിനാൽ, ടാബ്ലെറ്റിംഗ് പ്രക്രിയയിൽ ലോഡിംഗ് ഫണലിൽ നിന്ന് വീഴുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു, കൂടാതെ, തരികൾ ടാബ്ലെറ്റ് പ്രസ്സിന്റെ മാട്രിക്സിലും പഞ്ചുകളിലും പറ്റിനിൽക്കും, ഇത് കാരണമാകുന്നു. , ശരീരഭാരം കുറയ്ക്കാൻ പുറമേ, ഗുളികകളിലെ വൈകല്യങ്ങൾ, അവർ ഗ്രാനുലേറ്റ് "പൊടി" എന്ന പ്രവർത്തനത്തിലേക്ക് അവലംബിക്കുന്നു. ഗ്രാന്യൂളുകളുടെ ഉപരിതലത്തിൽ നന്നായി പൊടിച്ച വസ്തുക്കൾ സ്വതന്ത്രമായി പ്രയോഗിച്ചാണ് ഈ പ്രവർത്തനം നടത്തുന്നത്. പൊടിപടലങ്ങൾ, ഗ്ലൈഡിംഗ്, അയവുള്ള വസ്തുക്കൾ എന്നിവ ടാബ്ലറ്റ് പിണ്ഡത്തിലേക്ക് കൊണ്ടുവരുന്നു.

ഡ്രൈ ഗ്രാനുലേഷൻ

ചില സന്ദർഭങ്ങളിൽ, മയക്കുമരുന്ന് പദാർത്ഥം വെള്ളത്തിന്റെ സാന്നിധ്യത്തിൽ വിഘടിപ്പിക്കുകയാണെങ്കിൽ, ഡ്രൈ ഗ്രാനുലേഷൻ അവലംബിക്കുന്നു. ഇത് ചെയ്യുന്നതിന്, പൊടിയിൽ നിന്ന് ബ്രിക്കറ്റുകൾ അമർത്തുന്നു, അവ ഗ്രിറ്റുകൾ ഉത്പാദിപ്പിക്കാൻ പൊടിക്കുന്നു. പൊടി അരിച്ചെടുത്ത ശേഷം, ധാന്യങ്ങൾ ടാബ്ലറ്റ് ചെയ്യുന്നു. നിലവിൽ, ഡ്രൈ ഗ്രാനുലേഷൻ എന്നത് ഗ്രാനുലേറ്റ് ഉൽപ്പാദിപ്പിക്കുന്നതിന് പൊടിച്ച മെറ്റീരിയൽ പ്രാരംഭ കോംപാക്ഷന് (അമർത്തൽ) വിധേയമാക്കുന്ന ഒരു രീതിയായി മനസ്സിലാക്കപ്പെടുന്നു, അത് പിന്നീട് ടാബ്ലറ്റ് ചെയ്യുന്നു - ദ്വിതീയ കോംപാക്ഷൻ. പ്രാരംഭ കോംപാക്ഷൻ സമയത്ത്, ഡ്രൈ പശകൾ (MC, CMC, PEO) പിണ്ഡത്തിലേക്ക് കൊണ്ടുവരുന്നു, ഇത് സമ്മർദ്ദത്തിൽ ഹൈഡ്രോഫിലിക്, ഹൈഡ്രോഫോബിക് പദാർത്ഥങ്ങളുടെ കണികകളുടെ അഡീഷൻ ഉറപ്പാക്കുന്നു. അന്നജവും ടാൽക്കും ചേർന്ന് PEO ഡ്രൈ ഗ്രാനുലേഷന് അനുയോജ്യമാണെന്ന് തെളിയിക്കപ്പെട്ടിട്ടുണ്ട്. PEO മാത്രം ഉപയോഗിക്കുമ്പോൾ, പിണ്ഡം പഞ്ചുകളിൽ പറ്റിനിൽക്കുന്നു.

അമർത്തിയാൽ

ഈ ഗ്രാനുലാർ അല്ലെങ്കിൽ പൊടിച്ച വസ്തുക്കളിൽ നിന്ന് ഗുളികകൾ രൂപപ്പെടുത്തുന്ന പ്രക്രിയസമ്മർദ്ദത്തിൽ. ആധുനിക ഫാർമസ്യൂട്ടിക്കൽ ഉത്പാദനത്തിൽ, പ്രത്യേക പ്രസ്സുകളിൽ ടാബ്ലറ്റിംഗ് നടത്തുന്നു - റോട്ടറി ടാബ്ലിംഗ് മെഷീനുകൾ (ആർടിഎം). ടാബ്ലെറ്റ് മെഷീനുകളിലെ കംപ്രഷൻ ഒരു മാട്രിക്സും രണ്ട് പഞ്ചുകളും അടങ്ങുന്ന ഒരു പ്രസ്സ് ടൂൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

ആർടിഎമ്മിലെ ടാബ്ലെറ്റിംഗിന്റെ സാങ്കേതിക ചക്രം നിരവധി തുടർച്ചയായ പ്രവർത്തനങ്ങൾ ഉൾക്കൊള്ളുന്നു: മെറ്റീരിയലിന്റെ അളവ്, അമർത്തൽ (ഒരു ടാബ്ലെറ്റ് രൂപപ്പെടുത്തൽ), അത് പുറത്തേക്ക് തള്ളുക, ഉപേക്ഷിക്കുക. മുകളിലുള്ള എല്ലാ പ്രവർത്തനങ്ങളും ഉചിതമായ ആക്യുവേറ്ററുകൾ ഉപയോഗിച്ച് ഒന്നിനുപുറകെ ഒന്നായി യാന്ത്രികമായി നടപ്പിലാക്കുന്നു.

നേരിട്ടുള്ള അമർത്തൽ

ഗ്രാനുലാർ അല്ലാത്ത പൊടികൾ അമർത്തുന്ന പ്രക്രിയയാണിത്. നേരിട്ടുള്ള അമർത്തൽ 3-4 സാങ്കേതിക പ്രവർത്തനങ്ങളെ ഇല്ലാതാക്കുന്നു, അതിനാൽ പൊടികളുടെ പ്രാഥമിക ഗ്രാനുലേഷൻ ഉപയോഗിച്ച് ടാബ്ലെറ്റിംഗിനെക്കാൾ ഒരു നേട്ടമുണ്ട്. എന്നിരുന്നാലും, പ്രത്യക്ഷമായ ഗുണങ്ങൾ ഉണ്ടായിരുന്നിട്ടും, നേരിട്ടുള്ള അമർത്തൽ സാവധാനത്തിൽ ഉൽപ്പാദനത്തിൽ അവതരിപ്പിക്കപ്പെടുന്നു. ടാബ്ലെറ്റ് മെഷീനുകളുടെ ഉൽപ്പാദനക്ഷമതയുള്ള പ്രവർത്തനത്തിന്, അമർത്തിപ്പിടിച്ച മെറ്റീരിയലിന് ഒപ്റ്റിമൽ സാങ്കേതിക സ്വഭാവസവിശേഷതകൾ (ഫ്ലോബിലിറ്റി, പ്രസ്ബിലിറ്റി, ഈർപ്പം മുതലായവ) ഉണ്ടായിരിക്കണം എന്ന വസ്തുത ഇത് വിശദീകരിക്കുന്നു. അയഡൈഡ്, സോഡിയം, അമോണിയം ബ്രോമൈഡ്, ഹെക്സോമെത്തിലിനെറ്റെട്രാമൈൻ, ബ്രോമോകാംഫോർ എന്നിവയും ഏകദേശം ഒരേ ഗ്രാനുലോമെട്രിക് ഘടനയുടെ ഐസോമെട്രിക് കണികാ രൂപങ്ങളുള്ളതും ധാരാളം ചെറിയ ഭിന്നസംഖ്യകൾ അടങ്ങിയിട്ടില്ലാത്തതുമായ മറ്റ് പദാർത്ഥങ്ങൾ. അവർ നന്നായി അമർത്തുന്നു.

നേരിട്ടുള്ള കംപ്രഷനായി ഔഷധ പദാർത്ഥങ്ങൾ തയ്യാറാക്കുന്നതിനുള്ള ഒരു മാർഗ്ഗം ക്രിസ്റ്റലൈസേഷൻ ആണ് - ഒരു പ്രത്യേക ക്രിസ്റ്റലൈസേഷൻ അവസ്ഥകളിലൂടെ ഒരു നിശ്ചിത ഫ്ലോബിലിറ്റി, കംപ്രസിബിലിറ്റി, ഈർപ്പം എന്നിവയുടെ പരലുകളിൽ ഒരു ടാബ്ലറ്റ് പദാർത്ഥത്തിന്റെ ഉത്പാദനം കൈവരിക്കുന്നു. ഈ രീതി അസറ്റൈൽസാലിസിലിക് ആസിഡും അസ്കോർബിക് ആസിഡും ഉത്പാദിപ്പിക്കുന്നു.

ഗ്രാനേറ്റഡ് അല്ലാത്ത പൊടികളുടെ ഫ്ലോബിലിറ്റി വർദ്ധിപ്പിച്ച്, ഡ്രൈ മെഡിസിനൽ, ഓക്സിലറി പദാർത്ഥങ്ങളുടെ ഉയർന്ന ഗുണമേന്മയുള്ള മിശ്രണം, പദാർത്ഥങ്ങൾ വേർപെടുത്താനുള്ള പ്രവണത കുറയ്ക്കൽ എന്നിവയിലൂടെ ഡയറക്ട് അമർത്തലിന്റെ വ്യാപകമായ ഉപയോഗം ഉറപ്പാക്കാൻ കഴിയും.

പൊടി നീക്കം

പ്രസ്സിൽ നിന്ന് പുറത്തുവരുന്ന ടാബ്ലറ്റുകളുടെ ഉപരിതലത്തിൽ നിന്ന് പൊടി അംശങ്ങൾ നീക്കം ചെയ്യാൻ ഡസ്റ്റ് റിമൂവറുകൾ ഉപയോഗിക്കുന്നു. ടാബ്ലെറ്റുകൾ കറങ്ങുന്ന സുഷിരങ്ങളുള്ള ഡ്രമ്മിലൂടെ കടന്നുപോകുകയും പൊടിയിൽ നിന്ന് വൃത്തിയാക്കുകയും ചെയ്യുന്നു, അത് ഒരു വാക്വം ക്ലീനർ ഉപയോഗിച്ച് വലിച്ചെടുക്കുന്നു.

ട്രൈറ്ററേഷൻ ഗുളികകൾ

നനഞ്ഞ പിണ്ഡത്തിൽ നിന്ന് ഒരു പ്രത്യേക രൂപത്തിലേക്ക് തടവി, തുടർന്ന് ഉണക്കി രൂപപ്പെടുത്തിയ ഗുളികകളെ ട്രൈറ്ററേഷൻ ഗുളികകൾ എന്ന് വിളിക്കുന്നു. അമർത്തിയ ഗുളികകളിൽ നിന്ന് വ്യത്യസ്തമായി, ട്രൈറ്ററേഷൻ ഗുളികകൾ സമ്മർദ്ദത്തിന് വിധേയമല്ല: ഈ ഗുളികകളുടെ കണങ്ങളുടെ അഡീഷൻ ഉണങ്ങുമ്പോൾ ഓട്ടോഹെഷന്റെ ഫലമായി മാത്രമാണ് സംഭവിക്കുന്നത്, അതിനാൽ ട്രൈറ്ററേഷൻ ഗുളികകൾക്ക് അമർത്തിയതിനേക്കാൾ ശക്തി കുറവാണ്. സമ്മർദ്ദത്തിന്റെ ഉപയോഗം അഭികാമ്യമല്ലാത്തതോ അസാധ്യമോ ആയ സന്ദർഭങ്ങളിൽ ട്രൈറ്ററേഷൻ ഗുളികകൾ തയ്യാറാക്കപ്പെടുന്നു. മരുന്നിന്റെ അളവ് ചെറുതായിരിക്കുമ്പോൾ ഇത് സംഭവിക്കാം, കൂടാതെ വലിയ അളവിൽ എക്സ്പിയന്റുകളുടെ വലിയ അളവിൽ ചേർക്കുന്നത് അപ്രായോഗികമാണ്. അവയുടെ ചെറിയ വലിപ്പം (d = 1-2 mm) കാരണം ഒരു ടാബ്ലെറ്റ് മെഷീനിൽ അത്തരം ഗുളികകൾ നിർമ്മിക്കുന്നത് സാങ്കേതികമായി ബുദ്ധിമുട്ടാണ്. കൂട്ടിച്ചേർക്കലിന്റെ പ്രവർത്തനം മയക്കുമരുന്ന് പദാർത്ഥത്തിൽ മാറ്റത്തിന് കാരണമാകുമ്പോൾ ട്രൈറ്ററേഷൻ ഗുളികകളും തയ്യാറാക്കപ്പെടുന്നു. ഉദാഹരണത്തിന്, നൈട്രോഗ്ലിസറിൻ ഗുളികകൾ തയ്യാറാക്കുമ്പോൾ, കൂട്ടിച്ചേർക്കൽ ഉപയോഗിക്കുമ്പോൾ ഒരു സ്ഫോടനം സംഭവിക്കാം. വേഗത്തിലും എളുപ്പത്തിലും വെള്ളത്തിൽ ലയിക്കുന്ന ഗുളികകൾ ആവശ്യമുള്ള സന്ദർഭങ്ങളിൽ ട്രൈറ്ററേഷൻ ഗുളികകൾ തയ്യാറാക്കുന്നതും നല്ലതാണ്. അവയുടെ നിർമ്മാണത്തിന് സ്ലൈഡിംഗ് പദാർത്ഥങ്ങൾ ആവശ്യമില്ല, അവ ലയിക്കാത്ത സംയുക്തങ്ങളാണ്. ട്രൈറ്ററേഷൻ ഗുളികകൾ സുഷിരവും ദുർബലവുമാണ്, അതിനാൽ ദ്രാവകവുമായി സമ്പർക്കം പുലർത്തുമ്പോൾ പെട്ടെന്ന് അലിഞ്ഞുചേരുന്നു, ഇത് കുത്തിവയ്ക്കാവുന്ന ഗുളികകളുടെയും കണ്ണ് തുള്ളിയുടെയും ഉത്പാദനത്തിന് സൗകര്യപ്രദമാണ്.

ലാക്ടോസ്, സുക്രോസ്, ഗ്ലൂക്കോസ്, കയോലിൻ, CaCO3 എന്നിവ ട്രൈറ്ററേഷൻ ഗുളികകൾക്ക് സഹായകങ്ങളായി ഉപയോഗിക്കുന്നു. അവ സ്വീകരിക്കുമ്പോൾ, ഒരു പ്ലാസ്റ്റിക് പിണ്ഡം ലഭിക്കുന്നതുവരെ പൊടി മിശ്രിതം 50-70% ആൽക്കഹോൾ ഉപയോഗിച്ച് നനയ്ക്കുന്നു, അത് ഒരു പ്ലേറ്റിലേക്ക് തടവുന്നു - മാട്രിക്സ്, ഗ്ലാസിൽ സ്ഥാപിച്ച്, ഒരു സ്പാറ്റുല ഉപയോഗിച്ച്. തുടർന്ന്, പഞ്ച് പിസ്റ്റണുകൾ ഉപയോഗിച്ച്, നനഞ്ഞ ഗുളികകൾ ഡൈകളിൽ നിന്ന് പുറത്തേക്ക് തള്ളിവിടുകയും 30-40 സി താപനിലയിൽ വായുവിൽ അല്ലെങ്കിൽ അടുപ്പിൽ ഉണക്കുകയും ചെയ്യുന്നു. മറ്റൊരു രീതി അനുസരിച്ച്, ഗുളികകൾ ഉണങ്ങുന്നു; ഇതിനകം ഉണങ്ങിയ ഗുളികകൾ നേരിട്ട് പ്ലേറ്റുകളിലേക്ക് തള്ളുകയും പഞ്ച് ഉപയോഗിക്കുകയും ചെയ്യുന്നു.

ടാബ്ലറ്റ് സാങ്കേതികവിദ്യയുടെ വികസനത്തിനുള്ള സാധ്യതകൾ

- മൾട്ടി ലെയർ ഗുളികകൾപൊരുത്തമില്ലാത്ത ഭൗതികവും രാസപരവുമായ ഗുണങ്ങളുള്ള ഔഷധ പദാർത്ഥങ്ങളെ സംയോജിപ്പിക്കുക, ഔഷധ പദാർത്ഥങ്ങളുടെ പ്രഭാവം ദീർഘിപ്പിക്കുക, നിശ്ചിത സമയങ്ങളിൽ അവയുടെ ആഗിരണത്തിന്റെ ക്രമം നിയന്ത്രിക്കുക. അവയുടെ ഉത്പാദനത്തിനായി, സൈക്ലിക് ടാബ്ലറ്റ് മെഷീനുകൾ ഉപയോഗിക്കുന്നു. വ്യത്യസ്ത പാളികൾക്കായി ഉദ്ദേശിച്ചിട്ടുള്ള ഔഷധ പദാർത്ഥങ്ങൾ ഒരു പ്രത്യേക ഹോപ്പറിൽ നിന്ന് മെഷീൻ ഫീഡറിലേക്ക് വിതരണം ചെയ്യുന്നു. ഒരു പുതിയ ഔഷധ പദാർത്ഥം ഒന്നൊന്നായി മാട്രിക്സിലേക്ക് ഒഴിച്ചു, താഴത്തെ പഞ്ച് താഴേക്കും താഴ്ന്നും വീഴുന്നു. ഓരോ ഔഷധ പദാർത്ഥത്തിനും അതിന്റേതായ നിറമുണ്ട്, അവയുടെ പ്രവർത്തനം പാളികളുടെ പിരിച്ചുവിടൽ ക്രമത്തിൽ തുടർച്ചയായി സ്വയം പ്രത്യക്ഷപ്പെടുന്നു. ലേയേർഡ് ടാബ്ലെറ്റുകൾ നിർമ്മിക്കുന്നതിന്, വിവിധ വിദേശ കമ്പനികൾ പ്രത്യേക RTM മോഡലുകൾ നിർമ്മിക്കുന്നു, പ്രത്യേകിച്ചും കമ്പനി "W. Fette" (ജർമ്മനി).

- ഫ്രെയിം ഗുളികകൾ(അല്ലെങ്കിൽ ലയിക്കാത്ത അസ്ഥികൂടമുള്ള ഗുളികകൾ) - അവ ലഭിക്കുന്നതിന്, ഔഷധ പദാർത്ഥം ഉൾപ്പെടുന്ന ഒരു നെറ്റ്വർക്ക് ഘടന (മാട്രിക്സ്) രൂപപ്പെടുത്തുന്ന എക്സിപിയന്റുകൾ ഉപയോഗിക്കുന്നു. അത്തരമൊരു ടാബ്ലെറ്റ് ഒരു സ്പോഞ്ചിനോട് സാമ്യമുള്ളതാണ്, ഇതിന്റെ സുഷിരങ്ങൾ ലയിക്കുന്ന മയക്കുമരുന്ന് പദാർത്ഥത്താൽ നിറഞ്ഞിരിക്കുന്നു. ഈ ഗുളിക ദഹനനാളത്തിൽ വിഘടിക്കുന്നില്ല. മാട്രിക്സിന്റെ സ്വഭാവമനുസരിച്ച്, അത് വീർക്കുകയും സാവധാനം പിരിച്ചുവിടുകയോ നിലനിർത്തുകയോ ചെയ്യാം ജ്യാമിതീയ രൂപംശരീരത്തിലെ താമസത്തിലുടനീളം, സുഷിരങ്ങൾ ദ്രാവകത്തിൽ നിറഞ്ഞിരിക്കുന്ന ഒരു പോറസ് പിണ്ഡത്തിന്റെ രൂപത്തിൽ മാറ്റമില്ലാതെ പുറന്തള്ളപ്പെടുന്നു. ഫ്രെയിം ഗുളികകൾ ദീർഘനേരം പ്രവർത്തിക്കുന്ന മരുന്നുകളാണ്. അവയിൽ നിന്ന് മയക്കുമരുന്ന് പദാർത്ഥം പുറത്തുവിടുന്നത് ലീച്ചിംഗ് വഴിയാണ്. മാത്രമല്ല, അതിന്റെ പ്രകാശന നിരക്ക് എൻസൈമുകളുടെ ഉള്ളടക്കത്തെ ആശ്രയിക്കുന്നില്ല പരിസ്ഥിതി, അല്ലെങ്കിൽ അതിന്റെ pH മൂല്യത്തിലല്ല, ടാബ്ലെറ്റ് ദഹനനാളത്തിലൂടെ കടന്നുപോകുമ്പോൾ സ്ഥിരമായി തുടരുന്നു. എക്സിപിയന്റുകളുടെ സ്വഭാവവും മരുന്നുകളുടെ ലയവും, മരുന്നുകളുടെയും മാട്രിക്സ് രൂപപ്പെടുന്ന പദാർത്ഥങ്ങളുടെയും അനുപാതം, ടാബ്ലെറ്റിന്റെ പോറോസിറ്റി, അത് തയ്യാറാക്കുന്ന രീതി തുടങ്ങിയ ഘടകങ്ങളാൽ മയക്കുമരുന്ന് റിലീസ് നിരക്ക് നിർണ്ണയിക്കപ്പെടുന്നു. മെട്രിക്സുകളുടെ രൂപീകരണത്തിനുള്ള സഹായ പദാർത്ഥങ്ങളെ ഹൈഡ്രോഫിലിക്, ഹൈഡ്രോഫോബിക്, നിഷ്ക്രിയം, അജൈവ എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു. ഹൈഡ്രോഫിലിക് മെട്രിസുകൾ - വീർക്കുന്ന പോളിമറുകളിൽ നിന്ന് (ഹൈഡ്രോകോളോയിഡുകൾ): ഹൈഡ്രോക്സിപ്രോപ്പൈൽസി, ഹൈഡ്രോക്സിപ്രോപൈൽമെതൈൽസി, ഹൈഡ്രോക്സിതൈൽമെതൈൽസി, മീഥൈൽ മെതാക്രിലേറ്റ് മുതലായവ സസ്യ എണ്ണകൾ, കൊഴുപ്പ് കൂടിയ ആൽക്കഹോൾ മുതലായവ. ലയിക്കാത്ത പോളിമറുകളിൽ നിന്നാണ് നിഷ്ക്രിയ മെട്രിക്സുകൾ നിർമ്മിക്കുന്നത്: എഥൈൽസി, പോളിയെത്തിലീൻ, പോളിമെഥൈൽ മെത്തക്രൈലേറ്റ് മുതലായവ. വെള്ളത്തിൽ ലയിക്കാത്ത പോളിമർ പാളിയിൽ ചാനലുകൾ സൃഷ്ടിക്കാൻ, വെള്ളത്തിൽ ലയിക്കുന്ന പദാർത്ഥങ്ങൾ (PEG, PVP, ലാക്ടോസ്, പെക്റ്റിൻ മുതലായവ. ) ചേർത്തിരിക്കുന്നു.. ടാബ്ലെറ്റ് ഫ്രെയിമിൽ നിന്ന് കഴുകി കളയുന്നതിലൂടെ, മയക്കുമരുന്ന് തന്മാത്രകളുടെ ക്രമാനുഗതമായ പ്രകാശനത്തിന് അവ സാഹചര്യങ്ങൾ സൃഷ്ടിക്കുന്നു. അജൈവ മെട്രിക്സുകൾ ലഭിക്കുന്നതിന്, വിഷരഹിതമായ ലയിക്കാത്ത പദാർത്ഥങ്ങൾ ഉപയോഗിക്കുന്നു: Ca2HPO4, CaSO4, BaSO4, എയറോസിൽ മുതലായവ. ഔഷധ, സഹായ പദാർത്ഥങ്ങളുടെ മിശ്രിതം നേരിട്ട് അമർത്തി, മൈക്രോഗ്രാന്യൂളുകളോ ഔഷധ പദാർത്ഥങ്ങളുടെ മൈക്രോകാപ്സ്യൂളുകളോ അമർത്തിയാൽ ഫ്രെയിം ഗുളികകൾ ലഭിക്കും.

- അയോൺ എക്സ്ചേഞ്ചറുകളുള്ള ഗുളികകൾ- ഒരു ഔഷധ പദാർത്ഥത്തിന്റെ പ്രവർത്തനം നീട്ടുന്നത് അതിന്റെ തന്മാത്ര വർദ്ധിപ്പിക്കുന്നതിലൂടെ റെസിനിലും അതിനടുത്തുള്ള മഴയും കാരണം സാധ്യമാണ്. റെസിനുമായി ബന്ധിപ്പിച്ചിരിക്കുന്ന പദാർത്ഥങ്ങൾ ലയിക്കില്ല, കൂടാതെ ദഹനനാളത്തിലെ മരുന്നിന്റെ പ്രകാശനം അയോൺ എക്സ്ചേഞ്ചിനെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്. അയോൺ എക്സ്ചേഞ്ചറുകളുള്ള ടാബ്ലെറ്റുകൾ 12 മണിക്കൂർ ഔഷധ പദാർത്ഥത്തിന്റെ പ്രവർത്തന നില നിലനിർത്തുന്നു.

നേരിട്ടുള്ള കംപ്രഷൻ വഴി ഗുളികകൾ നിർമ്മിക്കുന്നതിനുള്ള മെറ്റീരിയലിന് നല്ല കംപ്രസിബിലിറ്റി, ഫ്ലോബിലിറ്റി, ഒപ്റ്റിമൽ ആർദ്രത എന്നിവ ഉണ്ടായിരിക്കണം, ഏകദേശം ഒരേ ഗ്രാനുലോമെട്രിക് ഘടനയും ഐസോമെട്രിക് കണികാ ആകൃതിയും ഉണ്ടായിരിക്കണം.

സാങ്കേതിക സംവിധാനം:

1) തൂക്കം - ആരംഭ മെറ്റീരിയൽ അളക്കൽ.

2) അരക്കൽ.

നേരിട്ടുള്ള കംപ്രഷൻ രീതിക്ക് അത്യാവശ്യമായ ഒരു ആവശ്യം സജീവ ഘടക ഉള്ളടക്കത്തിന്റെ ഏകത ഉറപ്പാക്കേണ്ടതിന്റെ ആവശ്യകതയാണ്. മിശ്രിതത്തിന്റെ ഉയർന്ന ഏകത കൈവരിക്കുന്നതിന്, മരുന്നിന്റെ ഏറ്റവും മികച്ച പൊടിക്കുന്നതിന് അവർ പരിശ്രമിക്കുന്നു. ഈ ആവശ്യത്തിനായി, അൾട്രാഫൈൻ പൊടിക്കുന്നതിനുള്ള മില്ലുകൾ ഉപയോഗിക്കുന്നു, ഉദാഹരണത്തിന്, ജെറ്റ് മില്ലുകൾ - നൂറുകണക്കിന് മീ / സെക്കന്റ് വേഗതയിൽ മില്ലിലേക്ക് വിതരണം ചെയ്യുന്ന ഊർജ്ജ കാരിയർ (വായു, നിഷ്ക്രിയ വാതകം) ഒരു സ്ട്രീമിൽ മെറ്റീരിയൽ തകർത്തു.

3) മിക്സിംഗ്. നേരിട്ട് അമർത്തുന്നു ആധുനിക സാഹചര്യങ്ങൾ- ഇത് മരുന്നുകൾ, ഫില്ലറുകൾ, എക്സിപിയന്റുകൾ എന്നിവ അടങ്ങിയ ഒരു മിശ്രിതത്തിന്റെ അമർത്തലാണ് => ഏകതാനത കൈവരിക്കുന്നതിന് മിശ്രിതം ആവശ്യമാണ്. സെൻട്രിഫ്യൂഗൽ മിക്സറുകളിൽ മിശ്രിതത്തിന്റെ ഉയർന്ന ഏകത കൈവരിക്കുന്നു.

4) അമർത്തുന്നു.

ഒരു റോട്ടറി ടാബ്ലെറ്റ് മെഷീനിൽ (RTM). ടാബ്ലെറ്റുകളുടെ ഡീലമിനേഷനും വിള്ളലുകളും ഒഴിവാക്കാൻ, ഒപ്റ്റിമൽ അമർത്തൽ മർദ്ദം തിരഞ്ഞെടുക്കേണ്ടത് ആവശ്യമാണ്. പഞ്ചുകളുടെ ആകൃതി ടാബ്ലെറ്റിന്റെ വ്യാസത്തിനൊപ്പം അമർത്തുന്ന ശക്തികളുടെ വിതരണത്തിന്റെ ഏകീകൃതതയെ ബാധിക്കുന്നുവെന്ന് സ്ഥാപിക്കപ്പെട്ടു: ചാംഫറുകളില്ലാത്ത ഫ്ലാറ്റ് പഞ്ചുകൾ ഏറ്റവും ശക്തമായ ഗുളികകൾ ലഭിക്കുന്നതിന് കാരണമാകുന്നു.

നേരിട്ട് അമർത്തുന്നതിന്, RTM-3028 ശുപാർശ ചെയ്യുന്നു, മാട്രിക്സിലേക്ക് പൊടികളുടെ വാക്വം വിതരണത്തിനുള്ള ഒരു ഉപകരണമുണ്ട്. ഒരു വാക്വം ലൈനുമായി ബന്ധിപ്പിച്ചിരിക്കുന്ന ഒരു ദ്വാരത്തിലൂടെ മെറ്റീരിയൽ ലോഡ് ചെയ്യുന്ന നിമിഷത്തിൽ, മാട്രിക്സ് അറയിൽ നിന്ന് വായു വലിച്ചെടുക്കുന്നു. ഈ സാഹചര്യത്തിൽ, പൊടി വാക്വമിന് കീഴിൽ മാട്രിക്സിലേക്ക് പ്രവേശിക്കുന്നു, ഇത് ഉറപ്പാക്കുന്നു ഉയർന്ന വേഗതഡോസിംഗ് കൃത്യത മെച്ചപ്പെടുത്തുന്നു. എന്നിരുന്നാലും, ദോഷങ്ങളുമുണ്ട് - വാക്വം ഡിസൈൻ പെട്ടെന്ന് പൊടിയിൽ അടഞ്ഞുപോകും.

ടാബ്ലെറ്റ് നിർമ്മാണത്തിനുള്ള ഹാർഡ്വെയർ ഡയഗ്രം

TS-1 തയ്യാറെടുപ്പ്

0.2-0.5 മില്ലിമീറ്റർ വലിപ്പമുള്ള ദ്വാരങ്ങളുള്ള അരിപ്പകൾ

TS-2 മിക്സിംഗ്

വേം-ബ്ലേഡ് തരം മിക്സർ

TS-3 ടാബ്ലറ്റിംഗ്

TS-4 ടാബ്ലെറ്റ് ഗുണനിലവാര നിയന്ത്രണം

മൈക്രോമീറ്റർ

അനലിറ്റിക്കൽ ബാലൻസുകൾ

ഉപകരണം "Erveka", def. കംപ്രസ്സീവ് ശക്തി

നിർവചിക്കപ്പെട്ട ഉരച്ചിലിന്റെ പ്രതിരോധത്തിനുള്ള ഫ്രാബിലേറ്റർ

"സ്വിംഗിംഗ് ബാസ്കറ്റ്" ഉപകരണം

ഭ്രമണം ചെയ്യുന്ന ബാസ്ക്കറ്റ് ഉപകരണം

സ്പെക്ട്രോഫോട്ടോമീറ്റർ

TS-5 പാക്കേജിംഗും ലേബലിംഗും

സെല്ലില്ലാത്ത പാക്കേജിംഗിലേക്ക് ടാബ്ലെറ്റുകൾ പായ്ക്ക് ചെയ്യുന്നതിനുള്ള ഓട്ടോമാറ്റിക് മെഷീൻ

എ) അന്നജം- ഫില്ലർ (കുറച്ച് മരുന്ന് ഉള്ളതിനാൽ ആവശ്യമാണ് - 0.05 ഗ്രാമിൽ കുറവ്); ടാബ്ലെറ്റിന്റെ ഈർപ്പം മെച്ചപ്പെടുത്തുകയും അതിൽ ഹൈഡ്രോഫിലിക് സുഷിരങ്ങളുടെ രൂപീകരണം പ്രോത്സാഹിപ്പിക്കുകയും ചെയ്യുന്ന ഒരു വിഘടിപ്പിക്കൽ, അതായത്. ശിഥിലീകരണ സമയം കുറയ്ക്കുന്നു; അന്നജം പേസ്റ്റ് ഒരു ബൈൻഡിംഗ് ഏജന്റാണ്.

humidification: ചെറിയ അളവിൽ humectant ചേർക്കേണ്ടത് ആവശ്യമാണെങ്കിൽ, ബൈൻഡർ മിശ്രിതത്തിലേക്ക് ഉണങ്ങിയ രൂപത്തിൽ അവതരിപ്പിക്കുന്നു, humectant ന്റെ അളവ് വലുതാണെങ്കിൽ, ബൈൻഡർ ഒരു പരിഹാരത്തിന്റെ രൂപത്തിൽ അവതരിപ്പിക്കുന്നു.

ജെലാറ്റിൻ- ബൈൻഡിംഗ് ഏജന്റ്, തരികൾ, ഗുളികകൾ എന്നിവയുടെ ശക്തിക്കായി

സ്റ്റിയറിക് ആസിഡ്- ഒരു സ്ലൈഡിംഗ് പദാർത്ഥം (ലൂബ്രിക്കേറ്റുചെയ്യുന്നതും ഒട്ടിപ്പിടിക്കുന്നത് തടയുന്നതും) - മാട്രിക്സിൽ നിന്ന് ഗുളികകൾ എളുപ്പത്തിൽ പുറന്തള്ളാൻ സഹായിക്കുന്നു, അവയുടെ അരികുകളിൽ പോറലുകൾ ഉണ്ടാകുന്നത് തടയുന്നു; ആൻറി-സ്റ്റിക്ക് ഏജന്റുകൾ പിണ്ഡം പഞ്ചുകളുടെയും ഡൈകളുടെയും ചുവരുകളിൽ ഒട്ടിപ്പിടിക്കുന്നത് തടയുന്നു, അതുപോലെ തന്നെ കണങ്ങൾ ഒരുമിച്ച് പറ്റിനിൽക്കുന്നു.

ടാൽക്- ഒരു ഗ്ലൈഡിംഗ് പദാർത്ഥം (സ്റ്റിയറിക് ആസിഡ് പോലെ + ഗ്ലൈഡിംഗ് നൽകുന്നു - ഇതാണ് അതിന്റെ പ്രധാന പ്രഭാവം) - ഹോപ്പറിൽ നിന്ന് മാട്രിക്സിലേക്ക് ടാബ്ലെറ്റ് പിണ്ഡത്തിന്റെ ഏകീകൃത ഒഴുക്ക്, ഇത് മരുന്നിന്റെ അളവിന്റെ കൃത്യതയും സ്ഥിരതയും ഉറപ്പ് നൽകുന്നു. ടാബ്ലെറ്റ് മെഷീന്റെയും ഉയർന്ന നിലവാരമുള്ള ടാബ്ലെറ്റുകളുടെയും തടസ്സമില്ലാത്ത പ്രവർത്തനമാണ് ഫലം.

എയറോസിൽ, ടാൽക്ക്, സ്റ്റിയറിക് ആസിഡ്- അവ ഗ്രാനുലേറ്റ് കണങ്ങളിൽ നിന്ന് ഇലക്ട്രോസ്റ്റാറ്റിക് ചാർജ് നീക്കംചെയ്യുന്നു, ഇത് അവയുടെ ഒഴുക്ക് മെച്ചപ്പെടുത്തുന്നു.

നേരിട്ടുള്ള കംപ്രഷൻ സമയത്ത് ഔഷധ പദാർത്ഥങ്ങളുടെ കംപ്രസിബിലിറ്റി വർദ്ധിപ്പിക്കാൻ, ചേർക്കുക ഉണങ്ങിയ പശകൾ - മിക്കപ്പോഴും മൈക്രോക്രിസ്റ്റലിൻ സെല്ലുലോസ് (MCC) അല്ലെങ്കിൽ പോളിയെത്തിലീൻ ഓക്സൈഡ് (PEO). വെള്ളം ആഗിരണം ചെയ്യാനും ടാബ്ലെറ്റുകളുടെ വ്യക്തിഗത പാളികൾ ഹൈഡ്രേറ്റ് ചെയ്യാനും ഉള്ള കഴിവ് കാരണം, മരുന്നുകളുടെ പ്രകാശനത്തിൽ എംസിസിക്ക് ഗുണം ചെയ്യും. MCC ഉപയോഗിച്ച് മോടിയുള്ളതും എന്നാൽ എല്ലായ്പ്പോഴും എളുപ്പത്തിൽ വിഘടിപ്പിക്കുന്നതുമായ ഗുളികകൾ നിർമ്മിക്കാൻ സാധിക്കും. എംസിസി ഉപയോഗിച്ച് ഗുളികകളുടെ വിഘടനം മെച്ചപ്പെടുത്തുന്നതിന്, അൾട്രാമൈലോപെക്റ്റിൻ ചേർക്കാൻ ശുപാർശ ചെയ്യുന്നു.

നേരിട്ട് അമർത്തുന്നത് ഉപയോഗം കാണിക്കുന്നു പരിഷ്കരിച്ച അന്നജം.രണ്ടാമത്തേത് മരുന്നുകളുമായുള്ള രാസ ഇടപെടലിലേക്ക് പ്രവേശിക്കുന്നു, ഇത് അവയുടെ പ്രകാശനത്തെയും ജൈവ പ്രവർത്തനത്തെയും സാരമായി ബാധിക്കുന്നു.

പലപ്പോഴും ഉപയോഗിക്കുന്നു പാൽ പഞ്ചസാരപൊടികളുടെ ഒഴുക്ക് മെച്ചപ്പെടുത്തുന്നതിനുള്ള ഒരു മാർഗമായി, അതുപോലെ ഗ്രാനേറ്റഡ് കാൽസ്യം സൾഫേറ്റ്, നല്ല ദ്രവ്യതയുള്ളതും മതിയായ മെക്കാനിക്കൽ ശക്തിയുള്ള ഗുളികകളുടെ ഉത്പാദനം ഉറപ്പാക്കുന്നതുമാണ്. സൈക്ലോഡെക്സ്ട്രിനും ഉപയോഗിക്കുന്നു, ഇത് ടാബ്ലറ്റുകളുടെ മെക്കാനിക്കൽ ശക്തിയും അവയുടെ ശിഥിലീകരണവും വർദ്ധിപ്പിക്കുന്നു.

നേരിട്ടുള്ള അമർത്തൽആധുനിക സാഹചര്യങ്ങളിൽ, ഇത് ഔഷധ പദാർത്ഥങ്ങൾ, ഫില്ലറുകൾ, എക്സിപിയന്റുകൾ എന്നിവ അടങ്ങിയ ഒരു മിശ്രിതത്തിന്റെ അമർത്തലാണ്. നേരിട്ടുള്ള കംപ്രഷൻ രീതിക്ക് അത്യാവശ്യമായ ഒരു ആവശ്യം സജീവ ഘടക ഉള്ളടക്കത്തിന്റെ ഏകത ഉറപ്പാക്കേണ്ടതിന്റെ ആവശ്യകതയാണ്. ഓരോ ടാബ്ലെറ്റിന്റെയും ചികിത്സാ പ്രഭാവം ഉറപ്പാക്കാൻ ആവശ്യമായ മിശ്രിതത്തിന്റെ ഉയർന്ന ഏകത കൈവരിക്കുന്നതിന്, ഔഷധ പദാർത്ഥത്തിന്റെ ഏറ്റവും മികച്ച പൊടിക്കുന്നതിന് അവർ പരിശ്രമിക്കുന്നു.

നേരിട്ടുള്ള കംപ്രഷനിലെ ബുദ്ധിമുട്ടുകൾ ടാബ്ലെറ്റ് വൈകല്യങ്ങളുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു, അതായത് ഡീലാമിനേഷൻ, വിള്ളലുകൾ. നേരിട്ടുള്ള അമർത്തിയാൽ, ടാബ്ലെറ്റിന്റെ മുകളിലും താഴെയും മിക്കപ്പോഴും കോണുകളുടെ രൂപത്തിൽ വേർതിരിക്കപ്പെടുന്നു. ടാബ്ലെറ്റുകളിൽ വിള്ളലുകളും ഡീലാമിനേഷനുകളും ഉണ്ടാകുന്നതിനുള്ള ഒരു പ്രധാന കാരണം ബാഹ്യവും ആന്തരികവുമായ ഘർഷണം, മാട്രിക്സ് മതിലുകളുടെ ഇലാസ്റ്റിക് രൂപഭേദം എന്നിവയുടെ സ്വാധീനം കാരണം അവയുടെ ഭൗതിക, മെക്കാനിക്കൽ, റിയോളജിക്കൽ ഗുണങ്ങളുടെ വൈവിധ്യമാണ്. റേഡിയൽ ദിശയിൽ പൊടി പിണ്ഡത്തിന്റെ കൈമാറ്റത്തിന് ബാഹ്യ ഘർഷണം കാരണമാകുന്നു, ഇത് അസമമായ ടാബ്ലറ്റ് സാന്ദ്രതയിലേക്ക് നയിക്കുന്നു. മാട്രിക്സ് മതിലുകളുടെ ഇലാസ്റ്റിക് രൂപഭേദം കാരണം അമർത്തുന്ന മർദ്ദം നീക്കംചെയ്യുമ്പോൾ, ടാബ്ലെറ്റിന് കാര്യമായ കംപ്രസ്സീവ് സമ്മർദ്ദങ്ങൾ അനുഭവപ്പെടുന്നു, ഇത് പൊടി പിണ്ഡത്തിന്റെ കൈമാറ്റത്തിന് കാരണമാകുന്ന ബാഹ്യ ഘർഷണം കാരണം ടാബ്ലെറ്റിന്റെ അസമമായ സാന്ദ്രത കാരണം അതിന്റെ ദുർബലമായ വിഭാഗങ്ങളിൽ വിള്ളലുകളിലേക്ക് നയിക്കുന്നു. റേഡിയൽ ദിശ.

ടാബ്ലെറ്റ് എജക്ഷൻ സമയത്ത് മാട്രിക്സിന്റെ വശത്തെ പ്രതലത്തിലെ ഘർഷണവും സ്വാധീനിക്കുന്നു. മാത്രമല്ല, മിക്കപ്പോഴും, ടാബ്ലെറ്റിന്റെ ഒരു ഭാഗം മാട്രിക്സിൽ നിന്ന് പുറത്തുപോകുന്ന നിമിഷത്തിലാണ് ഡിലാമിനേഷൻ സംഭവിക്കുന്നത്, കാരണം ഈ സമയത്ത് ടാബ്ലെറ്റിന്റെ ഒരു ഭാഗത്തിന്റെ ഇലാസ്റ്റിക് ആഫ്റ്റർ ഇഫക്റ്റ് മാട്രിക്സിൽ നിന്ന് പുറത്തേക്ക് തള്ളുമ്പോൾ ദൃശ്യമാകും, അതേസമയം മാട്രിക്സിൽ സ്ഥിതിചെയ്യുന്ന ഭാഗം അങ്ങനെയല്ല. എങ്കിലും സ്വതന്ത്രമായി രൂപഭേദം വരുത്താനുള്ള അവസരമുണ്ട്. ടാബ്ലെറ്റിന്റെ വ്യാസത്തിനൊപ്പം അമർത്തുന്ന ശക്തികളുടെ അസമമായ വിതരണം പഞ്ചുകളുടെ ആകൃതിയെ സ്വാധീനിക്കുന്നുവെന്ന് സ്ഥാപിക്കപ്പെട്ടു. ഫ്ലാറ്റ്, നോൺ-ചാംഫെർഡ് പഞ്ചുകൾ ഏറ്റവും ശക്തമായ ഗുളികകൾ ഉത്പാദിപ്പിക്കുന്നു. ഡീപ്-സ്ഫിയർ പഞ്ചുകൾ ഉപയോഗിച്ച് അമർത്തുമ്പോൾ ചിപ്പുകളും ഡിലാമിനേഷനുകളും ഉള്ള ഏറ്റവും കുറഞ്ഞ മോടിയുള്ള ഗുളികകൾ നിരീക്ഷിക്കപ്പെട്ടു. ഒരു ചേമ്പർ ഉള്ള ഫ്ലാറ്റ് പഞ്ചുകളും ഒരു സാധാരണ ഗോളത്തോടുകൂടിയ ഗോളാകൃതിയിലുള്ള പഞ്ചുകളും ഒരു ഇന്റർമീഡിയറ്റ് സ്ഥാനം വഹിക്കുന്നു. അമർത്തുന്ന മർദ്ദം കൂടുന്തോറും വിള്ളലുകളും ഡീലാമിനേഷനുകളും ഉണ്ടാകുന്നതിനുള്ള മുൻവ്യവസ്ഥകൾ കൂടുതലാണ് എന്നതും ശ്രദ്ധിക്കേണ്ടതാണ്.