6 Недоліки Низька біодоступність (порівняно з порошками та ЖЛФ) Недостатня стабільність у певних кліматичних умовах Явище цементації таблеток Неможливість введення хворому у несвідомому станіПодразнююча дія ВР Сильне подразнення слизових оболонок у зоні розчинення та всмоктування

7 Класифікація таблеток 1. За способом виробництва: - Пресовані (власне таблетки) - 98%; -тритураційні 2. За складом: -прості -складні 3. По структурі: -однорідні -каркасні -багатошарові -з покриттям або без нього -ретард (з мікрокапсул) та ін.

8 4. За характером покриття: -Дражовані -Пресовані -Плівкові 5. По області, способу та місцю застосування: -Для внутрішнього (шлункові, сублінгвальні, защічні) -Для зовнішнього (приготування розчинів, вагінальні, ректальні, очні) -Імплантаційні

14 Форма та розмір частинок анізодіаметричні (несиметричні, різновісні). Подовженою форми - довжина значно перевищує поперечні розміри (палички, голки тощо), або пластинчастими, коли довжина і ширина значно більша за товщину (пластинки, лусочки, таблички, листочки тощо).

18 Змочування а) повним змочуванням рідина повністю розтікається по поверхні порошку; б) частковим змочуванням вода частково розтікається на поверхні; в) повним незмочуванням крапля води не розтікається, зберігаючи форму, близьку до сферичної.

20 Технологічні властивості таблетованих матеріалів Фракційний (гранулометричний) склад або розподіл частинок матеріалу по крупності, Визначають методом ситового аналізу ФС залежить: -форми та розміру частинок ФС впливає: -ступінь сипкості порошку -стабільність таблеток -точність дозування ЛВ -якісні характеристики таблеток

21 Насипна маса (щільність) маса одиниці об'єму вільно насипаного матеріалу НМ залежить: -фракційного складу, - вологості, -щільності порошку Визначають шляхом вільного засипання порошку в певний об'єм з наступним ранком зважуванням з точністю до 0,01 г. НМ впливає: - на плинність порошку

23 Пористість - наявність порожнеч між частинками і всередині окремих частинок Чим більша пористість, тим менше речовини поміщається у форму (опр.різницю обсягів до та після вакуумування)

26

27 Випадки прямого пресування Просте пряме пресування Шляхом примусової подачі таблетованого матеріалу з вирви таблеткової машини в матрицю, що вимагає спеціальних пристроїв Пресування з попередньою кристалізацією речовин Пресування з допоміжними речовинами

28 Випадки прямого пресування Пресування з попередньою кристалізацією речовин (кислоти – ацетилсаліцилова та аскорбінова). Пресування з допоміжними речовинами (бромкамфара, гексаметилентетраміну та ПАСК-натрію до складу маси для пресування вводять розпушувальні та антифрикційні речовини)

29 ДОПОМОЖНІ РЕЧОВИНИ У ТЕХНОЛОГІЇ ТАБЛЕТОК Наповнювачі, що застосовуються для надання таблетці певної маси (вміст не нормується) - Крохмаль, глюкоза, сахароза, лактоза, магнію карбонат основний, магнію оксид, натрію хлорид, натрію хлорид, натрію КЦ ), метилцелюлоза (МЦ), натрієва сіль карбоксиметилцелюлози, кальцію карбонат, кальцію фосфат двозаміщений, гліцин, декстрин, амілопектин, ультраамілпектин, сорбіт, маніт, пектин та ін.

30 Нові допоміжні речовини для таблетування: модифікований крохмаль - Starch-1500 (Colocron, США), Таблеттоза (Meggle, Німеччина), сорбіт та «сполучені» кальцію карбонат та сорбіт - Formaxx® CaCO3 70 (Merck KGaA), Повідон 630 BASF, Німеччина), цукроза пресована - Compri Sugar® (Suedzucker AG), сорбіт для прямого пресування - Parteck® SI (Merck KGaA), маніт для прямого пресування -Parteck® M (Merck KGaA), целюлоза мікрокристалічна - Microcel® MC Blanver Farmoquimica Ltda), комбінація лактози моногідрату з двома видами ПВП – Лудіпрес (BASF, Німеччина) та інші. Як дезінтегранти застосовуються: кроскармелозу натрію - Explocel і Solutab® (Blanver Farmoquimica Ltda), натрію гліколят крохмалю (Avebe, Нідерланди) та натрію гліколят крохмалю - Explosol® (Blanver Farmoquimica Ltda).

31 Зв'язувальні речовини вводяться в сухому вигляді або в гранулюючому розчині до складу мас для таблетування при гранулюванні для забезпечення міцності гранул і таблеток (не норм, 1-5%) Вода очищена, спирт етиловий, крохмальний клейстер, цукровий сироп, розчини: карбоксиметилцелюлози КМЦ ), оксіетилцелюлози (ОЕЦ), оксипропілметилцелюлози (ОПМЦ); полівініловий спирт (ПВС), полівінілпіролідон (ПВП), альгінова кислота, натрію альгінат, желатин та ін.

32 Розпушувачі Забезпечують швидке механічне руйнування таблетки в рідкому середовищі 1) набухають - речовини, що розривають таблетку після набухання при контакті з рідиною (не норм). - альгінова кислота та її натрієва сіль, - амілопектин, -ультра амілопектин, -метилцелюлоза (МЦ), - натрієва сіль карбоксиметилцелюлози (Na KMЦ), -мікрокристалічна целюлоза, -агар-агар - полівінілпіролідон (ПВП).

39 Барвники для покращення зовнішнього вигляду та позначення терапевтичної групи ЛВ - індиго (синього кольору), - тартразин (жовтий), -е озин -суміш індиго та тартразину ( зелений колір) - титану діоксид (білий). -природні барвники: хлорофіл, каротиноїди, пофарбовані жиром цукру

46 Суха грануляція 1) Грануляція розмолом - гранули одержують із висушеної таблетованої маси, попередньо зволоженої. Вик. Екцельсіор, вертикальні гранулятори 2) У разі неможливості зволоження - розмелювання брикетів 3) Грануляція плавленням – для речовин, що не руйнуються при температурі плавлення

47

57 Мармерізер Пластина мармерізера Швидкість обертання об/хв Час обкатки 2 хв

65 Вибір форми та розміру таблеток Основна вимога – призначення таблеток та доза ЛВ (дитяча – без гострих країв та кутів, вагінальні – торпедоподібні, кільця) Форма забезпечує структурно-механічні властивості таблеток (міцність) Оптимальне співвідношення висоти та діаметра таблетки – висота 30-40 % від діаметра ОСТ «Таблетки, типи та розміри»

67 Кривошипно-шатунні таблеткові машини Перекладають обертальні рухив поступальні Мало продуктивні М.б.

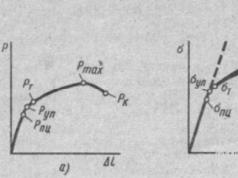

72 Фази процесу таблетування 1. ущільнення-підпресування відбувається зближення та ущільнення частинок матеріалу без деформації за рахунок зміщення частинок щодо один одного та заповнення порожнин. Починається при малих тисках, енергія витрачається на подолання внутрішнього опору

75 Виштовхування Верхній пуансон починає підніматися, нижній слідує за ним і зупиняється точно на зрізі матриці, виштовхуючи таблетку на поверхню столу Швидкість руху верхнього пуансона повинна бути вище нижнього, інакше відбудеться руйнування таблетки У РТМ рухом ротора таблетка підводиться до спеціального ножа у лоток

81 Покриття таблеток оболонками. зовнішній вигляд, механічну щільність, приховати неприємний смак, запах та забруднюючі властивості таблеток, захистити від впливу навколишнього середовища локалізувати або пролонгувати дію лікарської речовини, захистити слизові оболонки ШКТ від руйнівної дії ЛВ

83 Грунтовка проводиться з метою створення на таблетках шорсткої поверхні-базового шару, на якому згодом легко наростити інший шар, який добре триматиметься. Зволожують цукровим сиропом і рівномірно обсипають спочатку борошном, а через 3-4 хв магнію карбонатом основним. Операцію повторюють 2-3 рази.

85 Шліфування. Згладжування поверхонь, шорсткостей, невеликих виступів і щербинок на поверхні оболонок здійснюється в обдукторі, що обертається, невеликою кількістю сиропу цукрового з додаванням 1% желатину. Потім сушать таблетки протягом 3040 хв.

88 Покриття, розчинні в шлунковому соку-діетиламінометилцелюлоза, -бензиламіноцелюлоза, -параамінобензоати цукрів та ацетилцелюлози та ін. Покриття таблеток здійснюється розчинами зазначених речовин в органічних розчинниках: етанолі, ізопропанолі, ацетоні.

89 Покриття, розчинні в кишечнику -ацетилфталілцелюлозу, -метафталілцелюлозу, -полівінілацетатфталат, -фталати декстрину, -лактози, -маніту, -сополімери вінілацетату з кислотами акрилової, метакрилової; -Смоли поліакрилові. Плівкоутворювачі наносять на таблетку у вигляді розчинів в етанолі, ізопропанолі, етилацетаті, ацетоні, толуолі або в сумішах зазначених розчинників.

90 Нерозчинні покриття є плівками з мікропористою структурою. -синтетичних похідних целюлози (етилцелюлози та ацетилцелюлози) Наносять на таблетки у вигляді розчинів в етанолі, ізопропанолі, ацетоні, хлороформі, етилацетаті, толуолі. 92 Нанесення покриттів у псевдозрідженому шарі 95 Фасовка та упаковка таблеток Контурна коміркова упаковка Як термоформована плівка найчастіше застосовується жорсткий непластифікований або слабопластифікований полівінілхлорид, який добре формується і термосклейується з різними матеріалами (фольгою, папером, картоном, покритими термолаковим шаром).

Одержувана пресуванням або формуванням лікарських речовин або суміші лікарських та допоміжних речовин, призначена для внутрішнього або зовнішнього застосування.

Це тверді пористі тіла, що складаються з дрібних твердих частинок, пов'язаних один з одним у точках зіткнення.

Таблетки почали застосовувати близько 150 років тому і в даний час є найпоширенішою лікарською формою. Це пояснюється поруч позитивних якостей:

Повна механізація процесу виготовлення, що забезпечує високу продуктивність, чистоту та гігієнічність таблеток.

Точність дозування лікарських речовин, що вводяться в таблетки.

Портативність /невеликий обсяг/ таблеток, що забезпечує зручність відпустки, зберігання та транспортування ліків.

Хороша безпека лікарських речовин у таблетках та можливість підвищення її для нестійких речовин нанесенням захисних оболонок.

Маскування неприємного смаку, запаху, фарбуючих властивостей лікарських речовин за рахунок нанесення оболонок

Можливість поєднання лікарських речовин, несумісних з фізико- хімічним властивостямв інших лікарських формах.

Локалізація дії лікарської речовини у шлунково-кишковому тракті.

Пролонгування дії лікарських речовин.

Регулювання послідовного всмоктування окремих лікарських речовин із таблетки складного складу- створення багатошарових таблеток.

Поряд з цим таблетки мають деякі недоліки:

При зберіганні таблетки можуть втрачати розпадність (цементуватись) або, навпаки, руйнуватися.

З таблетками в організм вводяться допоміжні речовини, що іноді викликають побічні явища /наприклад, тальк дратує слизові оболонки/.

Окремі лікарські речовини /наприклад, натрію або калію броміди/ утворюють у зоні розчинення концентровані розчини, які можуть спричинити сильне подразнення слизових оболонок.

Пігулки можуть мати різні форми, але найбільш поширеною є кругла форма з плоскою або двоопуклою поверхнею. Діаметр пігулок коливається від 3 до 25 мм. Пігулки з діаметром понад 25 мм називаються брикетами.

2. Класифікація пігулок

1. За способом виробництва:

пресовані - отримують за високих тискахна таблеткових машинах;

тритураційні - отримують формуванням вологих мас шляхом втирання у спеціальні форми з подальшим висушуванням.

пероральні – застосовуються внутрішньо, всмоктуються у шлунку чи кишечнику. Це основна група пігулок;

сублінгвальні - розсмоктуються в роті, лікарські речовини всмоктуються слизовою оболонкою рота;

імплантаційні - імплантують /вшивають/ під шкіру або внутрішньом'язово, забезпечують тривалий лікувальний ефект;

таблетки для екстемпорального виготовлення ін'єкційних розчинів;

таблетки для приготування полоскань, спринцювання та інших розчинів;

таблетки спеціального призначення- уретральні, вагінальні та ректальні.

Точність дозування- не повинно бути відхилень у масі окремих таблеток понад допустимих норм. Крім того, відхилення у вмісті лікарських речовин у таблетці також не повинні перевищувати допустимі норми.

Міцність- таблетки не повинні кришитися при механічних впливах у процесі упаковки, транспортування та зберігання.

Розпадність- таблетки повинні розпадатися (руйнуватись у рідині) у строки, встановлені нормативно-технічною документацією.

Розчинність- Вивільнення (виділення) діючих речовинрідина з таблеток не повинна перевищувати певного часу. Від розчинності залежить швидкість і повнота надходження речовин, що діють в організм (біологічна доступність).

1. Фракційний (гранулометричний) склад.Це розподіл частинок порошку за подрібненістю. Визначення фракційного складу проводять просіюванням порошків через набір сит з подальшим зважуванням кожної фракції та розрахунком їх відсоткового вмісту.

Фракційний склад залежить від форми та розмірів частинок порошку. У більшості речовин частки анізодіаметричні (несиметричні). Вони можуть бути подовженою форми (палички, голки тощо) або пластинчастою (пластинки, лусочки, листочки тощо). Найменша частина лікарських порошків має частинки ізодіаметричні (симетричні) - у формі куба, багатогранника і т.п.

2. Насипна щільність (маса).Маса одиниці об'єму порошку. Виражається у кілограмах на кубічний метр (кг/м3). Розрізняють вільну насипну щільність (мінімальна або аерована) і вібраційну (максимальна) Визначають вільну насипну щільність шляхом засипання порошку в певний об'єм /наприклад, мірний циліндр/ з подальшим зважуванням. Вібраційну щільність насипну визначають, насипаючи навішування порошку в циліндр і заміряючи об'єм після вібраційного ущільнення. Насипна щільність залежить від фракційного складу, вологості, формичастинок, щільності (істинної) та пористості матеріалу.

Під істинною щільністю матеріалу розуміють масу одиниці об'єму за відсутності пор /порожнеч/у речовині.

Насипна щільність впливає сипкість порошків і точність дозування. Вона використовується для розрахунку низки технологічних показників:

а) Коефіцієнт вібраційного ущільнення( K v ) знаходять як відношення різниці щільностей вібраційної (p v) та вільної (р„) до вібраційної щільності:

Чим менше K v тим вище точність дозування.

б) Відносну щільністьрозраховують по відношенню насипної густини до густини /справжнього/ матеріалу у відсотках.

Відносна щільність характеризує частку простору, який займає матеріал порошку. Чим менша відносна щільність, тимбільший об'єм порошку потрібний для отримання таблетки. Це, як правило, знижує продуктивність та точність дозування таблеткової машини.

3. Сипучість (плинність)- комплексний параметр, що характеризує

здатність матеріалу висипатися з ємності під силою власної важкості,

утворюючи безперервний стійкий потік.

Сипучість зростає під впливом наступних факторів: збільшення розміру частинок та насипної щільності, ізодіаметрична форма частинок, зниження міжчасткового та зовнішнього тертя та вологості. При обробці порошків можлива їхня електризація (утворення поверхневих зарядів), що викликає прилипання частинок до робочих поверхонь машин і один до одного, що погіршує сипкість.

Сипучість характеризують в основному 2 параметри:швидкість висипання та кут природного укосу.

Швидкість висипання - маса порошку, що висипається з отвору фіксованого розміру конічної лійки, що вібрує, за одиницю часу (г/с).

При висипанні сипучого матеріалу з вирви на горизонтальну площину він розсипається по ній, набуваючи конусоподібної гірки. Кут між утворюючим конусом іосновою цієї гірки називається кутом природного укосу, що виражається в градусах.

Вальтер М.Б. із співавторами запропоновано класифікацію сипкості матеріалів. Залежно від швидкості висипання та кута природного укосу see матеріали розділені на 6 класів. Хороша сипкість - при швидкості висипання більше 6,5 г/с та вугіллі менше 28°, погана - відповідно менше 2 г/с і більше 45°.

4. Вологовміст (Вологість)- вміст вологи у порошку /грануляті/ у відсотках. Вологість містить великий вплив на сипкість і пресування порошків, тому матеріал, що таблетується, повинен мати оптимальну для кожної речовини вологість.

Вологовміст визначають висушуванням досліджуваного зразка при температурі 100-105°З постійної маси. Цей метод точний, але незручний зеледіння своєї тривалості. Для швидкого визначення використовують метод сушіння інфрачервоними променями (протягом декількох хвилин на експрес-вологомірах).

5. Пресуваність порошків- це здатність до взаємного тяжіння та зчеплення під тиском. Від ступеня прояву цієї здатності залежить міцність таблеток, тому пресування таблеток оцінюють за міцністю таблеток на стиск у Ньютонах (Н) або МегаПаскалях (МПа). Для цього навішування порошку масою 0,3 або 0,5 г пресують у матриці діаметром 9 або 11 мм відповідно при тиску 120 МПа. Пресуемість вважається хорошою, якщо при цьому міцність становить 30-40 Н.

Пресуваність залежить від форми частинок (анізодіаметричні пресуються краще), вологості, внутрішнього тертя, електризації порошків.

6. Сила виштовхування таблеток із матриці.Характеризує тертя та зчеплення між бічною поверхнею таблетки та стінкою матриці. З урахуванням сили виштовхування прогнозують добавку допоміжних речовин.

Сила виштовхування збільшується при великому відсотку дрібної фракції, подрібненні, оптимальній вологості та тиску пресування. Силу виштовхування (F v) визначають Ньютонах і розраховують тиск виштовхування (Р„) в МПа за формулою:

, де

, де

S b - бічна поверхня таблетки, м 2

4. Теоретичні основипресування

Спосіб пресування лікарських порошкових матеріалів відноситься до процесу з'єднання матеріалів у твердій фазі ("холодне зварювання"). Весь процес пресування схематично можна розбити на 3 стадії. Ці стадії взаємопов'язані, але у кожному їх протікають механічні процеси, відмінні друг від друга.

На першій стадії відбувається зближення та ущільнення частинок без деформації за рахунок заповнення порожнин. На другій стадії виникають пружна, пластична та тендітна деформація частинок порошку, взаємне їх ковзання та утворення компактного тіла, що володіє достатньою механічною міцністю. На третій стадії відбувається об'ємне стиск компактного тіла, що утворився.

Вирізняють кілька механізмів поєднання частинок порошку при пресуванні:

Міцний контакт може утворитися внаслідок механічного зачеплення частинок неправильної форми або їх вклинювання в міжчасткові простори. У цьому випадку - чим складніша поверхня частинок, тим міцніше спресована пігулка.

Під впливом тиску пресування відбувається зближення частинок та створюються умови для прояву сил міжмолекулярної та електростатичної взаємодії. Сили міжмолекулярного тяжіння / Вандер-Ваальса / проявляються при зближенні частинок на відстані близько 10 -6 -10 -7 см.

Істотний вплив на процес пресування надає волога, що знаходиться в матеріалі, що пресується. Відповідно до теорії П.А Ребіндера сили міжчасткової взаємодії визначаються наявністю рідких фаз на поверхні твердих частинок. У гідрофільних речовинах адсорбційна вода з товщиною плівки до 3 мкм є щільною та міцно пов'язаною. У цьому випадку таблетки мають найбільшу міцність. Як зменшення, так і збільшення вологості веде дозниження міцності таблеток.

5. Основні групи допоміжних речовин для таблетування

Допоміжні речовини надають таблетованим порошкам необхідні технологічні властивості. Вони впливають не тільки на якість таблеток, а й на біологічну доступність лікарської речовини, тому вибір допоміжних речовин для кожного таблетованого лікарського препаратумає бути науково обґрунтовано.

Усі допоміжні речовини за призначенням поділяють на кілька груп:

Наповнювачі (розріджувачі)- це речовини, що використовуються для надання таблетці певної маси при невеликій дозі діючих речовин. З цією метою часто використовують сахарозу, лактозу, глюкозу, натрію хлорид, магнію карбонат основний та інших. З метою поліпшення біодоступності важко розчинних і гидрофобных лікарських речовин застосовують, переважно, водорозчинні розріджувачі.

Зв'язувальні речовинизастосовуються для гранулювання та забезпечення необхідної міцності гранул та таблеток. З цією метою застосовують воду, етиловий спирт, розчини желатину, крохмалю, цукру, натрію альгінату , природних камедей, похідних целюлози (МЦ, NaKMLJ, ОПМЦ), полівінілпіролідону (ПВП) та ін. При додаванні речовин цієї групи необхідно враховувати можливість погіршення розпаду таблеток і швидкості.

Розпушувачізастосовують для забезпечення необхідної розпаду таблеток або розчинення лікарських речовин. За механізмом дії розпушувачі поділяються на три групи:

б) Покращують змочуваність та водопроникність- крохмаль, твін-80 та ін.

в) Газоутворюючі речовини:суміш лимонної та винної кислот з натрію гідрокарбонатом або кальцію карбонатом - при розчиненні компоненти суміші виділяють діоксид вуглецю та розривають таблетку.

4. Ковзаючі та змащувальні(Антифрикційні та антиадгезійні) речовини - зменшують тертя частинок один з одним і з поверхнями прес-інструменту. Ці речовини використовують як найменших порошків.

а) Ковзаючі - покращують сипкість таблетуючих сумішей. Це крохмаль, тальк, аеросил, поліетиленоксид 400.

5) Змащувальні - знижують силу виштовхування таблеток із матриць. До цієї групи відноситься стеаринова кислота і її солі, тальк, вуглеводні, поліетиленоксид 4000.

Крім того, перераховані вище речовини (обидві групи) запобігають налипання порошків на пуансони і стінки матриць і знімають електростатичні заряди з поверхні частинок.

Барвникидодають до складу таблеток для покращення зовнішнього вигляду або позначення терапевтичної групи. З цією метою використовують: титану діоксид (білий пігмент), індигокармін (синій), кислотний червоний 2С, тропеолін 0 (жовтий), руберозум (червоний), флаворозум (жовтий), церулезум (синій) та ін.

Коригенти- речовини, що застосовуються для покращення смаку та запаху. Для цих цілей використовують цукри, ванілін, какао та ін.

6. Технологія пігулок

Найбільш поширені три технологічні схеми отримання таблеток: із застосуванням вологого, сухого гранулювання та пряме пресування.

Технологічний процес складається з наступних стадій:

1. Підготовка лікарських та допоміжних речовин.

відважування (відмірювання);

подрібнення;

просіювання;

Змішування порошків.

Гранулювання (стадія відсутня при прямому пресуванні).

Пресування.

Покриття таблеток оболонками (стадія може бути відсутнім).

Оцінка якості.

Упакування, маркування.

Найбільш вигідно пряме пресування(без стадії гранулювання), але для цього процесу пресовані порошки повинні мати оптимальні технологічні властивості. Такими характеристиками має лише невелика кількість негранульованих порошків, таких як хлорид натрію, калію йодид, натрію бромід та ін.

Одним з методів підготовки лікарських речовин до прямого) пресування є спрямована кристалізація. Метод у тому. що шляхом підбору певних умов кристалізації одержують кристалічні порошки з оптимальними технологічними властивостями.

Технологічні характеристики деяких лікарських порошків можна покращити підбором допоміжних речовин. Однак, більша частина лікарських речовин потребує більш складної підготовки-гранулювання.

Гранулювання- це процес перетворення порошкоподібного матеріалу на частинки (зерна) певної величини. Розрізняють: 1) вологе гранулювання (із зволоженням порошку перед/або у процесі гранулювання) та 2) сухе гранулювання.

6.1. Вологе гранулювання

Вологе гланулюванняможе виконуватися з продавлювання (протирання) вологих мас; у зваженому (псевдозрідженому) шарі або розпилювальним висушуванням.

Вологе гранулювання з продавлювання складається з наступних послідовних операцій: змішування лікарських та допоміжних речовин; перемішування порошків з гранулюючими рідинами; протирання (продавлювання) зволожених мас через сита; сушіння та опудрювання.

Операції змішування та зволоження зазвичай поєднують і проводять у змішувачах. Протирання зволожених мас через сита здійснюють за допомогою грануляторів (протиральних машин).

Отримані гранули сушать у сушарках різних типів. Найбільш перспективне сушіння в псевдозрідженому шарі. Псевдозріджений шар порошку (гранулята) утворюється в камері з несправжнім (перфорованим) дном, через яке проходить гаряче повітря з великим натиском. Основні її переваги – висока інтенсивність процесу, зменшення питомих енергетичних витрат, можливість повної автоматизації процесу, збереження сипкості продукту. Пензенським заводом "Дезхімоустаткування" випускаються сушарки цього типу СП-30, СП-60, СП-100.

У деяких апаратах операції гранулювання та сушіння поєднані. Для лікарських речовин, що не витримують контакту з металом сіток у вологому стані, використовується також зволоження мас з подальшим сушінням і розмолом в "крупку".

Пудрювання грануляту здійснюється вільним нанесенням тонкоподрібнених речовин (ковзаючих, змащувальних, розпушувальних) на поверхню гранул. Пудрювання грануляту проводять зазвичай у змішувачах.

Гранулювання у зваженому (псевдозрідженому) шарідозволяє поєднати операції змішування, гранулювання, сушіння та опудрювання в одному апараті. Гранулювання в псевдозрідженому шарі матеріалу полягає в змішуванні порошків у зваженому шарі з подальшим їх зволоженням гранулюючою рідиною при перемішуванні. Для гранулювання використовують сушарки-гранулятори типу СГ-30, СГ-60.

Гранулювання розпилювальним висушуванням.Сутність цього методу полягає в тому, що розчин або водна суспензія розпорошується форсунками в сушильній камері, через яку проходить нагріте повітря. При розпорошенні утворюється велика кількість крапель. Краплі швидко втрачають вологу за рахунок великої поверхні. У цьому утворюються сферичні гранули. Цей метод доцільний для термолабільних речовин, оскільки контакт із гарячим повітрям у разі мінімальний.

Сухе (пресоване) гранулювання- це ущільнення порошків або їх сумішей у спеціальних грануляторах без зволоження для одержання міцних гранул. Цей спосіб зазвичай використовується в тих випадках, коли лікарська речовина розкладається в присутності води.

Сухе гранулювання здійснюють:

брикетуванням,

плавленням ,

безпосередньо формуванням гранул (прес-гранулювання).

Брикетуванняпроводять на брикетувальних машинах або

Фірмою "ХУТТ" (Німеччина) запропоновано ряд гранулоформуючих машин, в яких суміш порошків ущільнюється одразу до отримання гранул.

Для підвищення сипкості гранул їх обкатують до сферичної форми у спеціальному апараті-мармерізері.

Пресування(Власне таблетування) здійснюється за допомогою спеціальних пресів - таблеткових машин.

Основними частинами таблеткової машинибудь-якої системи є спресовують поршні - пуансони і матриці з отворами - гніздами. Нижній пуансон входить в отвір матриці, залишаючи певний простір, в який насипається маса, що таблетується. Після цього верхній пуансон опускається та спресовує масу. Потім верхній пуансон піднімається, а за ним піднімається і нижній, виштовхуючи готову таблетку.

Для таблетування використовуються два типи таблеткових машин: КТМ – кривошипні (ексцентрикові)і РТМ - роторні (револьверні чи карусельні).У машин типу КТМ матриця нерухома, рухається пристрій для завантаження при заповненні матриць. У машин типу РТМ матриці рухаються разом з матричним столом, нерухомий завантажувальний вузол (живильник з лійкою). Машини відрізняються і за механізмом пресування. У КТМ нижній пуансон нерухомий, пресування здійснюється верхнім пуансоном різко ударний тип. У РТМ пресування здійснюється плавно, обома пуансонами, з попереднім підпресуванням. Тому якість таблеток, отриманих на РТМ, вища.

Машини типу КТМ малопродуктивні та використовуються обмежено. Основне поширення набули машини типу РТМ із продуктивністю до 500 тис. таблеток на годину.

Пігулкові машини виробляються фірмами:"Кіліан" і "Фетте" (Німеччина), "Манесті" (Англія), "Стоке" (США) та ін. У Росії широкого поширення набули машини виробництва МНВО "Мінмедбіоспеітехобладнання" та НВО "Прогрес" м. Санкт-Петербурга. Влаштування машин типу РТМ, та типу КТМ-в підручнику Муравйова І.А., С. 358.

Сучасні таблеткові машини типу РТМ - це складні пристрої з живильниками вібраційного типу, вакуумною подачею порошків матриці, що забезпечують однорідність дозування. Вони, як правило, мають автоматичний контроль маси таблеток та тиску пресування. Конструкція машин забезпечує вибухобезпечність. Для видалення з поверхні пігулок, що виходять з пресу, пилових фракцій застосовують знепилювачі.

Готові таблетки надходять на фасування або покривають оболонками.

7. Покриття таблеток оболонками

Термін "покриття" для таблеток має подвійний зміст: їм позначають як саму оболонку, так і процес її нанесення на ядро. Як структурний елемент лікарської форми покриття таблеток (оболонка) виконує дві основні функції: захисну та терапевтичну.

При цьому досягаються такі цілі:

Захист вмісту таблеток від несприятливих факторів зовнішнього середовища(світла, вологи, кисню, вуглекислоти, механічних впливів, травних ферментів тощо).

Корекція властивостей таблеток (смаку, запаху, кольору, міцності, властивостей, що забруднюють, зовнішнього вигляду).

Зміна терапевтичного ефекту (пролонгування, локалізація, пом'якшення подразнюючої дії лікарських речовин).

За структурою та способом нанесення таблеткові покриття поділяють на три групи:

дражовані / "цукрові" /;

плівкові;

пресовані;

Плівкові покриттянаносять або обприскуванням (пульверизацією) розчином, що покриває в дражувальному котлі або псевдозрідженому шарі, або зануренням в розчин плівкоутворювача (почергове макання ядер на вакуумфіксованих пластинах або в установці відцентрової дії) з подальшою сушінням.

Пресовані покриттянаносять тільки одним способом напресування на спеціальних таблеткових машинах подвійного пресування.

Покриття таблеток оболонками є однією із стадій у загальній технологічній схемі таблетування. При цьому готові таблетки (зазвичай двоопуклої форми) виконують роль напівпродуктів, тобто. ядер, куди наносять оболонку. Залежно від способу нанесення та виду оболонки є деякі відмінності у кількості та виконанні технологічних операцій.

7.1. Дражовані покриття

Нанесення "цукрової" оболонки проводять традиційним (з операцією тестування) та суспензійним методами.

Традиційний варіантскладається з кількох додаткових операцій: грунтовка (обволікання), настоювання (тестування), шліфування (згладжування) та глянсування (глянцування). Для грунтовки ядра таблеток у обдукторі, що обертається, зволожують цукровим сиропом і обсипають борошном до рівномірного обволікання поверхні таблеток (3-4 хвилини). Потім клейкий шар зневоднюють обсипанням магнію карбонату основним або його сумішами з борошном та цукровою пудрою, запобігаючи зволоженню таблеток та втраті їх міцності. Через 25-30 хвилин масу підсушують гарячим повітрям і повторюють усі операції до 4-х разів.

При тестуванні на загрунтовані ядра нашаровують борошняне тісто - суміш борошна і цукрового сиропу (спочатку - з основним обсипанням магнію карбонатом, потім -без нього) з обов'язковим просушуванням кожного шару. Усього проводять до 14-ти нашарування (або до подвоєння маси таблетки з оболонкою).

Шліфування оболонки з метою видалення нерівностей і шорсткостей проводять після розм'якшення поверхні цукровим сиропом з додаванням 1% желатину шляхом обкатки в обдукторі.

Тому прогресивнішим способом дражування став суспензійний варіант.

Суспензійний варіант,коли нашаровування ведуть з форсунки або поливом суспензії карбонату магнію основного на цукровому сиропі з добавками ВМС, аеросилу, діоксиду титану, тальку. Процес покриття оболонкою скорочується у 6-8 разів.

Незалежно від варіанта дражування процес покриття завершується операцією глянсування / глянсування /. Масою для глянцю є розплави воску з рослинними оліями, розплави масла какао або спермацетова емульсія, що вводяться в прогріту масу покритих таблеток на останньому етапі дражування. Глянець можна отримати і в окремому обдукторі, стінки якого вкриті шаром воску або глянцевої маси. Глянцівка не тільки покращує зовнішній вигляд дражованих покриттів, але також надає деяку вологозахисну оболонку та полегшує проковтування таблеток з таким покриттям.

Переваги дражованих покриттів:

чудовий товарний вигляд;

легкість проковтування;

доступність обладнання, матеріалів та технології;

швидкість вивільнення лікарських речовин.

Недоліки дражованих покриттів:

тривалість процесу;

небезпека гідролітичної та теплової деструкції діючих речовин;

суттєве збільшення маси (до подвоєння).

Нанесення тонкої захисної плівки на таблетки з розчину плівкоутворювача з подальшим видаленням розчинника можливе:

1. пошаровим напиленням у дражувальному котлі,

2. у псевдокиплячому шарі,

3. зануренням у плівкоутворюючий розчин ядер у полі відцентрових сил з підсушуванням у струмі теплоносія при вільному падінні таблеток.

Загальними операціями при нанесенні плівкового покриття (незалежно від способу та апаратури) служать галтування (згладжування гострих кромок на ядрах) та знепилення за допомогою повітряного струменя, вакууму або відсіювання. Цим забезпечується рівномірність товщини оболонки на всій поверхні таблеток.

Власне нанесення покриттів на ядра проводять найчастіше багаторазовим періодичним обприскуванням таблеток розчином плівкоутворювача з форсунки в дражувальному котлі або в установці псевдокиплячого шару (з сушінням, що чергується, або без неї).

Залежно від типу розчинника плівкоутворювача змінюються деякі операції процесу (стадії) покриття та обладнання. Так, при використанні органічних розчинників (ацетон, метиленхлорид, хлороформ-етанол, етилацетат-ізопропанол) зазвичай не потрібно підвищена температурадля сушіння, але виникає необхідність операції уловлювання та регенерації парів розчинників. Тому використовують установки із замкнутим циклом (наприклад, УЗЦ-25).

При використанні водних розчинівплівкоутворювачів виникає інша проблема: захист ядер від зволоження на першому етапі покриття. Для цього поверхню ядер гідрофобізують оліями після знепилення.

Метод занурення використовується дуже рідко. Відомий його історичний варіант почергового макання ядер, зафіксованих вакуумом на перфорованих пластинах з наступним сушінням. Сучасна модифікація методу занурення в апараті відцентрової дії описано у підручнику під ред. Л.А, Іванової.

Переваги плівкових покриттів:

реалізація всіх цілей нанесення оболонок;

мала відносна маса (3-5%);

швидкість нанесення (2-6 год).

Недоліки плівкових покриттів:

великі концентрації парів органічних розчинників у повітрі (необхідність уловлювання чи знешкодження їх)

обмежений вибір плівкоутворювачів.

Цей вид покриттів з'явився завдяки застосуванню пігулкових машин подвійного пресування, що є здвоєним роторним агрегатом з синхронною передавальною каруселлю (транспортний ротор). Англійська машина типу "Драйкот" (фірми "Манесті") має два 16-ти пуансонних ротора, вітчизняна РТМ-24 - два 24-х гніздових ротора. Продуктивність машин-10-60 тис. таблеток на годину.

На одному роторі пресують ядра, що передаються транспортною каруселлю з пристроями, що центрують, на другий ротор для напресування оболонки. Покриття формується у два прийоми: спочатку в гніздо матриці надходить гранулят для нижньої частини оболонки; потім передавальної каруселлю туди центрується і подається ядро з невеликим впресуванням гранулят; після подачі у простір над таблеткою другої порції грануляту покриття пресується остаточно верхнім та нижнім пуансонами. Переваги пресованих покриттів:

повна автоматизація процесу;

швидкість нанесення;

відсутність впливу на ядро температури та розчинника.

Недоліки пресованих покриттів:

висока пористість і тому мала вологозахищеність;

Таблетки, вкриті оболонками, передаються далі на фасування та упаковку.

8. Тритураційні таблетки

Тритураційними називаються таблетки, що формуються з зволоженої маси шляхом втирання її в спеціальну форму з подальшим сушінням. Вони виготовляються в тих випадках, коли необхідно отримати мікротаблетки (діаметр 1-2 мм) або якщо при пресуванні може відбутися зміна лікарської речовини. Наприклад, таблетки нітрогліцерину отримують як тритураційні, щоб уникнути вибуху при впливі на нітрогліцерин високого тиску.

Тритураційні таблетки отримують з тонко подрібнених лікарських та допоміжних речовин. Суміш зволожують та втирають у пластину-матрицю з великою кількістю отворів. Потім за допомогою пуансонів таблетки виштовхуються із матриць і сушаться. Інакше спосіб) сушіння таблеток здійснюється безпосередньо в матрицях.

Тритураційні таблетки швидко і легко розчиняються у воді, так як вони мають пористу структуру і в них відсутні допоміжні речовини, що не розчиняються. Тому ці пігулки перспективні для приготування. очних крапельта ін'єкційних розчинів.

9. Оцінка якості таблеток

Широке поширення таблеток завдяки ряду переваг перед іншими лікарськими формами вимагає стандартизації за багатьма параметрами. Усі показники якості таблеток умовно поділяють на фізичні, хімічні та бактеріологічні. До фізичних показників якостітаблеток відносять:

геометричні (форма, вид поверхні, наявність фаски, відношення товщини до діаметра тощо);

власне фізичні (маса, точність дозування маси, показники міцності, пористості, об'ємної густини);

зовнішній вигляд (забарвленість, плямистість, збереження форми та поверхні, наявність знаків та написів, вигляд та структура зламу по діаметру;

відсутність механічних включень.

сталість хімічного складу (відповідність кількісного змісту пропису, однорідність дозування, стабільність при зберіганні, термін придатності);

розчинність та розпадність;

фармокологічні показники активності лікарських речовин (період напіввиведення, константа елімінації, ступінь біологічної доступності тощо)

стерильність (імплантаційних та для ін'єкцій);

відсутність мікрофлори кишкової групи;

гранична обсіменіння сапрофітами та грибами.

Більшістю фармакопеї світу прийнято такі основні вимоги до якості таблеток:

зовнішній вигляд;

достатня міцність;

розпадність та розчинність;

Мікробіологічна чистота.

Загальна стаття ДФ XI нормує:

форму таблеток (кругла чи інша):

характер поверхні (плоска або двоопукла, гладка і однорідна, з написами, позначеннями, ризиками);

граничні кількості ковзних та змащувальних добавок;

Найбільш поширені три технологічні схеми отримання таблеток: із застосуванням вологого або сухого гранулювання та пряме пресування.

Основні стадії процесу виробництва таблеток такі:

- - зважування, після якого сировина надходить на просіювання за допомогою просіювачів вібраційного принципу дії;

- - Гранулювання;

- - калібрація;

- - Пресування з отриманням таблеток;

- - Розфасовка в блістери.

- - Упаковка.

Підготовка вихідних матеріалів до таблетування зводиться до їх розчинення та розвішування.

Зважування сировини здійснюється у витяжних шафах з аспірацією. Після зважування сировина надходить на просіювання за допомогою просіювачів вібраційного принципу.

Змішування. Складові таблеткову суміш лікарські та допоміжні речовини необхідно ретельно змішувати для рівномірного розподілуїх у загальній масі. Отримання однорідної за складом таблеткової суміші є дуже важливою і складною технологічною операцією. У зв'язку з тим, що порошки мають різні фізико-хімічні властивості: дисперсність, насипна щільність, вологість, плинність та ін. На цій стадії використовують змішувачі періодичної дії лопатевого типу, форма лопат може бути різною, але найчастіше черв'ячна або зетообразной. Часто також змішування проводять у грануляторі.

Гранулювання. Це процес перетворення порошкоподібного матеріалу на зерна певної величини, що необхідно для поліпшення сипкості таблетованої суміші та запобігання її розшаровування. Гранулювання може бути "вологим" та "сухим". Перший вид гранулювання пов'язаний із використанням рідин - розчинів допоміжних речовин; при сухому гранульуванні за допомогою змочувальних рідин або не вдаються, або використовують їх лише на одній певній стадії підготовки матеріалу до таблетування.

Вологе гранулювання складається з наступних операцій:

- - подрібнення речовин у тонкий порошок;

- - Зволоження порошку розчином зв'язувальних речовин;

- - протирання отриманої маси через сито;

- - висушування та обробки грануляту.

Подрібнення. Зазвичай операції змішування та рівномірного зволоження порошкоподібної суміші різними гранулирующими розчинами поєднують і проводять в одному змішувачі. Іноді в одному апараті поєднуються операції змішування та гранулювання (високошвидкісні змішувачі – гранулятори). Змішування забезпечується за рахунок енергійного примусового кругового перемішування частинок та зіштовхування їх один з одним. Процес перемішування для отримання однорідної за складом суміші триває 3 - 5хв. Потім до попередньо змішуваного порошку змішувач подається гранулююча рідина, і суміш перемішується ще 3 - 10хв. Після завершення процесу гранулювання відкривають розвантажувальний клапан і при повільному обертанні скребка готовий продукт висипається. Застосовується ще інша конструкція апарату для поєднання операцій змішування та гранулювання - відцентровий змішувач - гранулятор.

Зволоження. Як зв'язувальні речовини рекомендують застосовувати воду, спирт, цукровий сироп, розчин желатину і 5% крохмальний клейстер. Необхідну кількість зв'язувальних речовин встановлюють дослідним шляхом для кожної маси, що таблетується. Для цього щоб порошок взагалі гранулювався, він повинен бути зволожений до певної міри. Про достатність зволоження судять так: невелика кількість маси (0,5 - 1г) стискають між великим і вказівним пальцем: "коржик", що утворився, не повинен прилипати до пальців (надмірне зволоження) і розсипатися при падінні з висоти 15 - 20см (недостатнє зволоження). Зволоження проводять у змішувачі з S (сигма) - образними лопатями, які обертаються з різною швидкістю: передня - зі швидкістю 17 - 24об/хв, а задня - 8 - 11об/хв, лопаті можуть обертатися у зворотний бік. Для спорожнення змішувача корпус його перекидають і виштовхують масу за допомогою лопатей.

Протирання (власне гранулювання). Гранулювання проводять шляхом протирання отриманої маси через сито 3 - 5мм (№ 20, 40 і 50). Застосовують пробивні сита з нержавіючої сталі, латуні або бронзи. Не допускається вживання тканинних дротяних сит, щоб уникнути попадання в таблеткову масу уривків дроту. Протирання виробляють за допомогою спеціальних протирочних машин – грануляторів. У вертикальний перфорований циліндр насипають гранульовану масу і протирають через отвори за допомогою лопатей.

Висушування та обробка гранул. Отримані ранули розсипають тонким шаром на піддонах і іноді підсушують на повітрі при кімнатній температурі, але частіше при температуре30 - 40? C у сушильних шафах чи сушильних приміщеннях. Залишкова вологість у гранулах не повинна перевищувати 2%.

У порівнянні з сушінням в сушильних шафах, які є малопродуктивними і в яких тривалість сушіння досягає 20 - 24 години, більш перспективною вважається сушіння гранул у киплячому (псевдозрідженому) шарі. Основними її перевагами є: - Висока інтенсивність процесу; зменшення питомих енергетичних витрат; можливість повної автоматизації процесу.

Але вершиною технічної досконалості і найперспективнішим служить апарат, у якому поєднані операції змішування, гранулювання, сушіння та опудрювання. Це добре відомі апарати СГ-30 та Сг-60, розроблені Ленінградським НВО "Прогрес".

Якщо операції вологого гранулювання виконуються в окремих апаратах, то після сушіння гранул слід операція сухого гранулювання. Після висушування гранулят не являє собою рівномірної маси і часто містить грудки з гранул, що злиплися. Тому гранулят повторно надходить у протирочну машину. Після цього від грануляту відсіюють пил, що утворився.

Оскільки гранули, отримані після сухої грануляції, мають шорстку поверхню, що ускладнює надалі їх висипання із завантажувальної воронки в процесі таблетування, а крім цього, гранули можуть прилипати до матриці та пуансонів таблетпреса, що викликає, крім порушення ваги, вади в таблетках, вдаються до операції "опудрювання" грануляту. Ця операція здійснюється вільним нанесенням тонко подрібнених речовин на поверхню гранул. Шляхом опудрювання в таблетмасу вводять речовини, що ковзають і розпушують.

Сухе гранульування. У деяких випадках, якщо лікарська речовина розкладається у присутності води, вдаються до сухого гранульування. Для цього з порошку пресують брикети, які розмелюють, отримуючи крупку. Після відсіювання від пилу крупку таблетують. В даний час під сухим гранулюванням розуміють метод, при якому порошкоподібний матеріал піддають первісному ущільненню (пресуванню) і отримують гранулят, який потім таблетують вторинне ущільнення. При початковому ущільненні в масу вводять сухі речовини, що склеюють (МЦ, КМЦ, ПЕО), що забезпечують під тиском зчеплення частинок як гідрофільних, так і гідрофобних речовин. Доведено придатність для сухого гранулювання ПЕО у поєднанні з крохмалем та тальком. При використанні одного ПЕО маса прилипає до пуансонів.

Пресування (власне таблетування). Це процес утворення таблеток із гранульованого або порошкоподібного матеріалу під дією тиску. У сучасному фармацевтичному виробництві таблетування здійснюється на спеціальних пресах – роторних таблеткових машинах (РТМ). Пресування на таблеткових машинах здійснюється прес-інструментом, що складається з матриці та двох пуансонів.

Технологічний цикл таблетування на РТМ складається з низки послідовних операцій: дозування матеріалу, пресування (освіта таблетки), її виштовхування та скидання. Всі ці операції здійснюються автоматично одна за одною за допомогою відповідних виконавчих механізмів.

Пряме пресування. Це процес пресування негранульованих порошків. Пряме пресування дозволяє виключити 3 - 4 технологічні операції і, таким чином, має перевагу перед таблетуванням з попереднім гранулюванням порошків. Однак, незважаючи на переваги, пряме пресування повільно впроваджується у виробництво.

Це пояснюється тим, що для продуктивної роботи таблеткових машин пресований матеріал повинен володіти оптимальними технологічними характеристиками (сипкістю, пресуванням, вологістю та ін.) Такими характеристиками має лише невелика кількість не гранульованих порошків - натрію хлорид, калію йодид, натрію та амонію бромід, гексо бромкамфара та ін речовини, що мають ізометричну форм частинок приблизно однакового гранулометричного складу, що не містять великої кількості дрібних фракцій. Вони добре пресуються.

Одним із методів підготовки лікарських речовин до прямого пресування є спрямована кристалізація - домагаються отримання таблетованої речовини в кристалах заданої сипкості, пресування та вологості шляхом особливих умовкристалізації. Цим методом одержують ацетилсаліцилову кислотута аскорбінову кислоту.

Широке використання прямого пресування може бути забезпечене підвищенням сипкості негранульованих порошків, якісним змішуванням сухих лікарських та допоміжних речовин, зменшенням схильності до розшарування речовин.

Знепилювання. Для видалення з поверхні таблеток, що виходять з пресу, пилових фракцій застосовують обезпилювачі. Пігулки проходять через перфорований барабан, що обертається, і очищаються від пилу, який відсмоктується пилососом.

Після виробництва таблеток слідує стадія їх упаковки в блістери на блістерних машинах і розфасовка. На великих виробництвах блістерні і картонажні машини (останні включають також фальмашину і маркировщик) поєднані в єдиний технологічний цикл. Виробники блістерних машин комплектують додатковим обладнанням свої машини та постачають готову лінію замовнику. На малопродуктивних і пілотних виробництвах можливе виконання низки операцій на ручну, у зв'язку з цим у роботі наведено приклади можливості закупівлі окремих елементів устаткування.

Найбільш поширені три технологічні схеми отримання таблеток: із застосуванням вологого або сухого гранулювання та пряме пресування.

Підготовка вихідних матеріалів до таблетуваннязводиться до їх розчинення та розвішування. Зважування сировини здійснюється у витяжних шафах з аспірацією. Після зважування сировина надходить на просіювання за допомогою просіювачів вібраційного принципу дії.

Змішування

Складові таблеткову сумішлікарської та допоміжної речовини необхідно ретельно змішувати для рівномірного розподілу їх у загальній масі. Отримання однорідної за складом таблеткової суміші є дуже важливою і складною технологічною операцією. У зв'язку з тим, що порошки мають різні фізико-хімічні властивості: дисперсність, насипна щільність, вологість, плинність та ін. На цій стадії використовують змішувачі періодичної дії лопатевого типу, форма лопат може бути різною, але найчастіше черв'ячна або зетообразной.

Гранулювання

Це процес перетворення порошкоподібного матеріалу на зерна певної величини, що необхідно для поліпшення сипкості таблетованої суміші та запобігання її розшаровування. Гранулювання може бути «вологим» та «сухим».

Вологе гранулюванняпов'язане з використанням рідин – розчинів допоміжних речовин;

При сухому гранулюваннідо допомоги змочують рідин або не вдаються, або використовують їх лише на одній певній стадії підготовки матеріалу до таблетування.

Вологе гранулювання складається з наступних операцій:

- Подрібнення. Цю операцію зазвичай проводять у кульових млинах. Порошок просівають через сито.

- Зволоження. Як зв'язувальні речовини рекомендують застосовувати воду, спирт, цукровий сироп, розчин желатину і 5% крохмальний клейстер. Необхідну кількість зв'язувальних речовин встановлюють дослідним шляхом для кожної маси, що таблетується. Для цього щоб порошок взагалі гранулювався, він повинен бути зволожений до певної міри. Про достатність зволоження судять так: невелика кількість маси (0,5 – 1г) стискають між великим та вказівним пальцем; «коржик», що утворився, не повинен прилипати до пальців (надмірне зволоження) і розсипатися при падінні з висоти 15 – 20 см (недостатнє зволоження). Зволоження проводять у змішувачі з S (сигма) – образними лопатями, що обертаються з різною швидкістю: передня – зі швидкістю 17 – 24об/хв, а задня – 8 – 11об/хв, лопаті можуть обертатися у зворотний бік. Для спорожнення змішувача корпус його перекидають і виштовхують масу за допомогою лопатей.

- Протирання (власне гранулювання). Гранулювання проводять шляхом протирання отриманої маси через сито 3 – 5мм (№ 20, 40 та 50). Застосовують пробивні сита з нержавіючої сталі, латуні або бронзи. Не допускається вживання тканинних дротяних сит, щоб уникнути попадання в таблеткову масу уривків дроту. Протирання роблять за допомогою спеціальних протирочних машин – грануляторів. У вертикальний перфорований циліндр насипають гранульовану масу і протирають через отвори за допомогою лопатей.

- Висушування та обробка гранул. Отримані ранули розсипають тонким шаром на піддонах і іноді підсушують на повітрі при кімнатній температурі, але частіше при температурі 30 - 40 ° C в сушильних шафах або сушильних приміщеннях. Залишкова вологість у гранулах не повинна перевищувати 2%.

Це ми розглянули операції методу вологого гранулювання шляхом протирання чи продавлювання. Зазвичай операції змішування та рівномірного зволоження порошкоподібної суміші різними гранулирующими розчинами поєднують і проводять в одному змішувачі. Іноді в одному апараті поєднуються операції змішування та гранулювання (високошвидкісні змішувачі – гранулятори). Змішування забезпечується за рахунок енергійного примусового кругового перемішування частинок та зіштовхування їх один з одним. Процес перемішування для отримання однорідної за складом суміші триває 3 - 5". Потім до попередньо змішуваного порошку змішувач подається гранулююча рідина, і суміш перемішується ще 3 - 10". Після завершення процесу гранулювання відкривають розвантажувальний клапан і при повільному обертанні скребка готовий продукт висипається. Інша конструкція апарату для суміщення операцій змішування та гранулювання – відцентровий змішувач – гранулятор.

У порівнянні з сушінням в сушильних шафах, які є малопродуктивними і в яких тривалість сушіння досягає 20 - 24 години, більш перспективною вважається сушіння гранул у киплячому (псевдозрідженому) шарі. Основними її перевагами є: - Висока інтенсивність процесу; зменшення питомих енергетичних витрат; можливість повної автоматизації процесу.

Якщо операції вологого гранулювання виконуються в окремих апаратах, то після сушіння гранул слід операція сухого гранулювання. Після висушування гранулят не являє собою рівномірної маси і часто містить грудки з гранул, що злиплися. Тому гранулят повторно надходить у протирочну машину. Після цього від грануляту відсіюють пил, що утворився.

Оскільки гранули, отримані після сухої грануляції, мають шорстку поверхню, що ускладнює надалі їх висипання із завантажувальної воронки в процесі таблетування, а крім цього, гранули можуть прилипати до матриці та пуансонів таблетпреса, що викликає, крім порушення ваги, вади в таблетках, вдаються до операції "опудрювання" грануляту. Ця операція здійснюється вільним нанесенням тонко подрібнених речовин на поверхню гранул. Шляхом опудрювання в таблетмасу вводять речовини, що ковзають і розпушують.

Сухе гранулювання

У деяких випадках, якщо лікарська речовина розкладається у присутності води, вдаються до сухого гранульування. Для цього з порошку пресують брикети, які розмелюють, отримуючи крупку. Після відсіювання від пилу крупку таблетують. В даний час під сухим гранулюванням розуміють метод, при якому порошкоподібний матеріал піддають первинному ущільненню (пресуванню) і отримують гранулят, який потім таблетують вторинне ущільнення. При початковому ущільненні в масу вводять сухі речовини, що склеюють (МЦ, КМЦ, ПЕО), що забезпечують під тиском зчеплення частинок як гідрофільних, так і гідрофобних речовин. Доведено придатність для сухого гранулювання ПЕО у поєднанні з крохмалем та тальком. При використанні одного ПЕО маса прилипає до пуансонів.

Пресування

Це процес утворення таблеток з гранульованого або порошкоподібного матеріалупід впливом тиску. У сучасному фармацевтичному виробництві таблетування складає спеціальних пресах – роторних таблеткових машинах (РТМ). Пресування на таблеткових машинах здійснюється прес - інструментом, що складається з матриці та двох пуансонів.

Технологічний цикл таблетування на РТМ складається з низки послідовних операцій: дозування матеріалу, пресування (освіта таблетки), її виштовхування та скидання. Всі ці операції здійснюються автоматично одна за одною за допомогою відповідних виконавчих механізмів.

Пряме пресування

Це процес пресування негранульованих порошків. Пряме пресування дозволяє виключити 3 - 4 технологічні операції і, таким чином, має перевагу перед таблетуванням з попереднім гранулюванням порошків. Однак, незважаючи на переваги, пряме пресування повільно впроваджується у виробництво. Це пояснюється тим, що для продуктивної роботи таблеткових машин пресований матеріал повинен володіти оптимальними технологічними характеристиками (сипкістю, пресуемостью, вологістю та ін.). бромкамфара та ін речовини, що мають ізометричну форм частинок приблизно однакового гранулометричного складу, що не містять великої кількості дрібних фракцій. Вони добре пресуються.

Одним із методів підготовки лікарських речовин до прямого пресування є спрямована кристалізація – домагаються отримання таблетованої речовини в кристалах заданої сипкості, пресування та вологості шляхом особливих умов кристалізації. Цим методом одержують ацетилсаліцилову кислоту та аскорбінову кислоту.

Широке використання прямого пресування може бути забезпечене підвищенням сипкості негранульованих порошків, якісним змішуванням сухих лікарських та допоміжних речовин, зменшенням схильності до розшарування речовин.

Знепилювання

Для видалення з поверхні таблеток, що виходять з пресу, пилових фракцій застосовують обезпилювачі. Пігулки проходять через перфорований барабан, що обертається, і очищаються від пилу, який відсмоктується пилососом.

Тритураційні таблетки

Тритураційними називаються таблетки, що формуються з зволоженої маси шляхом її втирання у спеціальну форму з подальшим сушінням. На відміну від пресованих, тритураційні таблетки не піддаються дії тиску: зчеплення частинок цих таблеток здійснюється тільки в результаті аутогезії при висушуванні, тому тритураційні таблетки мають меншу міцність, ніж пресовані. Тритураційні таблетки виготовляють у тих випадках, коли використання тиску небажане або неможливе. Це може бути тоді, коли дозування лікарської речовини мала, а додавання великої кількості великої кількості допоміжних речовин недоцільно. Виготовити такі таблетки через малий розмір (d = 1-2 мм) на таблетковій машині технічно складно. Тритураційні таблетки виготовляють і тоді, коли дія додавання може викликати зміну лікарської речовини. Наприклад, при отриманні таблеток нітрогліцерину під час використання додавання може статися вибух. І ще тритураційні таблетки доцільно готувати в тих випадках, коли необхідні таблетки, що швидко і легко розчиняються у воді. Для виготовлення не потрібні ковзні речовини, які є нерозчинними сполуками. Тритураційні пігулки є пористими і неміцними і тому вони швидко розчиняються при контакті з рідиною, що зручно при виробництві пігулок для ін'єкцій та очних крапель.

Як допоміжні речовини для тритураційних таблеток використовують лактозу, сахарозу, глюкозу, каолін, СаСО3. При отриманні порошкоподібну суміш зволожують 50-70% спиртом до отримання пластичної маси, яку потім за допомогою шпателя втирають в пластину - матрицю, поміщену на скло. Потім за допомогою поршнів пуансонів вологі таблетки виштовхуються з матриць і сушаться на повітрі або в сушильній шафі при температурі 30-40°C. За іншим способом сушіння таблеток здійснюється безпосередньо в пластинах і за допомогою пуансонів виштовхуються вже висохлі таблетки.

Перспективи розвитку технології таблеток

- Багатошарові таблеткидозволяють поєднувати лікарські речовини, несумісні за фізико-хімічними властивостями, пролонгувати дію лікарських речовин, регулювати послідовність всмоктування їх у певні проміжки часу. Для їхнього виробництва застосовують циклічні таблеткові машини. Лікарські речовини, призначені для різних шарів, подаються в живильник з окремого бункера. У матрицю по черзі насипається нова лікарська речовина, нижній пуансон опускається все нижче. Кожна лікарська речовина має своє забарвлення, і їхня дія проявляється послідовно, в порядку розчинення шарів. Для отримання шаруватих пігулок різні зарубіжні фірми випускають спеціальні моделі РТМ, зокрема фірма В.Фетте (ФРН).

- Каркасні таблетки(або таблетки з нерозчинним скелетом) – для їх одержання використовують допоміжні речовини, що утворюють сітчасту структуру (матрицю), до якої включено лікарську речовину. Така таблетка нагадує губку, пори якої заповнені розчинною лікарською речовиною. Така таблетка не розпадається у шлунково-кишковому тракті. Залежно від природи матриці вона може набухати та повільно розчинятися або зберігати свою геометричну формупротягом всього перебування в організмі і виводиться незмінним у вигляді пористої маси, в якій пори заповнені рідиною. Каркасні таблетки належать до препаратів пролонгованої дії. Лікарська речовина їх вивільняється шляхом вимивання. При цьому швидкість його вивільнення не залежить ні від вмісту ферментів у навколишньому середовищі, Ні від величини її рН і залишається досить постійною в міру проходження таблетки через шлунково-кишковий тракт. Швидкість вивільнення лікарської речовини визначають такі фактори, як природа допоміжних і розчинність лікарських речовин, співвідношення ліків і утворює матрицю речовин, пористість таблетки і спосіб її отримання. Допоміжні речовини для утворення матриць поділяють на гідрофільні, гідрофобні, інертні та неорганічні. Гідрофільні матриці – з набухають полімерів (гідроколлоїдів): гідроксипропілЦ, гідроксипропілметилЦ, гідроксиетилметилЦ, метилметакрилату та ін. рослинних олій, жирних вищих спиртів та ін. Інертні матриці – з нерозчинних полімерів: етилЦ, поліетилен, поліметилметакрилат та ін. Для створення каналів у шарі полімеру, нерозчинного у воді, додають водорозчинні речовини (ПЕГ, ПВП, лактоза, пектин та ін. . Вимиваючись із каркасу таблетки, вони створюють умови для поступового виділення молекул лікарської речовини. Для отримання неорганічних матриць використовують нетоксичні нерозчинні речовини: Са2НРО4, СаSO4, BaSO4 , аеросил та ін. Каркасні таблетки отримують прямим пресуванням суміші лікарських та допоміжних речовин, пресуванням мікрогранул чи мікрокапсул лікарських речовин.

- Таблетки з іонітами- продовження дії лікарської речовини можливе шляхом збільшення молекули його за рахунок осадження, на - про смолу. Речовини, пов'язані з і-смолою, стають нерозчинними, і звільнення лікарської речовини в травному тракті засноване тільки на обміні іонів. Таблетки з іонітами підтримують рівень дії лікарської речовини протягом 12 годин.

Матеріал для отримання таблеток методом прямого пресування повинен мати хорошу пресування, сипкість, оптимальної вологістю, мати приблизно однаковий гранулометричний склад і ізометричну форму частинок.

Технологічна схема:

1) Відвішування - відмірювання вихідного матеріалу.

2) Подрібнення.

Істотною вимогою методу прямого пресування є необхідність забезпечення однорідності змісту активного компонента. Щоб досягти високої однорідності суміші, прагнуть найбільш тонкого помелу ЛВ. Для цього використовують млина для надтонкого подрібнення, наприклад, струменеві млина – подрібнення матеріалу відбувається в струмені енергоносія (повітря, інертний газ), що подається до млина зі швидкістю, що досягає декількох сотень м/с.

3) Змішування. Пряме пресування в сучасних умовах– це пресування суміші, що складається з ЛХ, наповнювачів та допоміжних речовин => необхідно змішування для досягнення однорідності. Висока однорідність суміші досягається в змішувачах відцентрової дії.

4)Пресування.

На роторній таблетці (РТМ). Щоб уникнути розшарування та тріщин таблеток, необхідно підібрати оптимальний тиск пресування. Встановлено, що форма пуансонів впливає на рівномірність розподілу сил пресування по діаметру таблетки: плоскі без фасок пуансони сприяють получ-ю найміцніших табл.

Для прямого пресування рекомендовано РТМ-3028, що має пристрій вакуумної подачі порошків у матрицю. У момент завантаження матеріалу через отвір, з'єднаний з вакуумною лінією, порожнини матриці відсмоктується повітря. При цьому порошок надходить у матрицю під дією вакууму, що забезпечує високу швидкістьта підвищує точність дозування. Однак є недоліки – вакуумна конструкція швидко засмічується порошком.

Апаратурна схема виробництва таблеток

ТС-1 Підготовча

Сита з розміром отворів 0,2-0,5 ім

ТС-2 Змішання

Змішувач черв'ячно-лопатевого типу

ТС-3 Таблетування

ТС-4 Контроль якості таблеток

Мікрометр

Ваги аналітичні

Прилад "Ервека", для опр. міцності на стиск

Фріабілятор для опр.міцності на стирання

Прилад "кошик, що коливається"

Прилад "кошик, що обертається"

Спектрофотометр

ТС-5 Упаковка та маркування

Автомат для упаковки таблеток у без'ячкову упаковку

а) Крохмаль- Наповнювач (потрібний, тому що мало ЛВ - менше 0,05 г); розпушувач, що покращує змочуваність таблетки і сприяє утворенню у ній гідрофільних пір, тобто. зменшує час розпаду; крохмальний клейстер – зв'язувальна речовина.

зволоження: якщо потрібно додати невелику кількість зволожувача, то зв'язуючу речовину вводять у суміш у сухому вигляді, якщо кількість зволожувача велика, то зв'язуючу речовину вводять у вигляді розчину.

Желатин– зв'язуюча речовина, для міцності гранул та таблеток

Стеаринова кислота– ковзна речовина (змащувальна та перешкоджаюча прилипання) – сприяє полегшеному виштовхуванню таблеток з матриці, запобігаючи утворенню подряпин на їх гранях; Протиприлипаючий запобігають налипання маси на стінки пуансонів і матриць, а також злипання частинок один з одним.

Тальк- ковзна речовина (так само як і стеаринова кислота + забезпечує ковзання - це його основний ефект) - рівномірне закінчення таблетованих мас з бункера в матрицю, що гарантує точність і сталість дозування ЛВ. Наслідок – безперебійна робота таблеткової машини та висока якість таблеток.

Аеросил, тальк та стеаринвоя кислота– вони знімають електростатичний заряд із частинок грануляту, що покращує їхню сипкість.

Для підвищення пресування лікарських речовин при прямому пресуванні до складу порошкової суміші вводять сухі склеювальні речовини - найчастіше мікрокристалічну целюлозу (МКЦ) або поліетиленоксид (ПЕО). Завдяки своїй здатності поглинати воду і гідратувати окремі шари таблеток, МКЦ сприятливо впливає на процес вивільнення лікарських речовин. З МКЦ можна виготовити міцні, але не завжди таблетки, що добре розпадаються. Для поліпшення розпаду таблеток з МКЦ рекомендують додавати ультраамілопектин.

При прямому пресуванні показано застосування модифіковані крохмалі.Останні вступають у хімічну взаємодію Космосу з лікарськими речовинами, значно впливаючи з їхньої вивільнення і біологічну активність.

Часто використовують молочний цукоряк засіб, що покращує сипкість порошків, а також гранульований кальцію сульфат, що має хорошу плинність і забезпечує отримання таблеток з достатньою механічною міцністю. Застосовують також циклодекстрин, що сприяє збільшенню механічної міцності таблеток та їхньої розпадності.

Пряме пресуванняв сучасних умовах-це пресування суміші, що складається з лікарських речовин, наповнювачів та допоміжних речовин. Істотною вимогою методу прямого пресування є необхідність забезпечення однорідності змісту активного компонента. Щоб досягти високої однорідності суміші, необхідної для забезпечення лікувального ефекту кожної таблетки, прагнуть найбільш тонкого помелу лікарської речовини.

Проблеми прямого пресування пов'язані також з дефектами таблеток, такими як розшарування та тріщини. При прямому пресуванні найчастіше відокремлюються верхівка та низ таблетки у вигляді конусів. Однією з основних причин утворення тріщин та розшарування в таблетках є неоднорідність їх фізичних, механічних та реологічних властивостей через вплив зовнішнього та внутрішнього тертя та пружну деформацію стінок матриці. Зовнішнє тертя є відповідальним за перенесення маси порошку в радіальному напрямку, що призводить до нерівномірності щільності таблетки. При знятті тиску пресування через пружну деформацію стінок матриці таблетка відчуває значні напруги стиснення, які призводять до тріщин в її ослаблених перерізах за рахунок нерівномірної щільності таблетки через зовнішнє тертя, відповідального за перенесення маси порошку в радіальному напрямку.

Чинить і тертя про бічну поверхню матриці під час виштовхування таблетки. Причому найчастіше розшарування настає у момент, коли частина таблетки виходить з матриці, оскільки в цей час проявляється пружна післядія частини таблетки при виштовхуванні з матриці, тоді як частина її, що знаходиться в матриці, ще не має можливості вільно деформуватися. Встановлено, що на нерівномірність розподілу сил пресування діаметром таблетки впливає форма пуансонів. Плоскі без фасок пуансони сприяють отриманню найміцніших таблеток. Найменш міцні пігулки зі сколами та розшаруваннями спостерігалися при пресуванні пуансонами з глибокою сферою. Плоскі пуансони з фаскою та сферичні з нормальною сферою займають проміжне положення. Відзначено також, що чим вищий тиск пресування, тим більше передумов для утворення тріщин та розшарування.